|

|

Рекомендуемые способы хранения подвижного состава

Способ хранения (закрытый, под навесом, открытый с подогревом, открытый без подогрева) определяется исходя из экономической и производственной целесообразности с учетом вида и особенностей выполняемых перевозок, а также природно-климатических условий региона (табл. 7.1). Например, по климатическим условиям северокавказский регион относится к умеренно теплому климатическому району. В АТП региона рекомендуется осуществлять хранение подвижного состава (кроме автомобилей оперативного назначения) на открытых площадках без подогрева. Открытый способ хранения подвижного состава позволяет существенно сократить затраты на строительство предприятия и себестоимость перевозок по сравнению с центральными, восточными и северными регионами России. Однако существует риск срыва работы транспорта при снижении температуры воздуха до -10 оС и более, что нередко случается в регионе. Этот риск можно уменьшить, своевременно сливая воду из системы охлаждения в период зимней эксплуатации и обеспечив предприятие средствами разогрева и запуска двигателей. Расстановка автомобилей на стоянке зависит от способа хранения, маневренных характеристик подвижного состава и графика выезда на линию. Рекомендуемые схемы расстановки автомобилей на стоянке при различных способах хранения приведены на рис, 7.7—7.9.

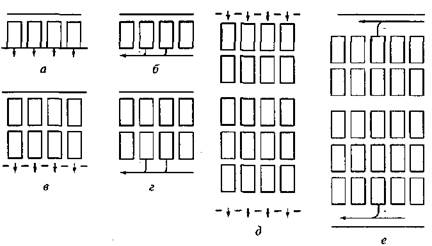

Рис. 7.7. Схемы расстановки автомобилей в закрытых стоянках: a — однорядная тупиковая с автономным выездом; б — однорядная тупиковая с проездом; в — двухрядная тупиковая; г — двухрядная тупиковая с проездом; д — многорядная прямоточная; е — многорядная с проездом

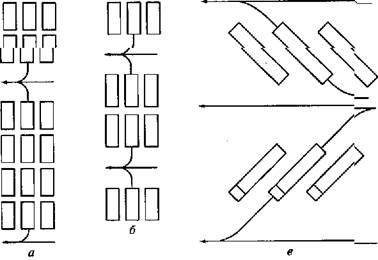

На закрытых стоянках могут использоваться следующие схемы расстановки автомобилей: однорядная тупиковая с автономным выездом (рис, 7.7, а); однорядная тупиковая с проездом (рис. 7.7, б); двухрядная тупиковая (рис. 7.7, в); двухрядная тупиковая с проездом (рис. 7.7, г); многорядная прямоточная (рис. 7.7, д); многорядная с проездом (рис. 7.7, е). При двухрядных тупиковых и многорядных схемах расстановки ближе к выезду устанавливаются автомобили, которые по графику должны выехать на линию первыми. При расстановке автопоездов в зоне хранения необходимо стремиться к минимальному их маневрированию на площадке. Этого можно достичь благодаря прямоточной расстановке (рис. 7.8, в) с проездами по обеим сторонам ряда автопоездов. Размещение автомобилей при открытом способе хранения с подогревом имеет свои особенности. Автомобили должна иметь автономный доступ к системе подогрева, причем расстояние от передней части автомобиля до устройства для подогрева должно составлять 0,7 м (см. рис. 7.9). Согласно правилам технической эксплуатации подвижного состава автомобильного транспорта в зону стоянки устанавливается только исправный, готовый к эксплуатации подвижной состав.

Рис. 7.8. Схемы расстановки автомобилей при открытом хранении: а — многорядная с проездом; б — однорядная с проездом; в — однорядная прямоточная с проездами по обеим сторонам

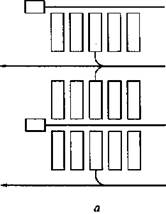

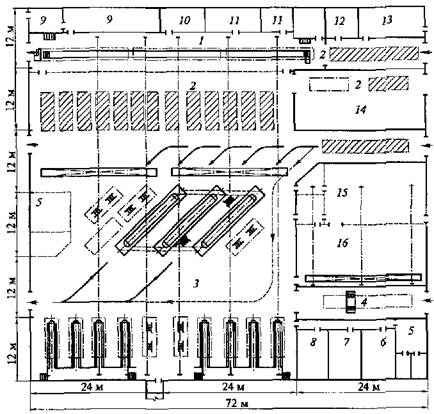

Рис. 7.9. Схемы расстановки автомобилей при открытом хранении с подогревом: а — многорядная с проездом; 6 — однорядная прямоточная с проездом по обеим сторонам В зоне стоянки запрещается производить какие-либо работы по обслуживанию и ремонту подвижного состава, а также хранить топливо, смазочные и другие материалы. Зону хранения рекомендуется изолировать от производственных зон и участков. Перечень лиц, которым разрешается доступ в зону стоянки, устанавливается администрацией предприятия. 7.4. Компоновочный план Компоновочный план выполняется для каждого отдельно стоящего производственного здания предприятия. На компоновочном плане указываются габаритные размеры здания, сетка колонн, наружные и внутренние стены и перегородки, расположение производственных и бытовых помещений, а также схематично — посты и линии технического обслуживания и ремонта, инженерные сооружения и подъемно-транспортное оборудование, связанное с конструктивными элементами здания (опорные и подвесные краны, лифты). На поперечном разрезе указывается высота пролета от пола до низа несущих конструкций, а при наличии мостовых кранов — высота до верхней точки подкрановых путей (рис. 7.10, 7.11). Для многоэтажных зданий компоновка разрабатывается поэтажно. Компоновочные планы выполняются в масштабе 1:400 или 1:200.

Рис. 7.10. Компоновочный план главного корпуса АТП: 1 — линия ТО-1; 2 — подпорные посты; 3 — посты ТО-2 и ТР; 4 — пост углубленного диагностирования; 5—16— производственные и складские помещения Компоновка производственного здания осуществляется в определенной последовательности. 1. В соответствии с генеральным планом предприятия и принятой схемой организации технологического процесса определяется состав производственных цехов, участков и зон, запланированных для размещения в данном здании. 2. На основании технологического и оптимизационного расчетов определяется общая площадь предусмотренных в здании цехов, участков, зон, складских помещений и т.д. 3. С учетом особенностей организации производства в здании и принятого объемно-планировочного решения определяется сетка колонн и габаритные размеры здания.

4. В соответствии с требованиями организации технологического процесса, а также противопожарными и санитарными требованиями определяется рациональное взаиморасположение цехов, участков, зон и т.д. 5. По выбранной сетке колонн с учетом возможности и целесообразности расположения стен и перегородок корректируются площади производственных участков, цехов, зон и т.д. 6. Разрабатываются варианты компоновочного плана здания. 7. Выбирается вариант, наилучшим образом соответствующий принятой схеме организации технологического процесса, противопожарным и санитарным нормам, а также требованиям ОНТП и СНиП. Взаиморасположение зон, цехов и участков зависит от принятой схемы технологического процесса, особенностей производства, технологической однородности выполняемых работ, производственных связей, строительных, санитарно-гигиенических и противопожарных требований. Рис. 7.11. Компоновочный план вспомогательного корпуса АТП; 1 — пост диагностирования; 2 — пост перестановки колес; 3 — шиномонтажная; 4 — компрессорная; 5 — поточные линии ЕО: 6 — электрощитовая; 7 — малярные; 8 — комната мойщиков; 9 — такелажная; 10 — трансформаторная; 11 — бытовые помещения; 12— склад шин

При составлении компоновочного плана за основу следует принимать удобное расположение постов и линий технического обслуживании и ремонта автомобилей, а ориентируясь на это, размещать производственные цеха и участки. При этом следует учитывать, что зона ТВ по номенклатуре выполняемых работ должна иметь технологические связи почти со всеми цехами и участками вспомогательного производства. Для небольших предприятий трудоемкости по отдельным видам работ, а соответственно, и площади производственных участков незначительны. В таких предприятиях выделение для каждого вида воздействий (работ) обособленного помещения приводит к чрезмерному раздроблению здания на мелкие изолированные помещения и снижает возможности оперативного управления производственными процессами. Если площадь помещения для отдельного вида работ менее 10 м2, то эти работы целесообразно совмещать с другими технологически однородными работами. Технологически однородными считаются следующие виды работ: • крепежные, регулировочные, диагностические, ремонтные, смазочные; • слесарно-мехапические, агрегатные, электротехнические. топливные; • сварочные, кузнечно-рессорные, жестяницкие, медницкие; • столярно-кузовные, обойные, арматурные. Моечные, окрасочные и аккумуляторные работы в силу своей специфики и особых требований по технике безопасности выполняются только в отдельных изолированных помещениях. Посты для мойки автомобилей изолируются or постов иного назначения, а по возможности и друг от друга. Поточную линию ЕО рекомендуется располагать в обособленном помещении (здании). При наличии двух и более поточных линий ЕО их отделяю! друг от друга водонепроницаемыми экранами высотой не менее 2.5 м. Для окраски легковых автомобилей и автобусов в соответствии с технологией выполнения работ рекомендуется иметь три поме тения: краскозаготовительпос, окрасочное, сушильное. Аккумуляторный цех крупных и средних ATП обычно состоит из трех помещений: помещения для ремонта аккумуляторов; кис-лотной; зарядной. В кислотной хранится и разливается кислота. В за рядной осуществляется зарядка аккумуляторов в специальные вытяжных шкафах. В мелких предприятиях зарядная и кислотная могут быть объединены. Взаиморасположение помещений при разработке компоно ночного плана записи г также от того, при каких видах воздей-ствий (обслуживание или ремот) наиболее часто использу-ются данные работы. Помещения с видами работ, тяготеющи Рис. 7.12. Структурная схема комплектования цехов и их связи с производственными зонами ми к определенной зоне воздействий, желательно размещать ближе к этой зоне. Комплектование видов работ и производственных цехов по технологической однородности и общности строительных, санитарно-гигиенических и противопожарных требований и их связи с основными зонами воздействии приведены на рис. 7.12. Электротехнический, топливный, агрегатный и механический цеха, в которых выполняются наиболее точные работы, следует располагать по периметру здания, чтобы обеспечить их боковым естественным освещением. Боковым освещением рекомендуется обеспечивать также тупиковые посты обслуживания и ремонта, оборудованные траншейными канавами или подъемниками. Посты и линии диагностирования, имеющие тормозной стенд или стенд для проверки тягово-экономических качеств автомобиля и участок холодной и горячей обкатки двигателей, из-за наличия повышенного шума при работе стендов рекомендуется располагать в изолированных помещениях. На размещение постов в зонах обслуживания и ремонта существенное влияние оказывает их обустройство канавами и подъемниками. Поточные линии ТО-1 и ТО-2 независимо от типа подвижного состава оборудуют сквозными канавами на всю длину линии. Для тупиковых постов для ТР в действующих типовых проектах предусмотрено. для легковых автомобилей обуаройство канавами составляет 20%, подъемниками — 40%; для грузовых автомобилей обустройство канавами составляет 40%, подъемниками — 20%;

для автобусов обустройство канавами составляет 80 %. Остальные посты используются как напольные. Использование напольных осмотровых устройств (гидравлических, электрических или пневматических подъемников и опрокидывателей) позволяет существенно улучшить условия работы ремонтных рабочих, повысить производительность труда и обеспечить более гибкое реагирование производства на стохастический входящий поток требований. Если промышленностью будет освоен выпуск недорогих и надежных подъемников различной грузоподъемности, на предприятиях вместо канав преимущественно будут использоваться подъемники. 7.5. Планировка производственных зон, цехов, участков Планировка производственных зон, цехов, участков представляет собой план расстановки постов, стационарного технологического оборудования, подъемно-транспортного оборудования и производственного инвентаря. На плане показываются основные строительные размеры помещения: наружные и внутренние стены, перегородки, двери, окна, ворота, антресоли и т.д. Технологическое оборудование изображается контуром, соответствующим габаритным размерам. Каждой единице оборудования присваивается номер по спецификации к чертежу. Оборудование, как правило, нумеруется последовательно в порядке его размещения на чертеже слева направо и затем сверху вниз. Рядом с оборудованием условным знаком указывается место рабочего и места подсоединения к инженерным сетям. Основные условные обозначения, используемые при выполнении компоновочного плана и планировки производственных зон, цехов и участков, приведены в табл. 7.2. Перечень и число технологического оборудования определяется по Табелю технологического оборудования и специализированного инструмента АТП, являющемуся нормативным документом для технологического проектирования. Перечень и число оборудования корректируются с учетом специфики работы предприятия, каталогов и проспектов, выпускаемых промышленностью гаражного и диагностического оборудования. При расстановке технологического оборудования на конкретном участке следует соблюдать требования ОНТП, СНиП и рекомендации по научной организации труда (НОТ) — комплексу технических, технологических, организационных санитарно-гигиенических, экономических и прочих мероприятий, направленных на повышение производительности и улучшение условий труда.

При проектировании производственного помещения, наряду с соблюдением технологии выполнения работ, правил техники безопасности, противопожарной безопасности и прочего, необходимо стремиться к созданию такой планировки, при которой технологическое оборудование и оснастка будут размешены так, чтобы сократить до минимума непроизводительные потери времени на выполнение операций, переходы от оборудования к оборудованию, улучшить условия работы, повысить качество и производительность труда. Основные рабочие места в производственном помещении размещаются на наиболее освещенных и удобных для работы участках. Вблизи рабочих мест устанавливается наиболее часто используемое оборудование. Чем реже используется оборудование, тем дальше от рабочего места оно располагается. Оснастка и инструмент на рабочем месте размещаются в соответствии с последовательностью выполнения технологических оиерадий. Нормативы расстояний между различным оборудованием, а также между оборудованием и элементами здания, которые используются при технологическом проектировании, приведены в табл. 7.3. В соответствии с ОНТП и СНиП осмотровые канавы в зонах технического обслуживания и ремонта должны проектироваться с учетом следующих требований: * ширина канавы устанавливается по колее обслуживаемого подвижного состава; * длина рабочей зоны канавы должна быть не менее габаритной длины подвижного состава; * глубина канавы принимается для легковых автомобилей и Рядом расположенные параллельные канавы соединяются между собой траншеей (тупиковые) или тоннелем (проездные). Ширина траншей (тоннеля) должна быть 1,2 м, если она служит только для прохода людей, и 2... 2,2 м, если в ней расположены рабочие .места с технологическим оборудованием. Из траншеи (тоннеля) должен быть предусмотрен выход в производственное помещение — не менее одного на три канавы, а для проездных канав поточных линий — не менее двух на каждые две поточные линии с противоположных концов. Лестницы для выхода (входа) из канав в целях безопасности не должны располагаться под автомоби-Т1ями иди на пути их следования. Планировка зон и участков А ТП, эксплуатирующих газобаллонные автомобили (ГБА), имеет свои особенности и должна, выполняться с учетом повышенных требований к обеспечению безопасности при их хранении, обслуживании и ремонте в соответствии с действующими нормами и правилами в строительстве ина транспорте. 5 Масуйи

Хранение газобаллонных автомобилей рекомендуется устраивать компактно отдельными группами. Площадки для хранения газобаллонных автомобилей должны располагаться на расстоянии не менее 5 м от площадок для хранения других автомобилей. При хранении автомобилей в многоэтажных зданиях, газобаллонным автомобилям рекомендуется выделять отдельные этажи. Причем для автомобилей, работающих на сжатом природном газе (СПГ), необходимо предусматривать верхние этажи, а для автомобилей, работающих на сжиженном нефтяном газе (СНГ), — нижние этажи. Этажность здания, в котором размещаются автомобили, работающие на СПГ, должна быть не более шести. Хранение газобаллонных автомобилей в подземных гаражах запрещено. Подогрев и разогрев газобаллонных автомобилей возможен только при условии исключения нагрева газового оборудования и баллонов. Зоны обслуживания, ремонта и закрытого хранения газобаллонных автомобилей должны быть оборудованы системой автоматического контроля воздушной среды, аварийного освещения помещений и путей эвакуации и постоянно действующей естественной вентиляцией, обеспечивающей однократный воздухообмен в течение одного часа. В зонах обслуживания, ремонта и хранения автомобилей, работающих на сжиженном нефтяном газе, не допускается устройство подземных сооружений, подвалов, осмотровых канав, приямков, тоннелей, колодцев, в которых может накапливаться газ при его утечке, что может привести к взрывам и пожарам. Работы по обслуживанию и ремонту газобалонных автомобилей с разборкой отдельных узлов и деталей, сезонное обслуживание и периодическое освидетельствование газового оборудования и баллонов, а также сварочные и окрасочные работы выполняются только после слива газа и последующей дегазации газового оборудования. Для слива (выпуска) газа и дегазации системы питания с помощью негорючих инертных газов на территории предприятия под навесом из несгораемых материалов должны быть оборудованы специальные посты. Диагностирование и регулировка газового оборудования и другие работы, выполняемые при работающем двигателе газобаллонного автомобиля, должны проводиться в отдельных изолированных противопожарными стенами и перекрытиями помещениях. 7.6. Примеры планировочных решений зон, цехов и участков автотранспортных предприятий При планировании производственных участков особое внимание уделяется научной организации труда. Научной считается такая организация труда, которая, основываясь на достижениях на-

Рис. 7.14. Планировка агрегатно-механического цеха АТП: 1 — вертикально-сверлильный станок; 2, 4 — токарно-винторезные станки; 3 — тумбочки для инструментов; 5 — слесарные верстаки; 6 — настольно-сверлильный станок; 7 — ручной пресс; 8 — слесарные тиски; 9 — станок для шлифовки фасок клапанов; 10 — поверочная плита; 11, 13 — стенды для ремонта двигателей; 12 — пресс; 14 — стенд для ремонта коробок передач; 15 — стенд для ремонта редукторов задних мостов; 16 — стеллажи для деталей; 11 — стенд для ремонта рулевых механизмов и карданных валов; 18 — стол для сортировки деталей; 19 — ларь для обтирочных материалов; 20 — ванна для мойки деталей; 21 — стеллаж для агрегатов; 22 — стенд для ремонта мостов; 23 — кран-балка; 24 — заточный станок уки и передовом опыте, обеспечивает наиболее эффективное ис- пользование материальных и трудовых ресурсов, способствует сокращению потерь рабочего времени и энергии человека, повышению культуры, привлекательности и безопасности труда. Основы НОТ закладываются при проектировании предприятия, разработке планировочных решений путем рациональной расстановки оборудования и рабочих, проектирования и подбора прогрессивного технологического оборудования и оснастки и т.д. Представленные планировочные решения (рис. 7.13 — 7.15) выполнены с учетом требований НОТ и заимствованы из действующих типовых и индивидуальных проектов. Контрольные вопросы 1. Каковы основные требования и порядок выполнения планировки предприятия? 2. Объясните цель и порядок принятия объемно-планировочного решения. 3. Для чего унифицируются типоразмеры строительных конструкции и как это учитывается при проектировании предприятия? 4. Перечислите основные преимущества и недостатки использования зданий из железобетонных конструкций и зданий из легких металлических конструкций.

5. Что представляет собой генеральный план предприятия и какие требования предъявляются при его разработке? 6. Какие требования необходимо учитывать при планировке стоянки автомобилей? 7. Что представляет собой компоновочный план и какие требования предъявляются при его разработке? 8. В какой последовательности осуществляется компоновка производственного корпуса? 9. Какие требования предъявляются к взаимному размещению цехов, участков и зон?

10. Какие требования предъявляются к размещению оборудования в цехах и участках? 11. Какие требования необходимо соблюдать при планировке зон, цехов и участков в АТП, эксплуатирующем газобаллонные автомобили?

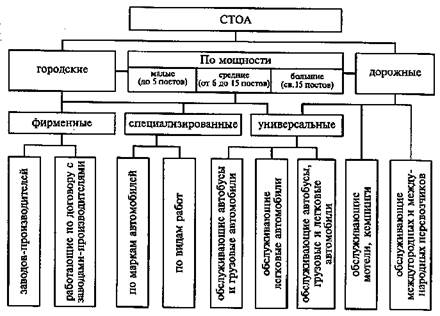

Рис. 7.15. Планировка электротехнического и карбюраторного цехов АТП: I— электротехнический цех: 1 — верстаки; 2 — слесарные тиски; 3 — ручной пресс; 4 — ванна для мойки деталей; 5 — ларь для обтирочных материалов; 6 — заточный станок; 7 — стеллажи. для деталей; 8 — станок для проточки коллекторов и фрезерования ламелей; 9 — настольно-сверлильный станок; 10— стенд для проверки электрооборудования; 11 — прибор для проверки системы зажигания; 12 — прибор для проверки якорей; 13 — стол; 14 — прибор для очистки и испытания свечей зажигания; II — карбюраторный цех: 1 — стеллаж для деталей; 2 — настольно-сверлильный станок; 3— ручной пресс; 4 — стол; 5 — прибор для проверки карбюраторов;6 — прибор для проверки топливных насосов; 7— прибор для проверки упругости пружин насосов; 8 — прибор для проверки диффузоров карбюраторов; 9 — прибор для проверки жиклеров; 10 — слесарные тиски; 11 — верстаки; 12 — стенд для разборки и мойки деталей; 13 — ларь для обтирочных материалов; III — цех топливной аппаратуры: 1 — стеллаж для деталей; 2 — настольно-сверлильный станок; 3 — ручной пресс; 4 — стол; 5 — верстак; б — слесарные тиски; 7, 8 — стенды для испытания насосов-форсунок, водяных насосов и фильтров; 9 — ларь для обтирочных материалов; 10 — стенд для разборки и мойки деталей ГЛАВА 8 ПРОЕКТИРОВАНИЕ СТАНЦИЙ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ АВТОМОБИЛЕЙ 8.1. Особенности организации работ на станции технического обслуживания автомобилей Станции технического обслуживания автомобилей представляют собой многофункциональные предприятия, которые выполняют широкий спектр работ и услуг по обслуживанию и ремонту автомобилей. В номенклатуру услуг СТОА могут входить следующие виды работ: • уборочно-моечные; • предпродажная подготовка автомобилей; • гарантийное обслуживание и ремонт автомобилей; • послегарантийное обслуживание и ремонт автомобилей; • диагностирование технического состояния автомобилей, агрегатов и узлов; • противокоррозионная подготовка кузовов автомобилей; • восстановительный ремонт автомобилей; • капитальный ремонт агрегатов и узлов; • продажа автомобилей, запасных частей, материалов и принадлежностей; • хранение автомобилей; • техническая помощь на автодорогах; • сервисное обслуживание водителей и пассажиров. юридические лица, как правило, не имеющие собственной производственной базы для выполнения заказываемых услуг или находящиеся вдали от своей производственной базы. Станции технического обслуживания автомобилей классифицируют в зависимости от их назначения, мощности, месторасположения и специализации (рис. 8.1). По принципу назначения и размещения станции технического обслуживания подразделяются на городские и дорожные. Городские станции обслуживания предназначены для обслуживания автомобилей физических и юридических лиц, расположенных в черте города, дорожные станции — для оказания технической помощи автомобилям и сервисных услуг водителям и пассажирам, находящимся в пути.

Рис. 8.1. Классификация станций технического обслуживания По размерам и производственной мощности станции обслуживания подразделяются на малые (до 5 рабочих постов); средние (от 6 до 15 постов); большие (более 15 рабочих постов). По характеру выполняемых работ городские станции могут быть фирменными, специализированными и универсальными. Фирменные станции, как правило, создаются заводами-производителями автомобилей для реализации и обслуживания своих автомобилей в данном городе или регионе. Специализированные станции обслуживают одну или несколько определенных марок автомобилей обычно по договору с заводами-изготовителями или выполняют отдельные виды работ. В последние годы в городах России большое распространение получили небольшие (на два-три поста) станции, выполняющие отдельные виды работ, такие как мойка, замена масла, обслуживание и ремонт электрооборудования, топливной аппаратуры, тормозной системы, аккумуляторов, шин и т.д. Такие станции строятся отдельно или при АЗС и относятся к малым специализированным городским станциям. На универсальных станциях могут обслуживаться автомобили различных типов, марок и моделей. Универсальные станции могут быть созданы для обслуживания грузовых автомобилей и автобусов, для обслуживания легковых автомобилей или обслуживания всех типов автомобилей.

Дорожные станции целесообразно создавать как универсальные для устранения наиболее часто возникающих в пути неисправностей и выполнения обслуживании малой трудоемкости. Дорожные станции также могут быть созданы при кемпингах и мотелях. Особое место среди дорожных станций в перспективе могут занять станции, обслуживающие междугородные и международные автоперевозки. Их целесообразно располагать на крупных междугородных и международных автомагистралях на расстоянии, которое преодолевает автомобиль при полусменной работе (4 ... 6 ч). Такие станции могут выполнять следующие виды работ: мойка, заправка, хранение автомобилей, хранение и переработка грузов, техническое обслуживание и ремонт подвижного состава, сервисные услуги водителям и пассажирам (предоставление ночлега, питания, торгового обслуживания и т.д.).

Схема технологического процесса станции обслуживания представлена на рис. 8.2. После мойки автомобиль поступает на участок приема и выдачи, где производится проверка агрегатов, узлов и деталей, как заявленных, так и не заявленных владельцем, особенно влияющих на безопасность движения. Причины неисправностей и объемы работ для их устранения уточняются при диагностировании автомобиля. Объемы, сроки выполнения и стоимость работ вносятся в наряд-заказ, причем только те работы, на которые согласен владелец. После приемки, продолжительность которой в среднем составляет 20...30 мин, автомобиль устанавливает- ся на рабочий пост, а при его занятости — временно направляется в зону ожидания или хранения. После выполнения всех необходимых работ автомобиль возвращается на участок приема и выдачи, где совместно с владельцем оценивается качество и соответствие выполненных работ наряду-заказу. При необходимости качество работ проверяется на участке диагностирования. 8.2. Технологический расчет станции технического обслуживания автомобилей Потребность в услугах СТОА определяется числом заездов автомобилей на выполнение обслуживаний и ремонтов. Число заездов зависит от большого числа случайных факторов и носит вероятностный характер. На формирование числа заездов и объема работ на городских станциях влияет число автомобилей в городе, годовые пробеги и состояние парка автомобилей, условия эксплуатации, число и суммарная мощность СТОА, расположенных в городе и многое другое. Число автомобилей, приходящихся на I 000 человек, в России (140 ед.) пока еще очень мало по сравнению с экономически развитыми странами (400 — 600 ед.). Однако возрождение и развитие экономики страны и рост благосостояния населения могут привести к быстрому росту числа автомобилей и соответственно увеличению потребности в услугах СТОА. Регулярно увеличиваются и среднегодовые пробеги автомобилей, находящихся в частном пользовании. В среднем по России они сегодня составляют 16,5 тыс. км. Примерно 75 % автовладельцев в городах с населением более 50 тыс. чел. для поддержания своих автомобилей в технически исправном состоянии пользуются услугами СТОА. В настоящее время идет активное развитие сети станций технического обслуживания автомобилей, в перспективе ожидается дальнейшее расширение этой сети. Соответствие возможностей станции потребностям в обслуживании и ремонте автомобилей определяется их производственной мощностью и пропускной способностью. Производственная мощность станции оценивается числом рабочих постов X. Учитывая сложность выполнения расчетов необходимого числа рабочих постов станции при случайном характере поступления заявок и объеме выполняемых работ, для ориентировочной оценки вероятностного характера производства работ, как и при расчете числа постов АТП используется коэффициент неравномерности поступления заявок , который принимается в пределах 1,1... 1,5. Большее значение коэффициента — для станций с меньшим числом рабочих постов.

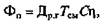

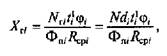

Число рабочих постов ТО и ТР городской станции можно определить из выражения

где ТП — трудоемкость комплекса работ, выполняемых на посту, чел.-ч; Фп — годовой фонд времени поста, ч; Rcp— средняя численность рабочих на одном посту (Rcp =1 — 2 чел.). Годовой фонд времени поста станции

где Трудоемкость работ на посту определяется по формуле

где LГ— годовой пробег одного автомобиля (LГ = 16,5 тыс. км); N — число автомобилей, обслуживаемых на станции; t — удельная трудоемкость ТО и ТР на 1 000 км пробега (табл. 8.1);

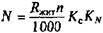

где лей, приходящихся на 1 000 жителей (п = 140); KС — коэффициент, учитывающий долю автовладельцев, пользующихся услугами СТОА (0,75); KN — коэффициент, учитывающий долю объемов работ, приходящихся на данную станцию (рассчитывается с учетом суммарной мощности всех городских СТОА). В развернутом виде формулу для определения числа постов ТО и ТР городских станций обслуживания автомобилей можно записать так:

Удельные трудоемкости ТО и ТР, используемые при расчете постов, не включают следующие виды работ, выполняемые на станциях: косметическая мойка и уборка автомобиля, выполняемая без последующих профилактических и ремонтных работ; работы по приемке и выдаче автомобилей; работы по противокоррозионной обработке автомобилей; предпродажная подготовка автомобилей при их реализации. Посты для выполнения этих работ

где При выполнении уборочно-моечных работ как самостоятельного вида услуг число заездов на выполнение этих работ прини-мается из расчета одного заезда через 800... 1000 км или 16—20 заездов на один обслуживаемый автомобиль в год. Число заездов для противокоррозионной обработки принимается из расчета выполнения этих работ через 3 — 5 лет (d = 0,2...0,3). Общее число заездов на станцию при расчете потребного числа постов по приему и выдаче автомобилей принимается из расчета 2,2 — 2,3 заезда на один обслуживаемый автомобиль в год. При реализации (продаже) на станции автомобилей должен быть предусмотрен участок по их предпродажной подготовке. Объем этих работ и число постов определяются исходя из числа реализуемых автомобилей и разовой трудоемкости работ. Нормативная трудоемкость ТО и ТР корректируется в зависимости от числа рабочих постов станции (табл. 8.2) и климатических условий. Коэффициент корректирования трудоемкости ТО и ТР по климатическим условиям определяется так же, как и для АТП (см. табл. 5.6).

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

— число дней работы городской станции в году (

— число дней работы городской станции в году (  = 305 дн.);

= 305 дн.);  — продолжительность смены (

— продолжительность смены (  = 7 ч); С — число смен (С = = 1,5);

= 7 ч); С — число смен (С = = 1,5);  — коэффициент использования рабочего времени (

— коэффициент использования рабочего времени (  = = 0,9).

= = 0,9).

— доля работ на посту при ТО и ТР (

— доля работ на посту при ТО и ТР (  = 0,7... 0,8). Число автомобилей, обслуживаемых на станции:

= 0,7... 0,8). Число автомобилей, обслуживаемых на станции:

— численность жителей в городе; п — число автомоби-

— численность жителей в городе; п — число автомоби-

рассчитываются для каждого вида отдельно по среднему числу заездов и разовым трудоемкостям выполнения работ:

рассчитываются для каждого вида отдельно по среднему числу заездов и разовым трудоемкостям выполнения работ:

— годовая потребность в выполнении данного вида работ;

— годовая потребность в выполнении данного вида работ;  — трудоемкость одного заезда (см. табл. 8.1); — коэффициент, учитывающий неравномерность поступления

— трудоемкость одного заезда (см. табл. 8.1); — коэффициент, учитывающий неравномерность поступления  заявок на данный вид работ;

заявок на данный вид работ;  — число заездов одного автомобиля в год на выполнение данного вида работ.

— число заездов одного автомобиля в год на выполнение данного вида работ.