|

|

Оборудование для подготовки скота к убою

Скот к месту переработки подгоняют при помощи электропогонялки, состоящей из дюралюминиевого корпуса, пластмассового наконечника с латунными контактами на конце и размещенных внутри корпуса аккумуляторной батареи, высокочастотного маломощного генератора (прерывателя тока) и однополюсного выключателя. К животному прикасаются контактами электропогонялки и включают кнопку подачи напряжения от аккумулятора. При этом в индукционной катушке образуется ток высокого напряжения (1500—3000 в) и животное получает электрический разряд малой мощности, не вызывающий никаких повреждений, но заставляющий животное двигаться. Масса (вес) электропогонялки 1 кг, длина 700 мм, первичное напряжение тока 6 в. Крупный рогатый скот и свиней при помощи электропогонялки подгоняют к боксу для оглушения. Бокс.Бокс, или устройство для фиксирования животных при их оглушении, состоит из камеры для размещения животных и приводного механизма. Камера представляет собой прямоугольный ящик, деревянный или чаще всего металлический для удобства санитарной обработки, открытый сверху. Животных в камеру загоняют через открывающуюся дверцу в боковой стенке бокса, а оглушение осуществляют сверху с платформы, расположенной примерно на уровне верхнего края стенки бокса. Для выгрузки оглушенного животного переднюю стенку бокса можно поднимать при помощи механизмов, а пол поворачивать вокруг оси в наклонное положение, что облегчает выгрузку животных. На площадке, где находится рабочий, осуществляющий операцию оглушения скота, размещают приборы для оглушения и механизм для управления боксом. По принятой в СССР технологии переработки скота наилучшим способом оглушения или приведения животных в бессознательное состояние является оглушение электрическим током. Цель оглушения — облегчить и обезопасить технологические операции по закалыванию и обескровливанию скота, свиней и птицы. Оглушение не должно приводить к смерти животного, так какэто ухудшит обескровливание и затруднит обработку туш, а лишь временно парализовать его. Крупный рогатый скот оглушают электрическим переменным током напряжением 60—90 в, силой тока 0,5—1 а в течение короткого периода времени (20—50 сек). Для электрооглушения свиней ВНИИМПом предлагается применять электроток напряжением 230—250 в повышенной частоты 2300—2350 гц в течение 8—10 сек, что обеспечивает анестезию животных и исключает травматизм. Электрооглушение свиней можно осуществлять на горизонтальных или У-образных металлических транспортерах.

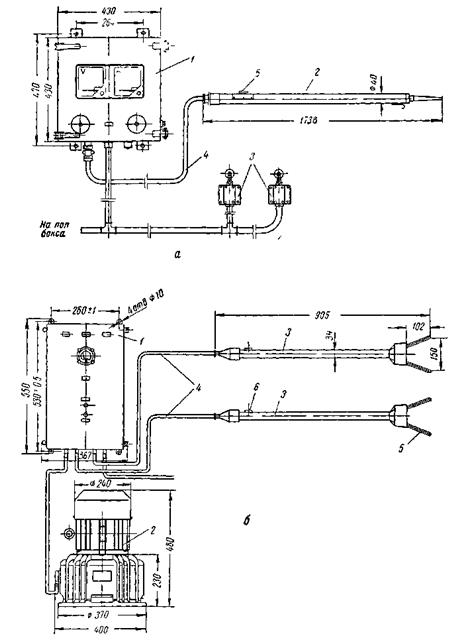

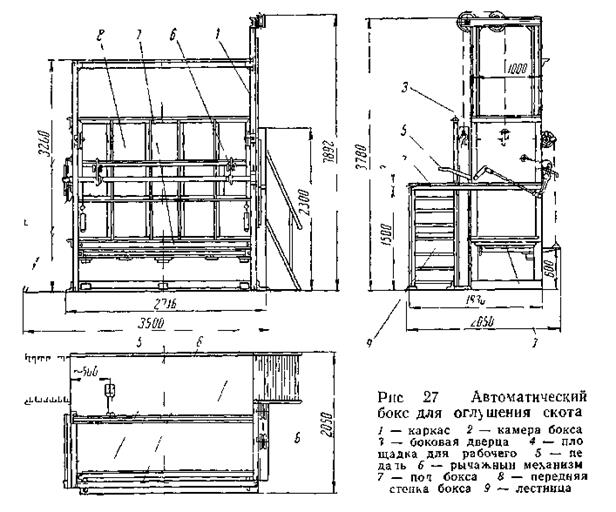

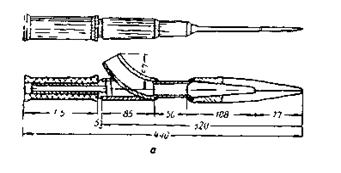

Рис. 26. Аппарат для оглушения электрическим током: а – крупного рогатого скота: 1 – станция управления; 2 – трубка-стек; 3 – контакты-конечные выключатели; 4 – соединяющие провода; 5 – кнопка включения; б – свиней: 1 – станция управления; 2 – преобразователь (генератор) частоты; 3 – трубка-стек; 4 – соединяющие провода; 5 – вилка для оглушения; 6 - кнопка включения На рис. 26 представлены аппараты для оглушения крупного рогатого скота и свиней электрическим током, применяемые на мясокомбинатах и серийно изготовляемые промышленностью. Аппарат для оглушения крупного рогатого скота ФЭОР (рис. 26, а) состоит из станции управления 1, соединяющих проводов и стека 2. В станции управления смонтированы пакетный выключатель, переключатель напряжения, дающий возможность изменять ступенчато напряжение оглушения в пределах 70, 90, 110, 130, 155 и 180 в, вольтметр и сигнальная лампа. Стек представляет собой трубку длиной 1700 мм,сделанную из изоляционного материала, с копьем из нержавеющей стали. Длительность оглушения 25 сек, частота питающего тока 50 гц, потребляемая мощность 0,5 кВт, пропускная способность установки 50 голов в час. Установка для оглушения свиней электрическим током ФЭОС (.рис. 26, б) состоит из станция управления с приборами управления и сигнализации, преобразователя (генератора) частоты 2 типа 96 ГИМ-1 и вилок для оглушения 5 с проводами 4. Преобразователь частоты состоит из асинхронного двигателя 220/380 в и генератора повышенной частоты, встроенных в один корпус. Вилка изготавливается в виде трубки длиной 900 мм,имеющей на конце двухполюсный контакт с подведенным к нему проводом. Металлическую трубку вилки обязательно заземляют. Оглушение производят путем наложения контактов в области высочных или теменных костей черепа животного не более чем на 15 сек. параметры тока оглушения: напряжение 200-250 В. частота 2000-2400 Гц, потребляемая мощность 2 кВт. Установки для электрооглушения обеспечивают безопасность рабочих, занятых на этой операции, улучшают условия труда. На технически не оснащенных мясокомбинатах в СССР и на ряде предприятий за рубежом (Италия. Голландия и др.) в боксе оглушают скот, ударяя молотом в лобную часть, или с помощью пневматического пистолета. Однако при этом возможны повреждения черепной коробки и мозга, а также не гарантирована безопасность рабочих. После оглушения животного в боксе передняя стенка бокса поднимается, пол поворачивается, опускается и туша выгружается на пол перед боксом. По конструкции бокс может быть автоматическим, если механизмы поворачивания пола и подъема передней стенки приводятся в действие под влиянием силы тяжести животного, лежащего на полу бокса, и полуавтоматическим, если эти действия осуществляются при помощи специальной лебедки. На рис 27 показан автоматический бокс АБ50М производительностью 400 голов в смену крупного рогатого скота или 1000 голов свиней. Если требуется бо/льшая производительность, то устанавливают два или три бокса на одном предприятии. Ввиду простоты конструкции и сравнительной несложности этот тип бокса широко применяется на мясокомбинатах. Автоматический бокс смонтирован на основном каркасе 1, сделанном из угловой и полосовой стали. Животных подгоняют к боксу по узкому коридору, открывают боковую дверцу 3 в камеру 2. пропускают одно животное и закрывают дверцу. Если скот мелкий, то одновременно загоняют двух животных. рабочий, стоящий на площадке 4, оглушает животных при помощи стека, затем нажимает на педаль 5, приводит в движение рычажный механизм управления 6. Под действием силы тяжести оглушенного животного, лежащего на полу бокса 7, последний поворачивается вокруг оси, принимате наклонное положение и при помощи системы рычагов поднимает переднюю стенку бокса 8. Животное выгружают из бокса, вторично нажимают на педаль, стенка опускается, пол принимает горизонтальное положение и бокс готов для приема следующего животного. Работа без бокса непроизводительна, неудобна и небезопасна. Производительность (пропускная способность) бокса определяют по формуле:

где: Т – количество часов работы за смену; n — количество животных, помещаемых одновременно в бокс; St — сумма затрат времени на все технологические операции, мин;

Рис. 27. Автоматический бокс для оглушения скота: 1 — каркас; 2 — камера бокса; 3 — боковая дверца; 4 — площадка для рабочего; 5 — педаль; 6— рычажный механизм;7 — пол бокса; 8 — передняя стенка бокса; 9 — лестница

где t1 — время открывания боковой дверцы; t2 — время загона животного в камеру; t3 — время закрывания боковой дверцы; t4 — время оглашения животного; t5 — время, потребное для поднимания передней стенки и выгрузки животного из бокса; t6 — время опускания передней стенки и пола в прежнее положение.

Пример.Определить производительность бокса, если Т = 8 ч, n = 1 и St=72 сек.

Из других способов оглушения животных можно отметить метод анестезирования при помощи углекислого газа, преимущественно для свиней. Углекислый газ концентрации 80—82% воздействует на дыхательные органы животного, которое быстро засыпает. Такие установки применяют в Дании, ФРГ и некоторых других странах, однако широкого распространения они пока еще не получили. В СССР ведутся только опытные работы по анестезированию свиней углекислым газом.

Рис. 28. Оборудование для сбора и переработки крови: а — полый нож для сбора крови; б – механический дефибринатор для сбора крови.

После оглушения животных закалывают и обескровливают, для чего тушу фиксируют за задние ноги и поднимают на подвесной путь, что облегчает проведение требуемых операций. Полый нож. Закаливание и сбор пищевой крови производят полым ножом (рис. 28, а), представляющим трубку из нержавеющей стали с копьем плоской формы на одном конце, прорезями для стекания крови, ручкой на другом конце и боковым отводом, для крови с присоединенным к нему шлангом. Кровь, предназначенную для использования на пищевые цели, собирают в стерильные бидоны (от 2—3 голов в каждый) и дефибринируют механическим способом, т. е. выделяют путем перемешивания нити фибрина из крови и отделяют кровяную сыворотку. Применяемый для этой цели дефибринатор производства Полтавского завода мясного оборудования, общий вид которого изображен на рис. 28,6, имеет производительность 100 л/ч, рабочую емкость бака 25 л, число оборотов мешалки 90—178 в минуту и мощность электродвигателя 0,27 квт. После каждого цикла дефибринирования бак тщательно моют и стерилизуют паром. Оставшуюся после сбора для пищевых целей кровь собирают на технические цели, для чего по линии движения животного по пути обескровливания устанавливают металлические или железобетонные лотки (желоба).

Оборудование для подъема грузов на подвесные пути и опускания их

В процессе переработки на бесконвейерных подвесных путях и поточно-механизированных линиях туши скота приходится неоднократно поднимать на них и опускать.

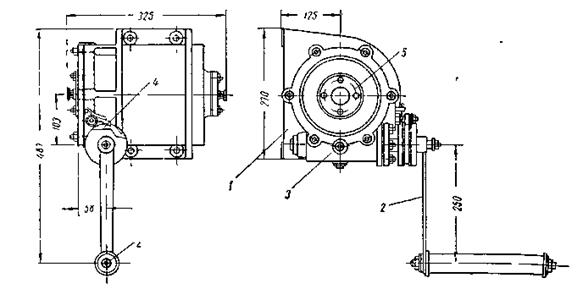

Рис. 29. Лебедка ручная настенная ЛРН-500: 1 — корпус лебедки; 2 — рукоятка; 3 — червячный редуктор; 4 — храповой механизм; 5 — подъемный барабан.

Для этих целей применяют различные механизмы и устройства. Лебедка ручная типа ЛРН-500. Эту лебедку (рис. 29) грузоподъемностью 500 кг устанавливают на небольших мясокомбинатах и убойных пунктах для подъема и опускания туш, съемки шкур с туш скота, а также для подъема других грузов. Ее называют еще настенной, так как она обычно крепится к стене при помощи болтов. Лебедка имеет грузовой подъемный барабан 5 с намотанным на него тросом, приводимый в движение от рукоятки 2 через систему червячных 3 или зубчатых передач. Для предотвращения произвольного движения рукоятки лебедки под действием висящего груза и для удержания груза в поднятом положении, а также для того, чтобы обезопасить работу на лебедке, имеется храповой механизм 4 с тормозным диском. При вращении рукоятки лебедки и подъеме груза ступица барабана, имеющая винтовую нарезку, навинчивается на конец вала и через кожаные прокладки плотно прижимает храповое колесо к тормозному диску. При прекращении вращения рукоятки храповое колесо, упираясь в собачку, удерживает груз в поднятом положении. Для опускания груза рукоятку вращают в обратную сторону. При этом ступица свинчивается с конца вала, храповой механизм растормаживается я барабан лебедки получает возможность вращаться в обратную сторону. Внутрь корпуса заливается масло, что облегчает усилие вращения рукоятки и увеличивает срок службы лебедки. Скорость подъема груза ручной лебедкой составляет примерно 0,035—0,04 м/сек.

Грузоподъемную силу лебедки определяют по формуле

где Р — усилие на рукоятке лебедки, кг; i — общее передаточное число редуктора лебедки; h — к. п. д. редуктора лебедки (обычно h = 0,75 D — диаметр барабана лебедки, м; R — радиус вращения рукоятки лебедки, м; g = 9,81 м/сек2. Пример. Определить грузоподъемную силу ручной лебедки, если длина рукоятки лебедки 250 мм, передаточное число лебедки 12, усилие на рукоятке 20 кг, диаметр барабана лебедки 200 мм:

Лебедка фрикционная. Лебедка применяется для подъема и опускания грузов до 1000 кг. Принцип, действия лебедки основан на том, что главный приводной вал лебедки имеет шкив-фрикцион, который может прижиматься к маховику и приводить его в движение за счет силы трения, возникающей между фрикционом и маховиком, а вместе с ним приводить в движение грузовой барабан с намотанной на него цепью или тросом. Регулируя силу трения между фрикционом и маховиком, можно изменять скорость подъема или опускания грузов. Фрикционные лебедки устанавливают в цехах первичной переработки скота, колбасных заводах и холодильниках для подъема и опускания мясных туш и других грузов. Они просты в управлении и обслуживании, однако требуют значительной высоты помещений и довольно громоздкие, вследствие чего их заменяют лебедками других конструкций. Фрикционные лебедки могут быть двойными (с двумя барабанами), или одинарными (с одним барабаном). На рис. 30 представлена двойная фрикционная лебедка. Она состоит из каркаса 1, представляющего сварную или клепаную раму из швеллеров, на которой смонтированы ведущий вал 2 с фрикционным шкивом 3 и два ведомых вала с маховиками 5 и грузовыми подъемными барабанами 6. Ведомые валы могут вращаться в двух подшипниках, из которых один 7 является подвижным, соединенным с рычагом управления 8, приводимым в движение через тросы 9 и 10. При нажатии на трос 9 (или 10) рычаг 8 поднимается, подшипник 7 вместе с ведомым валом подвигается так, что маховик 5 плотно прижимается к фрикциону 3 ведущего вала 2.

Рис. 30. Двойная фрикционная лебедка: 1 — каркас лебедки; 2 — ведущий вал; 3 — фрикционный шкив; 4 — вал с тормозной колодкой; 5 — маховик; 6 — грузовой подъемный барабан; 7 — подвижной подшипник; 8 — рычаги управления; 9 — трос левой лебедки; 10 — трос правой лебедки; 11 — тормозная колодка; 12 — направляющий ролик.

Грузовой подъемный барабан приходит во вращение, наматывает цепь и производится подъем груза. При опускании троса под действием противовеса рычаг также опускается, в результате чего ведущий вал с подшипником отодвигается и маховик 5 прижимается к тормозной колодке 11, укрепленной на валу 4. При занятии промежуточного положения между вращающимся фрикционом и тормозной колодкой маховик сможет свободно вращаться под действием силы тяжести груза, висящего на цепи, намотанной на подъемный барабан. Таким образом, регулируя силу нажатия на трос рычага управления, можно поднимать груз, опускать или останавливать его на любой высоте. При этом можно регулировать скорость подъема или спуска груза за счет изменения силы трения между фрикционом и маховиком лебедки. Для направления цепи подъемного барабана служит ролик 12, укрепленный на кронштейне. Конструкция одинарной фрикционной лебедки такая же, как и двойной, с той лишь разницей, что вместо двух маховиков, расположенных по сторонам ведущего вала, имеется только один справа или слева от фрикциона. Ведущий вал с фрикционом приводится в движение от индивидуального или группового двигателя. Скорость подъема груза фрикционной лебедкой от 0,1— 0,7 м/сек.

Мощность двигателя фрикционной лебедки определяют по следующей формуле:

где Р — масса поднимаемого груза, кг; v — скорость поднятия груза, м/сек; h —общий к. п. д. лебедки, учитывающий потерю мощности на фрикционе, подъемном барабане и направляющем ролике. Обычно принимают h = 0,7

Пример. Рассчитать одинарную фрикционную лебедку, если известно, что привод ее осуществляется от электродвигателя с числом оборотов 750 в минуту. Электродвигатель имеет на валу шкив диаметром 120 мм, при помощи которого движение передается на вал фрикциона. На нем помещен шкив диаметром 500 мм и фрикцион диаметром 200 мм. Коэффициент проскальзывания между фрикционом и маховиком составляет 0,9; диаметр маховика лебедки 1200 мм, грузового барабана 300 мм. Масса поднимаемого груза 800 кг, общий коэффициент полезного действия передачи лебедки 0,7. Кинематическая схема лебедки представлена на рис. 31.

1. Находим число оборотов вала фрикциона:

2. Определяем окружную скорость фрикциона:

3. Находим окружную скорость маховика лебедки с учетом коэффициента проскальзывания:

4. Находим число оборотов вала лебедки с грузовым барабаном:

5. Определяем скорость подъема груза барабаном лебедки:

6. Определяем потребную мощность электродвигателя лебедки по формуле (I-35):

7. Окружное усилие на маховике лебедки определяем по формуле

где P —масса поднимаемого груза; Р = 800 кг; Dбар — диаметр грузового барабана; Dбар = 300 мм; Dmax—диаметр маховика; Dmax= 1200 мм; hтр — учитывающий потери на трение в подшипниках вала, hтр = 0,9 Тогда

Рис. 31. Одинарная фрикционная лебедка.

8. Находим силу, потребную для прижатия фрикциона к маховику, по формуле

где m — коэффициент трения между фрикционом и маховиком, который зависит от материала фрикциона и обычно колеблется в пределах 0,6—0,7; принимаем m = 0,65.

Тогда

9. Усилие на рукоятке при включении фрикциона на подъем груза будет зависеть от соотношения плеч рычага, перемещающего вал маховика, и от массы груза на рычаге. Если соотношение плеч рычага 1:20 и масса груза 5 кг, то усилие на рукоятке составит

Лебедка дропперная. Эта лебедка (рис. 32) применяется для опускания грузов с подвесных путей под действием силы тяжести, вследствие чего у дропперной лебедки нет принудительного механического привода. Эту лебедку применяют главным образом в цехах убоя скота и в холодильниках. Лебедка ЛД-500 состоит из стальной рамы 1 сварной конструкции, на которой установлены подшипники скольжения 2, несущие эксцентриковый вал 3 с надетыми на него грузоподъемным барабаном 4 и тормозным шкивом 5. Грузоподъемный барабан 4 и соединенный с ним при помощи болтов тормозной шкив 5 свободно посажены на вал и могут на нем вращаться. Во избежание осевого смещения около подшипников на валу установлены стопорные кольца. На конце эксцентрикового вала закреплен рычаг 11 с противовесом, под действием которого благодаря эксцентриситету вала грузоподъемного барабана тормозной шкив плотно прижат к деревянной колодке 8 и не вращается. На грузоподъемный барабан намотана цепь 7, перекинутая через блок, пропущенная через направляющую клюзу и имеющая на конце спускной крюк 6, который в крайнем верхнем нерабочем положении подходит к полосовому рельсу и благодаря направляющей клюзе точно устанавливается в одной плоскости с рельсом. На грузоподъемный барабан, кроме цепи, намотан также трос, соединенный с противовесом 12, но в обратном направлении, чем грузовая цепь. Конец рычага 11 с противовесом может подниматься при помощи троса 10, перекинутого через направляющие блоки и имеющего на конце рукоятку управления 9. Дропперная лебедка работает следующим образом. Груз, висящий на ролике, накатывают на подъемный крюк 6, после чего нажимают на рукоятку управления 9. В результате рычаг 11 поднимается, а тормозной шкив 5 благодаря эксцентриситету вала 3 отодвигается от деревянной колодки 8. Под действием веса груза барабан 4 начинает вращаться, цепь 7 разматывается, а трос с противовесом 12 поднимается. Для остановки груза на любой высоте достаточно отпустить рукоятку управления 9 и противовес на рычаге 11 вновь прижмет тормозной шкив к колодке. После полного опускания груза и снятия нагрузки с крюка 6 вновь нажимают на рукоятку управления 9 и благодаря действию противовеса 12, который начнет опускаться, грузоподъемный барабан 4 придет во вращение и поднимет крюк 6 в исходное положение. Скорость спуска груза можно регулировать силой нажатия тормозного шкива на деревянную колодку. Усилие на рукоятке управления составляет 8—10 кг, максимальная высота спуска груза 4,5 м.

Рис. 32. Дропперная лебедка: 1 — рана лебедки; 2 — подшипники: 3 — вал; 4 — грузоподъемный барабан; 5 — шкив; 6 — подъемный крюк; 7 — цепь; 8 — тормозная колодка; 9 — рукоятка управления; 10 — трос рукоятки; 11 — рычаг; 12 — противовес.

Лебедка очень проста в управлении и несложна в эксплуатации, широко применяется на мясо- и птицекомбинатах. В зависимости от места монтажа лебедки взаимное расположение крюка, рукоятки управления и противовеса может быть различным. Лебедка электрическая. Электрическая лебедка типа Л-1-1000 (рис. 33) наиболее широко распространена в мясной промышленности вследствие простоты конструкции, небольших габаритов и надежности в работе. Ее используют главным образом для подъема туш крупного рогатого скота и свиней на путь обескровливания (после операции оглушения в боксе). Однако она может быть использована и для других работ, в том числе для опускания грузов. Для установки и эксплуатации электрической лебедки не требуется большой высоты помещения, что важно для одноэтажных мясокомбинатов небольшой мощности.

Рис. 33. Электрическая лебедка Л-1-1000: 1 — рама лебедки; 2 — электродвигатель; 3 — червячный редуктор; 4 — соединительная муфта; 5 — грузоподъемный барабан; 6 — подшипник; 7 — конечный выключатель; 8 — цепь для подъема груза; 9 — крюк; 10 — обойма ролика: 11 — ролики для цепи; 12 — переключатель хода.

Конструкция электрической лебедки разработана Гипромясом. Электролебедку комбинируют с посадочным автоматом для автоматической посадки туш скота на рельс подвесного пути. Механизмы для подъема туш и посадки их на подвесной путь монтируют на общей раме 1 из стальных швеллеров, на которой устанавливают также электродвигатель 2, соединенный с червячным редуктором 3 при помощи муфты 4, представляющей грузоупорный автоматический тормоз. Грузоподъемный барабан 5 находится на одном валу с редуктором, а другим концом опирается па подшипник 6, рядом с которым устанавливают конечный выключатель 7. Цепь для подъема груза 8 с крюком на конце 9 навивается на барабан и закреплена на нем при помощи болта. Для посадки ролика на подвесной путь установлена обойма 10 с роликом для цепи 11 и переключателем 12, соединенным проводами с электродвигателем. Электролебедка работает следующим образом. Оглушенное в боксе животное захватывают за задние ноги цепью троллея, ролик которого ставят на крюк лебедки, находящийся в крайнем нижнем положении. Затем включают электродвигатель и начинают подъем до тех пор, пока специальное упорное звено цепи 8 не достигнет ролика (блока) 11 и не заставит обойму 10 повернуться и откинуться вправо, в результате чего сработает реверсивный переключатель 12 и электродвигатель начнет вращаться в обратную сторону. Крюк 9, который был поднят в крайнее верхнее положение, в результате поворота обоймы 10 займет положение над рельсом подвесного пути и при вращении электродвигателя в обратную сторону опустится так, что троллей с висящей на нем тушей животного будет установлен на подвесной путь. Освобожденный от груза крюк будет продолжать опускаться до тех пор, пока конечный выключатель 7 не остановит электродвигатель, а крюк не займет крайнее нижнее положение, после чего лебедка готова к подъему следующего груза. Весь цикл — подъем груза, посадка ролика на подвесной путь и опускание крюка — производится автоматически, однако в случае необходимости остановки лебедки в любом положении имеется кнопка «стоп», при помощи которой отключается электродвигатель и срабатывает муфта 4 грузоподъемного тормоза. Для подъема и опускания груза раздельно электросхему лебедки переключают с автоматического на ручное управление, тогда после каждой операции подъема или спуска груза двигатель лебедки будет останавливаться и для пуска его в действие надо нажать кнопку. Электрическую часть лебедки достаточно хорошо защищают от механических повреждений и влияния сырости, вращающиеся и трущиеся детали лебедки смазывают консистентными смазками, регулярно осматривают и проверяют на прочность цепь. Скорость подъема или спуска груза электрической лебедкой находят по следующей формуле:

где D — диаметр барабана лебедки, м; n — число оборотов двигателя в минуту; i — передаточное число редуктора лебедки.

Мощность электродвигателя лебедки определяют по формуле

где Р — масса поднимаемого груза, кг; v — скорость поднимаемого груза, м/сек; h — к. п. д. лебедки, учитывающий потери мощности на цепи, роликах, барабане и подшипниках. Если Р определяют в ньютонах (н), то:

Обычно электрические лебедки, применяемые на мясокомбинатах, имеют скорость подъема v = 0,25—0,4 м/сек, грузоподъемность 1000 кг и мощность двигателя N = 3—4,5 кВт.

Тельфер. Тельфер (рис. 34) представляет собой электрическую лебедку, которая может не только поднимать и опускать грузы в вертикальном направлении, но и перемещать их по горизонтали по подвесному рельсу.

Рис. 34. Тельфер грузоподъемностью 500 кг: 1 — электродвигатель подъемного механизма; 2 — червячный редуктор; 3 – грузоподъемный барабан; 4 – блок; 5 – электромагнитный тормоз; 6 – конечный выключатель; 7 – тележка; 8 – электродвигатель ходового механизма; 9 – редуктор; 10 – кнопки управления; 11 – гибкий кабель.

Тельферы грузоподъемностью 500, 750 и 1000 кг широко применяются на мясо- и птицекомбинатах как в основных производственных цехах, так и во вспомогательных производствах (ремонтные мастерские, котельные, склады и др.). Их используют для подъема животных на подвесной путь, опускания свиней в шпарильный чан, снятия шкуры со свиней, подъема и спуска мясных туш в холодильниках, загрузки жиросырья в вакуум-горизонтальные котлы, загрузки и выгрузки из автоклавов корзин с консервными банками и других работ. Тельфер состоит из подъемного механизма, в который входят электродвигатель переменного тока 1, червячный редуктор 2, барабан 3, трос с блоком 4, электромагнитный тормоз 5 и конечный выключатель 6, и ходового механизма, в который входят тележка (каретка) 7, электродвигатель переменного тока 8, редуктор 9 и кнопки управления 10, подвешенные на гибком кабеле 11. Включая соответствующие кнопки управления приводят в движение подъемный механизм или ходовой механизм тельфера. Для ограничения крайнего верхнего и нижнего положений крюка с блоком служит конечный выключатель 6. Для передвижения тельфера по горизонтали обычно служит двутавровая балка, по нижним боковым полкам которой передвигаются ролики ходовой тележки тельфера, приводимые в движение от электродвигателя 5 через редуктор 9. Технические данные тельферов, применяемых на мясокомбинатах, следующие: высота подъема груза до 6 м, скорость подъема и опускания груза 6—8 м/мин, скорость передвижения по горизонтали 20—30 м/мин, мощность электродвигателя для подъема груза у тельферов грузоподъемностью 500 кг 0,85 квт, у тельферов грузоподъемностью 1000 кг 1,8 квт, диаметр троса 6—8 мм. К недостаткам тельферов относится повышенная чувствительность электросхемы к температурным и влажностным условиям эксплуатации в холодных и влажных цехах мясокомбинатов. Элеватор цепной. Элеватор для подъема свиней или мелкого рогатого скота на подвесной путь представляет собой машину непрерывного действия, широко применяемую на мясокомбинатах в убойных цехах и холодильниках. Подъем осуществляется по наклонному рельсу при помощи непрерывно движущейся пластинчато-шарнирной цепи с пальцами снизу, которые захватывают крюки или ролики с подвешенными на них тушами животных. Наклонный цепной элеватор ЦЭ-2 (рис. 35) состоит из металлической рамы 1, имеющей внизу опорный башмак 2 с натяжной звездочкой; пластинчато-шарнирной цепи 3 с шагом звеньев t = 100 мм, наклонного подъемного пути 4, состоящего из трех склепанных между собой стальных полос так, что между крайними наружными полосами образована щель, в которую может входить палец цепи; приводной звездочки 5, червячного редуктора 6, электродвигателя 7 и верхнего наклонного рельса 8. При подъеме свиней элеватором их предварительно оглушают электрическим током (подъем овец производится без оглушения), затем накладывают путовую цепь на задние ноги животного, подтягивают тушу к нижнему башмаку элеватора и ставят крюк (или ролик) на подъемный рельс, придерживая его рукой до тех пор, пока палец цепи не начнет подъем туши по рельсу. Элеватор работает непрерывно, туши подают на каждый палец цепи. Привод в движение осуществляется от электродвигателя через редуктор типа РЧП-120 и приводную звездочку. Натяжение цепи обеспечивают при помощи винтовой натяжной станции расположенной внизу элеватора, в опорном башмаке. Подъемный рельс переходит наверху в наклонный участок и соединяется с подвесным горизонтальным путем, поэтому в крайней верхней точке палец цепи выходит из соприкосновения с крюком (или роликом), на котором висит туша животного, и последний соскальзывает по наклонному участку на путь обескровливания.

Рис. 35. Цепной элеватор ЦЭ-2: 1 – рама; 2 – опорный башмак; 3 — пластинчато-шарнирная цепь; 4 — наклонный полосовой путь; 5 — приводная звездочка; 6 — червячный редуктор: 7 — электродвигатель; 8 — наклонный верхний рельс.

Производительность (теоретическую) элеватора находят по следующей формуле:

где v — скорость движения цепи элеватора, м/мин; l — расстояние между пальцами цепи, м.

Скорость движения цепи элеватора определяют по формуле

где D—диаметр приводной звездочки по начальной окружности, м; n — число оборотов электродвигателя в минуту; i— передаточное число редуктора.

Практически в результате различных задержек в подаче животных к элеватору (несвоевременный подгон скота, неравномерность оглушения, отсутствие крюков или роликов и т. д.) пальцы цепи элеватора используют далеко не полностью, поэтому действительную производительность элеватора определяют с учетом коэффициента неравномерности подачи туш, который обычно составляет К = 0,2

Для определения мощности электродвигателя наклонного цепного элеватора применяют формулу

где: S — окружное усилие на приводной звездочке элеватора в к, определяемое как разность между максимальным и минимальным натяжением цепи по формулам от (1-24) до (1-29); v — скорость движения цепи, м/сек; К — коэффициент, учитывающий дополнительное сопротивление от эксцентричности приложения усилий и необходимый запас мощности. Обычно принимают К = 1,2 h1 — к. п. д. передачи от электродвигателя к приводной звездочке (h2 = 0,9 h2 — к. п. д., учитывающий потери мощности в цепи и на звездочках (h2 = 0,95

Окружное усилие на приводной звездочке элеватора можно определить и по упрощенной формуле, без нахождения приростов натяжения цепи по каждому участку элеватора:

где L — длина рабочей части элеватора, м; а — расстояние между тушами, м; G — масса поднимаемого груза, кг; m — коэффициент трения крюка (ролика) по рельсу; a — угол наклона элеватора, град.

Пример. Рассчитать основные технические параметры цепного наклонного элеватора для подъема свиней на путь обескровливания, если известно, что длина рабочей части элеватора 6 м, расстояния между пальцами цепи 0,8 м, угол наклона элеватора составляет 60°, средняя масса поднимаемой туши 90 кг, коэффициент трения крюка по рельсу 0,6, диаметр начальной окружности приводной звездочки 420 мм, передаточное число редуктора 62, число оборотов электродвигателя 960 в минуту, коэффициент запаса мощности 1,2, коэффициент полезного действия приводной станции 0,9 и коэффициент потери мощности в цепи и на звездочках 0,95. По формуле (I—41) определяем скорость движения цепи элеватора:

Установим производительность элеватора, если коэффициент неравномерности подачи равен 0,3:

откуда расстояния между тушами на элеваторе

Окружное усилие на приводной звездочке по формуле (I—43) составит:

Затем определяем потребную мощность электродвигателя элеватора:

Рис. 36. Наклонный элеватор для подъема свиных туш: 1— каркас; 2 — рельсовый наклонный путь; 3 — пластинчатая цепь; 4 — редуктор; 5 — электродвигатель; 6 — натяжная станция.

Элеватор наклонный. Элеватор (рис. 36) предназначен для подъема свиных туш со стола для очистки щетины на подвесной путь. Устанавливают его в поточно-механизированных линиях обработки свиней в шкуре. Принцип действия тот же, что и цепного элеватора. Наклонный элеватор состоит из каркаса сварной конструкции 1, на котором смонтированы натяжная станция 6 внизу и приводная станция, состоящая из электродвигателя 5 с червячным редуктором 4 и приводной звездочкой наверху. На звездочки надета непрерывно движущаяся цепь 3 с пальцами снизу.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

голов в смену, (I-33)

голов в смену, (I-33)

;

; голов в час.

голов в час.

н,

н, 0,8)

0,8) н (480 кг)

н (480 кг)

кВт, (I-35)

кВт, (I-35) об\мин

об\мин м\сек

м\сек м/сек

м/сек об/мин

об/мин м/сек.

м/сек. квт.

квт. кг,

кг, кг.

кг.

кг,

кг, кг (3335 н).

кг (3335 н). кг.

кг.

м/сек (I-37)

м/сек (I-37) кВт. (I-37)

кВт. (I-37)

голов в час, (I-40)

голов в час, (I-40) м/мин, (I-41)

м/мин, (I-41) квт, (I-42)

квт, (I-42) н, (I-43)

н, (I-43) м/мин

м/мин голов час

голов час м.

м. н.

н. квт.

квт.