|

|

Оборудование для обработки шкур

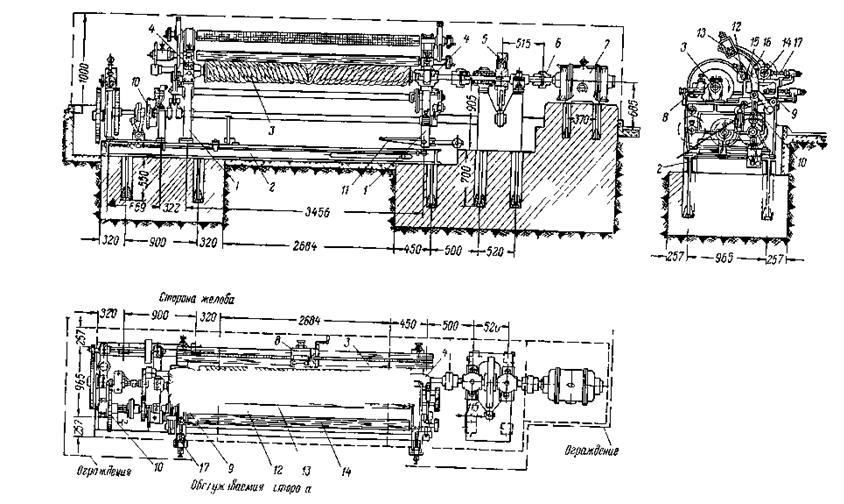

Снятые ручным или механическим способом шкуры животных на мясокомбинатах подвергают первичной обработке, которая включает промывку, снятие навала (удаление комков свалявшегося волоса), мездрение (удаление остатков мяса и сала с внутренней стороны шкуры) и консервирование шкур солью или рассолом во избежание порчи шкур за время их доставки для дальнейшей обработки на кожевенные заводы. Если мясокомбинат расположен в непосредственной близости с кожевенным заводом, то допускается отгрузка шкур в неконсервированном виде. При ручной или механической съемке шкур на них остается некоторое количество прирезей мяса и сала, которые необходимо удалить. Эту операцию производят либо вручную косой на наклонной деревянной колоде полукруглого сечения, на которой шкуру расстилают подкожным слоем вверх, либо на специальных мездрильных машинах, Мездрильная машина ЛШ-3200. Машина (рис. 58) предназначена для мездрения шкур крупного рогатого скота и состоит из двух чугунных стоек 1, скрепленных продольными тягами и установленных на общей станине 2 из швеллеров. Главным рабочим органом машины является ножевой вал 3, вращающийся в подшипниках 4 и непосредственно соединенный с электродвигателем 7 через муфту 6 и инерционный маховик 5. Ножевой вал вращается непрерывно во время работы машины. Длина ножевого вала (ширина рабочего прохода машины) составляет 3200 мм. Ножевой вал изготовлен из стальной болванки диаметром 150 мм, по наружной поверхности которой в выфрезерованные канавки вставлен спиральный нож, причем на одной половине вала он имеет правое, а на другой — левое направление. Такая конструкция ножа обеспечивает необходимое растяжение шкуры при мездрении от середины вала к его краям. Для заточки ножей по мере необходимости имеется специальное точильное приспособление 5, которое может передвигаться вдоль ножевого вала по принципу суппорта у токарного станка. Подача шкуры к ножевому валу осуществляется при помощи системы валов, смонтированных на подвижной каретке 9, приводимой в движение от механизма 10, состоящего из ряда шестерен, кулачковых муфт и рычагов, включаемых при помощи ножной педали 11. Гладкий вал 12 и рифленый вал 14 расположены в неподвижных подшипниках, а панцирный вал 13, находящийся в подшипниках, может вместе с ними передвигаться по кулисе 16 и входить между валами 12 и 14. В нерабочем положении панцирный вал находится наверху; при загрузке шкуры в машину и набрасывании ее па валы мездряной стороной вверх валы не вращаются. К ножевому валу шкуру прижимает пневматический вал 15, который также смонтирован на каретке 9, оттягиваемой в нерабочем положении пружинами 17 вправо. Машина работает следующим образом. Двое рабочих, стоя по краям машины, берут со стола шкуру и набрасывают ее на гладкий и рифленый валы мездряной стороной вверх. Затем нажимают на педаль 11, включая механизм 10, каретка 9 отходит влево, панцирный вал 13 опускается по кулисе 16, занимает положение между гладким и рифленым валами вся система валов приводится в движение и шкура начинает протягиваться между ножевым валом 3 и пневматическим валом 15. Мездрение производится спиральным ножом по всей ширине шкуры. По окончании мездрения вновь нажимают на педаль 11 и механизм 10 отключается, каретка 9 занимает прежнее положение, машина готова к приему следующей шкуры. При мездрении шкуры через перфорированную трубу, расположенную над ножевым валом, непрерывно подается теплая вода, которой снятая мездра смывается в желоб, расположенный под валом При недостаточно плотном мездрении шкуру пропускают через машину два и даже три раза.

Рис. 58 Мездрильная машина ММ-3200 для обработки шкур крупного рогатого скота: 1 – стойки; 2 – станина; 3 – ножевой вал; 4 – подшипник ножевого вала; 5 - маховик; 6 – соединительная ткань; 7 – электродвигатель; 8 – точильное приспособление; 9 – подвижная каретка; 10 – механизм включения; 11 – педаль; 12 - гладкий вал; 13 – панцирный вал; 14 – рифленый вал; 15 – пневматический вал; 16 – кулиса; 17 – пружина. Мездрильная машина периодического действия и ее производительность зависит от продолжительности цикла обработки одной шкуры и навыка обслуживающих рабочих Практически производительность мездрильной машины ММ-3200 составляет до 800 шкур крупного рогатого скота за смену, мощность электродвигателя 40 кВт. На этой машине можно также удалять навал. В этом случае спиральный нож делают тупым и шкуру набрасывают на валы не мездряной, а волосяной стороной вверх. Перед сгонкой навала его необходимо предварительно размочить, что производят либо на столах под душем, либо на моечных машинах барабанного типа Для мездрения свиных шкур на мясокомбинатах применяют машины ММ-2 аналогичной конструкции, отличающейся размерами и потребляемой мощностью. Ширина рабочего прохода у машины ММ-2 составляет 1625 мм, производительность до 200 шкур в час, мощность электродвигателя 7,4 кВт. Мощность двигателя к мездрильной машине может быть найдена по следующей формуле:

где р — удельное сопротивление резанию (р = 0,7 — 0,12 кн/м); l —рабочая длина ножевого вала, м; v — окружная скорость ножевого вала, м/сек, v0 — скорость подачи шкуры через машину, м/сек; h — к. п. д. передачи от ножевого вала к транспортным валам h = 0,95); h1 —к. п. д. передачи от двигателя к ножевому валу, hа — коэффициент запаса мощности

Шкуры консервируют солью двумя основными способами: сухим и мокрым. При сухом способе шкуру расстилают мездряной стороной вверх и посыпают слоем соли, растирая его равномерно по всей поверхности так, чтобы не оказалось непросоленных участков. Этот способ очень трудоемкий, малопроизводительный и применяется лишь на технически неоснащенных мясокомбинатах. Наиболее прогрессивным является мокрый способ, при котором шкуру консервируют в рассоле (раствор поваренной соли с удельным весом 1,19 при температуре 120 С). На небольших по мощности мясокомбинатах консервирование шкур мокрым способом в рассоле, или так называемое тузлукование шкур, проводят в стационарных деревянных или железобетонных чанах, куда шкуры загружают при помощи тельферов. В последние годы на ряде мясокомбинатов внедрили установки непрерывного действия для тузлукования шкур, что наряду с механизацией этого трудоемкого процесса позволило увеличить пропускную способность шкуроконсервировочных цехов и улучшить качество кожевенного сырья.

Рис. 59. Шнековый барабан ПША 2,5-30 для обработки шкур (конструкции Ленинградского мясокомбината): 1 – загрузочное кольцо; 2 – клапан; 3 – секция аппарата; 4 – труба подачи рассола; 5 – карманы переливания рассола; 6 – кулак для переворачивания шкур; 7 – сектор для выгрузки шкур; 8 – гребенка-выбрасыватель; 9 – опорные ролики; 10 – приводная станция; 11 – венцовая шестерня; 12 – шнек подачи соли.

Шнековый барабан ПША 2,5-30. Эта машина, предназначенная для тузлукования шкур крупного рогатого скота, конструкции Ленинградского мясокомбината показана на рис. 59. Внутренний диаметр барабана 2500 мм, общая длина 30 м. Барабан изготовлен из сосновых брусков конусного сечения, лазы промазаны жидким стеклом. Шкуры загружают партиями по 800—900 кг через загрузочное кольцо 1, откуда они при помощи клапана 2 попадают в секции аппарата 3. Всего в барабане 22 секции, в 20 из них производится тузлукование шкур и в двух последних — сухая подсолка. Внутри барабана в секциях имеется шнек с шагом 1250 мм, при помощи которого шкуры перемещаются вдоль барабана. Лопасти этого шнека вращаются вместе с барабаном. Для подачи рассола внутрь барабана имеется труба 4, по которой рассол поступает в девятнадцатую секцию барабана. Для перемещения (переливания) рассола из секции в секцию служат специальные карманы 5 емкостью по 200 л, которые во время вращения барабана переливают рассол в направлении, противоположном движению шкур. Для лучшего перемешивания (переворачивания) шкур при тузлуковании внутри секций имеются кулаки 6. Выгрузка консервированных шкур осуществляется в сектор 7 при помощи гребенки-выбрасывателя 8. Для вращения барабана служит приводная станция 10 и венцовая шестерня 11 по наружной поверхности барабана. Барабан лежит на опорных роликах 9, на которые опирается бандажами. Шнек 12 обеспечивает подачу соли в последние две секции барабана. Продолжительность подсолки шкур 40 мин. Продолжительность всего процесса обработки шкур 1 ч 20 мин, в том числе тузлукования б ч 40 мин. Расход рассола 5100 л в час, количество рассола в секции 1700 л, жидкостной коэффициент 1:2,5. Производительность установки 2,5—3 т шкур в час, потребляемая мощность всех двигателей 20 кВт. Установка работает следующим образом. При загрузке первой партии шкур барабан совершает колебательные движения на 270° в течение 20 мин, после чего совершает полный оборот и шкуры переходят в следующую секцию, а в первую снова начинают загружать шкуры. Таким образом заполняют весь барабан, который периодически совершает колебательные движения, а затем делает полный оборот. Управление движением барабана полностью автоматизировано при помощи конечных выключателей, электронного реле времени РВЭ-41 и командного электропневматического прибора НЭП-12-У. В таких установках можно консервировать также и свиные шкуры. При этом загрузка их в каждую секцию составляет 800 кг, время реверсирования (колебательных движений барабана) 15 мин, продолжительность всего цикла (с подсолкой) 5,5 ч. Аппарат ПШАК-12.Конструкция этого противоточного шнекового аппарата для консервирования шкур всех видов скота разработана ВНИИМПом. Установка имеет много общего с описанной. Длина ее 12,1 м, ширина 4,8 м и высота 4,2 м, поэтому сна может быть использована на средних и крупных мясокомбинатах. Она состоит из 9 секций (восемь для тузлукования и одна разгрузочная). Сухой посол шкур не производится.

Рис. 60. Поточно-механизированная линия обработки кожевенного сырья.

Внутренний диаметр барабана 3000 мм, рабочий объем всех секций для тузлукования 28,8 м3. Продолжительность консервирования шкур крупного рогатого скота 7 ч, свиней 4 ч, мелкого рогатого скота 6—7 ч. Мощность электродвигателя 14 кВт. Загрузка одной секции кожевенным сырьем 1,03 т (при жидкостном коэффициенте 1:2,5) и меховой и шубной овчины 0,72 т (при жидкостном коэффициенте 1:3). Противоточные шнековые аппараты, будучи соединенными с другими машинами и механизмами, образуют непрерывнопоточные механизированные линии по обработке кожевенного сырья. Линия (рис. 60) состоит из моечного барабана 2, в который по спуску 1 непрерывно поступают шкуры; навалосгоночной машины (по типу мездрильной) 3, транспортера 4, противоточного шнекового барабана ПШАК-12 для консервирования шкур 5, транспортера для выгрузки и обтекания шкур 6, отжимной вальцовой машины 7, стола для сортировки и тюковки шкур 8, отделения для регенерации (восстановления) отработанного рассола 9 и пульта управления 10.Такая поточно-механизированлая линия УК-2 для обработки шкур крупного рогатого скота, мелкого рогатого скота и свиней имеет производительность 5 - 6 т консервированного кожевенного сырья в смену. Для обработки меховой и шубной овчины сконструированы поточно-механизированные линии УО-2 производительностью 100—120 овчин в час.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

кВт, (II-5)

кВт, (II-5)