|

|

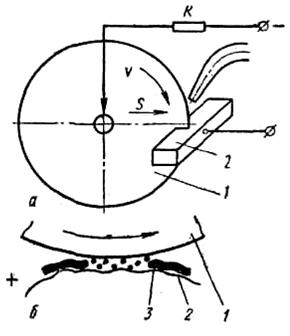

Комбинированные схемы обработкиАнодно-механическая обработка осуществляет комбинированный процесс анодного растворения и электроэрозионного воздействия на обрабатываемую заготовку. Схема обработки поясняется рис. 3. 125, а. Инструменту 1 в виде диска (или непрерывной ленты) сообщается вращательное движение скорости резания и подача на заготовку 2. Подаваемый в пространство между заготовкой и инструментом электролит растворяет под действием тока металл. Образуемая на его поверхности тонкая пленка 3 (рис. 3. 125, б) имеет небольшую прочность и поэтому легко удаляется инструментом. На месте удаленной пленки образуется новая пленка, также удаляемая. В результате процесс обработки заключается в непрерывном возникновении и удалении тонкой пленки. Одновременно с этим электромеханическим процессом происходит электроэрозионный процесс, так как при удалении пленки возникают искровые промежутки, через которые происходят электрические разряды.

Анодно-механическую обработки используют преимущественно для разрезки заготовок из высоколегированных сталей и труднообрабатываемых сплавов, для безабразивной заточки твердосплавных инструментов. Скорость резания составляет: диском 0,15 – 0,35 м/мин, лентой до 0,2 м/мин. Ширина прорези при разрезании заготовок составляет: диском 1,5 – 3 мм, непрерывной лентой 1 – 2 мм. В промышленности используются различные модификации гаммы лен- точных отрезных станков моделей Рис.3 125. Схема анодно-механической 4840, 4850, 4860, 4870. обработки Алмазно-электроэрозионное шли- фование основано на комбинировании микрорезания алмазным инструментом 1 детали 2 и эрозионным разрушении (рис. 3.126). В промышленности используются алмазно-электроэрозионные станки для заточки резцов и фрез, а также кругло- и внутришлифовальные станки. В качестве инструмента применяют алмазные круги на токопроводящих связках, например, М1, М31 с алмазами марки АСР, АСВ зернистостью 100/80 – 250/200, концентрацией 100%. Кинематическая структура станков для алмазно-электроэрозионного шлифования практически не отличается от кинематической структуры соответствующих традиционных шлифовальных станков. Электролитическое сверление (рис. 3.127) используется для обработки отверстий в твердых сплавах, закаленных сталях, магнитных сплавах и других токопроводящих материалах. Осуществляют алмазным сверлом 1, закрепленным с помощью специальной головки, которая, кроме передачи движения вращения В1 и подачи П2 , обеспечивает также подачу электролита под давлением РЭ во внутреннюю полость инструмента. Заготовка 2 является анодом, а сверло 1 – котодом. Процесс основан на комбинировании трех видов воздействия на материал заготовки: традиционного механического, элек

трохимического и электроэрозионного. Рис. 3.126. Схема алмазно-электроэрозионного Рис. 3.127. Схема алмазно- шлифования электролитического сверления

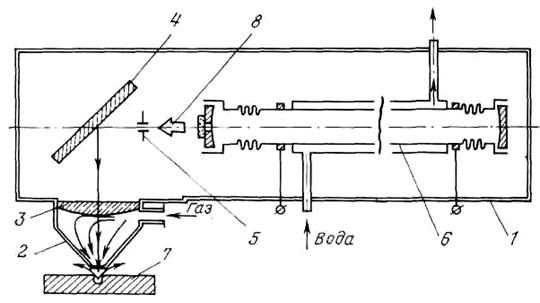

Наиболее интенсивный съем материала происходит при преимущественном механическом воздействии. В этом случае абразивный съем должен осуществляться при высоких удельных давлениях. В результате достигается высокая производительность, но происходит интенсивный износ инструмента. Если решающее значение имеет обеспечение высокой производительности, то основную роль в процессе съема припуска должно иметь электрохимическое воздействие. При определенных режимах обработки существенное значение может иметь электроэрозионное воздействие, которое обусловлено интенсивными электроэрозионными разрядами, происходящими вследствие контактирования токопроводящей связки алмазного инструмента с обрабатываемой поверхностью. Лазерное оборудование Разработка мощных и надежных оптических генераторов (лазеров), работающих в непрерывном и импульсном режимах, обеспечило создание класса технологических операций – лазерное разделение (разрезание) материлов, которым присущи следующие особенности: - обширный диапазон разделяемых материалов; - возможность получения узких разрезов и безотходного разделения; - малая зона термического влияния; - минимальное механическое воздействие, оказываемое на разделяемый материал; - возможность автоматизации процесса; возможность резки по заданному профилю. Разделение может происходить как за счет удаления расплавленной части материала из зоны взаимодействия с лучом, так и посредством создания термонапряжений с последующим раскалыванием по образующейся трещине. Первый вариант используется для резки металлов и некоторых видов диэлектрических материалов, причем обычно продукты разрушения удаляются направленной струей химически активного или инертного газа. Второй вариант характерен для резки хрупких материалов, например, стекла, керамики или ситалла. Схема лазерного разделения материалов приведена на рис. 3.128. Лазерный луч 8, отражаясь от зеркала 4, фокусируется энергетической оптической системой 3 на поверхность разрезаемого материала 7, и с помощью соосного с лучом сопла 2 в зону нагрева направляется газовая струя. При резке металлов для увеличения эффективности процесса обычно используется кислород. При резке неметаллов поддув кислорода целесообразен только в тех случаях, когда горение материала способствует увеличению скорости резания и в то же время обеспечивает сохранность свойств исходного материала по границам разреза. Однако для большинства неметаллических ма-

Рис. 3.128. Схема лазерного разделения материалов

териалов, содержащих в своем составе углерод, воспламенение и горение в струе кислорода отрицательно сказываются на качестве лазерной резки, и для ее осуществления применяют поддув инертных газов или воздуха. При этом функция газовой струи в основном заключается в удалении продуктов разрушения из области разреза. Типичные значения давления газа составляют 1,5 – 3 атм при диаметре выходного сопла до 5 мм и расстоянии от среза сопла до поверхности разрезаемого листа не более диаметра струи. Применение поддува газа для повышения эффективности лазерной резки приводит к увеличению глубины резания более чем на порядок. Скорость резки металлов и неметаллов при исползовании мощных лазеров (до 1 кВт) может достигать несколько см/с. Следует отметить также, что газолазерная резка позволяет осуществить резку таких трудно обрабатываемых материалов, как бериллиевая керамик.

В промышленности нашло применение лазерное разрезание хрупких материалов, основанное на управляемом термораскалывании. Здесь плотность светового потока в зоне облучения и скорость перемещения луча по поверхности разрезаемого листа подбирают такими, чтобы обеспечить нагрев приповерхностных слоев материала до температуры, при которой термические напряжения превышают предел прочности. Разделение материала происходит по образовавшейся в результате этого трещине. Рис. 3.129. Структурная схема лазерной Рис. 3. 130. Схема газоплазменной технологической установки лазерной наплавки

Независимо от типа применяемого лазера и назначения лазерные технологические установки состоят из ряда анологичных функциональных узлов и имеют общую структурную схему (рис.3.129). Основным источником энергии, обеспечивающим процесс обрабоки, является оптический квантовый генератор 1. Лазерное излучение 2 формируется оптической системой 3 в световой пучек с определенными пространственными характеристиками и направляется на обрабатываемую заготовку 4. При помощи оптической системы могут осуществляться также визуальный контроль положения заготовки относительно луча, наблюдение за ходом процесса обработки и оценка его результата. Устройство 5 обеспечивает базирование и закрепление заготовки на рабочей позиции с необходимой точностью и его перемещение в процессе обработки. Некоторые процессы резания, сварки и наплавки требуют подачи в рабочую зону технологической среды, например инертного газа, для чего предусматривается соответствующее устройство 6. При комбинированной обработке в зону обработки вводят также дополнительную энергию (механическую, электромагнитную и т.п.). Для этой цели служит источник вспомогательной энергии 7. Примеры комбинированной обработки – газолазерная резка, лазерноэлектроискровая обработка отверстий и др. Установка может снабжаться программным устройством 8, управляющим перемещением базирующего устройства 5 относительно инструмента (лазерного луча). Датчик 9 предназначен для контроля параметров излучения. Датчик параметров технологического процесса 10 может контролировать температуру зоны обработки, состояние поверхности обрабатываемой заготовки, яркость свечения плазменного факела и давать сигналы управляющему устройству для изменения параметров излучения или прекращения операции. В технологических установках для лазерного разделения (раскроя) материалов устройство 5 для базирования, закрепления и перемещения заготовок в процессе резания выполняется на базе современных координатографов с ЧПУ, являющимися аналогами крестовых столов станков с ЧПУ. Кинематические закономерности функционирования устройств 5 полностью совпадают с закономерностями функционирования крестовых столов. Наряду с лазерным резанием в металлообработке используется также лазерное напыление и наплавка более износостойкого материала на поверхность заготовки. На рис. 3. 130 приведена схема способа газоплазменной лазерной наплавки поверхностного слоя. По этой схеме заготовку 1 устанавливают в шпиндель технологической машины по линии центров под смонтированными на суппорте источником лазерного луча 2 и питателем 3 газопорошковой смеси. Одновременно с движениями В1 и П2 , сообщаемым заготовке и суппорту, на поверхность заготовуи направляют луч лазера и поток газопорошковой смеси. Последний под воздействием лазерного луча переходит в жидкое состояние и наплавляется на заготовку в виде спмрального валика. На процесс формирования валика оказывают влияние коэффициент фокусировки ∆f луча лазера и параметры Gn, L,α газоплазменной смеси. Рекомендуемая скорость формообразования (геометрическая сумма линейных скоростей движений В1 и П2) равна 8 – 50 мм/с.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

В качестве электролита, дающего пассивирующую пленку на аноде, используют водный раствор жидкого стекла. Электрод изготовляется из низкоуглеродистой стали.

В качестве электролита, дающего пассивирующую пленку на аноде, используют водный раствор жидкого стекла. Электрод изготовляется из низкоуглеродистой стали.