|

|

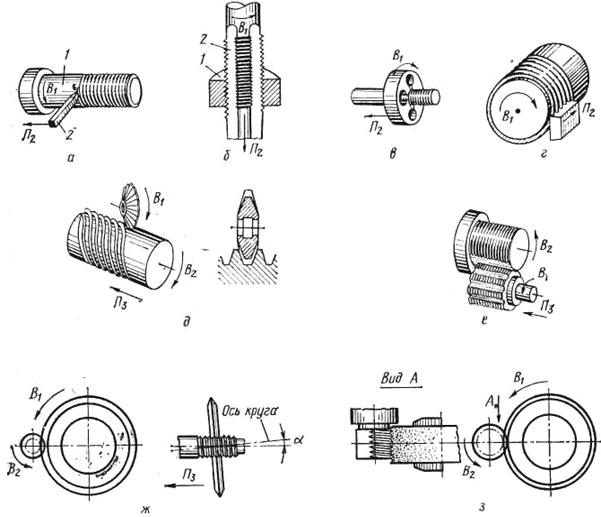

Станки для обработки резьбыРезьбообрабатывающие станки предназначены для формообразования на заготовках винтовых поверхностей, которые широко используют в машиностроении в неподвижных резьбовых соединениях, винтовых и червячных передачах, а также в большинстве режущих инструментов, применяемых при обработке винтовых поверхностей. Резьбы (винтовые поверхности) характеризуются в продольном направлении винтовой линией и в поперечном сечении, проходящем через ось тела вращения – профилем. Профиль может быть треугольным, прямоугольным, трапецеидальным, полукруглым и т. д. Для нарезания винтовых поверхностей в большинстве случаев используют режущие и абразивные инструменты, форма режущей кромки или контура которых совпадает с профилем нарезаемой резьбы. Поэтому основным методом образования профиля винтовых поверхностей является метод копирования, и этот метод осуществляется резьбовыми резцами (рис. 3.82, а), метчиками (рис. 3.82, б), плашками (рис. 3.82, в), резьбовыми гребенками (рис. 3.82, г), резьбонарезными головками, дисковыми резьбовыми фрезами (рис. 3.82, д), многониточными гребенчатыми фрезами (рис. 3.82, е), дисковыми (рис. 3.82, ж), и многониточными (рис. 3.82, з) шлифовальными кругами. Для образования профиля у цилиндрических и глобоидных червяков при нарезании их чашечным обкатным резцом используют метод обката. В продольном направлении форма винтовых поверхностей образуется методом следа или касания в зависимости от применяемого инструмента.

Рис. 3.82. Формообразование винтовых поверхностей на заготовках различными режущими инструментами: а – резьбовым резцом; б – метчиком; в - плашкой; г – резьбовой гребенкой; д – дисковой резьбовой фрезой; е – многониточной гребенчатой фрезой; ж – дисковым шлифовальным кругом; з – многониточным шлифовальным кругом

В связи с тем, что наиболее распространенным методом образования профиля резьбы является метод копирования, не требующий движения формообразования, кинематическая структура большинства резьбообрабатывающих станков состоит только из кинематических групп, создающих движения для образования винтовой линии. При образовании винтовой линии методом следа (резцом, метчиком, плашкой, резьбовой гребенкой) требуется одно сложное винтовое движение Фv (В1В2), а методом касания (резьбонарезной головкой, фрезой, шлифовальным кругом) – два движения: одно простое ФV (В1) – вращение инструмента, и второе сложное винтовое Фs(В2П3). Таким образом, кинематическая структура резьбообрабатывающих станков в первом случае состоит из одной формообразующей группы, а во втором – из двух формообразующих групп. В индивидуальном производстве, например, ремонтном или экспериментальном нарезание резьбы осуществляют резьбовыми резцами, метчиками и плашками на универсальных токарно-винторезных станках. При нарезании резцами используется частная винторезная структура этих станков, рассмотренная в разделе 2 на примере понятия о кинематической группе и кинематической структуре станка, а также вданном разделе при анализе станка модели 16К20. При нарезании резьбы метчиками и плашками нет необходимости в использовании винторезной цепи (внутренней связи группы Фs (В1В2)). В этом случае внутренняя связь из-за особой конструкции инструмента осуществляется связью винтовой кинематической пары инструмент – заготовка. Настройка на шаг нарезаемой резьбы здесь отпадает, так как на метчике и плашке режущие кромки расположены по винтовой линии с шагом, равным шагу нарезаемой резьбы. Это обстоятельство обеспечивает также возможность нарезания резьбы при выполнении слесарных работ. В серийном и массовом производстве для нарезания резьбы используют резьбофрезерные и резьбошлифовальные станки, обеспечивающие более высокую производительность, чем токарно-винторезные станки. Наиболее сложными структурами резьбообрабатывающих станков являются структуры с двумя сложными группами формообразования. Это относится к станкам, нарезающим резьбу червячной резьбовой фрезой с профилем зуба, шагом и длиной, соответствующими профилю, шагу и длине нарезаемой резьбы, а также к станкам, нарезающим многозаходные цилиндрические червяки обкатным резцом. Группа обката (скорости резания) Фv (В1В2) воспроизводит профиль резьбы, а группа подачи Фs (В3П4), образующая винтовое движение, - форму резьбы по длине. Обе группы имеют общий исполнительный орган – шпиндель заготовки, а создаваемые ими сложные движения осуществляются одновременно. Поэтому внутренние связи обеих групп соединены между собой планетарным дифференциалом. При нарезании конических резьб резьбовым резцом, дисковой фрезой или дисковым шлифовальным кругом траектория винтового движения усложняется, так как вместо цилиндрической винтовой линии необходимо воспроизвести коническую винтовую линию. В соответствии с эти усложняется кинематическая группа, создающая в станке движение с такой траекторией. Такая кинематическая группа Фv (В1П2П3) включает не одну, а две точно настраиваемые внутренние связи.

Резьбофрезерные станки

Резьбы фрезируют в основном дисковыми и многониточными (групповыми) фрезами. Первые – для нарезания длинных резьб, вторые – для нарезания коротких резьб. Структурная схема резьбофрезерного станка (рис. 3.83), работающего дисковыми фрезами, отличается от кинематической структуры винторезного станка, нарезающего резьбу резьбовым резцом, в основном, наличием фрезерной головки, установленной на суппорте станка. Формообразующая часть структуры станка состоит из двух групп Фv и Фs, воспроизводящих винтовую линию методом касания. Группа скорости резания Фv(В1) простая. Ее внутренняя связь: подшипниковые опоры суппорта 2 → шпиндель 1 фрезы (В1). Внешняя связь: М1 → 3→ iv → 4→ шпиндель 1. Группа настраивается на скорость – органом настройки iv, выполненным в зависимости от уровня специализации или в виде простейшей шестеренчатой коробки, или в виде сменных шкивов, или в виде гитары зубчатых колес.

Рис. 3.83. Типовая структурная схема резьбофрезерного станка

Группа подачи Фs (В2П3) сложная, винторезная. Ее внутренняя связь имеет следующий вид: шпиндель 5 (В2) → 6 → 7 → ix → 8 → ТВ → суппорт 2 (П3). Внешняя связь: М2 → 9 → is → 6. Группа настраивается на траекторию – гитарой сменных зубчатых колес ix; на скорость – органом настройки is (шестеренчатая коробка, сменные шкивы, гитара зубчатых колес или изменением круговой частоты управляемого электродвигателя), на направление – реверсом, устанавливаемым во внутренней связи или совмещаемым с гитарой ix; на путь и исходную точку – по упорам системы управления. Вывод ФН для органов настройки iv, ix, is. РП для органа настройки iv: пм1 мин-1 электродвигателя М1→ пф мин-1 фрезы (В1) УКЦ: пф = пм1 i01 iv. ФН: iv – пф/с1, где с1 = пм1 i01 – константа конкретной модели станка. РП для гитары сменных зубчатых колес ix: 1 об. шпинделя заготовки (В2) → s мм перемещения суппорта фрезы (П3). УКЦ: s = 1 i02 ix tТВ. ФН: ix = s/c2, где с2 = i02 tТВ – константаконкретной модели станка. РП для органа настройки is: пм2 мин-1 электродвигателя М2 → пш мин-1 шпинделя заготовки (В2). УКЦ: пш = пм2 i03 is. ФН: is = пш/с3, где с3 = пм2 i03 – константа конкретной модели станка. В рассмотренной кинематической структуре обе группы имеют отдельные электродвигатели, а их структурные цепи не имеют общих кинематических элементов. В практике станкостроения известны также резьбофрезерные станки, в кинематической структуре которых обе формообразующие группы имеют общий электродвигатель. Известно также объединение в конкретной модели станка частных кинематических структур, реализующих принципиально различные классы формообразования поверхностей. Например, резьбофрезерный станок модели 561, содержит две частные кинематические структуры. Одна из них реализует рассмотренную структурную схему и предназначена для нарезания длинных резьб дисковыми фрезами. Другая частная кинематическая структура реализует схему зубофрезерования червячными фрезами зубчатых колес и шлицевых валов. Резьбофрезерный полуавтомат модели 5М5Б62.Предназначен для фрезерования коротких наружных и внутренних резьб групповой (гребенчатой) фрезой в крупносерийном и массовом производстве. Техническая характеристика. Наибольший диаметр фрезеруемой резьбы: наружный – 100 мм, внутренний – 80 мм. Наибольшая длина фрезеруемой резьбы – 75 мм. Наибольший шаг фрезеруемой резьбы при длине резьбы 50 мм равен 6 мм, при длине резьбы 75 мм равен 3 мм. Кинематическая структура станка (рис. 3.84) состоит из двух формообразующих групп Фv(В1) и Фs(В2П3) и группы врезания Вр (П4). Группа скорости резания Фv(В1) – простая. Ее внутренняя связь - элементарная вращательная пара: подшипниковые опоры – шпиндель фрезы (В1). Внешняя связь – кинематическая цепь: М2 → 4/34 → iv → 24/24 → шпиндель фрезы (В1). Группа настраивается только на один параметр, скорость резания – двухколесной гитарой iv.

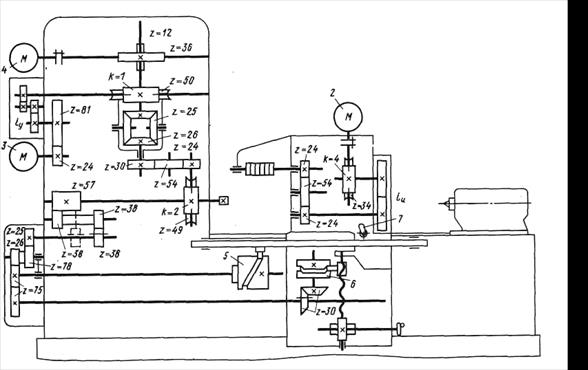

Рис. 3.84. Кинематическая схема резьбофрезерного станка для обработки коротких резьб модели 5М5Б62

Сложная группа Фs(В2П3) воспроизводит винтовую линию. Ее внутренняя связь: шпиндель заготовки (В2) → 57/38 → реверс → 25/78 → 26/15 → барабан 5 (тяговый вал) → фрезерная бабка (П3). Внешняя связь: М3 → 24/81 → iy → 1/50 → ∑ → 30/24 → 2/49. Группа настраивается на траекторию – сменными кулачками барабана 5; на скорость – гитарой iy; на направление – реверсом, расположенным во внутренней связи; на путь и исходную точку – упорами системы путевого управления. Для ускоренного перемещения фрезерной бабки в исходное положение во внешней связи группы предусмотрена параллельная ненастраиваемая цепь: М4 → 36/12 → ∑ → 30/24 → 2/49. Группа врезания Вр (П4) осуществляет врезание в радиальном направлении на полную глубину зубофрезерования. Ее внутренняя связь: поперечные направляющие станины → фрезерная бабка (П4). Внешняя связь включает часть внешней и внутренней связи группы Фs и имеет вид: М3 → 24/81 → iy → 1/50 → ∑ → 30/24 → 2/49 → 57/38 → 29/26 → 15/15 → 30/30 → кулачок 6 (П4). Группа настраивается на путь врезания и на исходную точку – сменными кулачками барабана 6. Расчет настройки станка сводится к определению передаточных отношений органов настройки, расположенных в расчетных цепях вращения фрезы и вращения заготовки, а также к подбору кулачков для барабанов 5 и 6. Исходными данными для расчета являются параметры нарезаемой резьбы и режимы резания. Гитара iv. Расчетная цепь совпадает с внешней связью группы Фv. Поэтому РП: пМ2 мин-1 электродвигателя 2 → пФ мин-1 фрезы. УКЦ: пФ =( пМ2 =1425) (4/34) iv 24/24. ФН: iv = пф/168. Набор сменных зубчатых колес гитары обеспечивает 9 ступеней частот вращения фрезы в пределах от 75 до 375 мин-1. Гитара iy. Расчетная цепь соединяет электродвигатель 3 со шпинделем заготовки. Круговая частота заготовки определяется минутной подачей, под которой понимают путь, проходимый фрезой по заготовке в процессе обработки за 1 мин. Следовательно, РП можно представить в виде пМ3 мин-1 электродвигателя 3 → sz zфnф /π Dр мм/мин, где sz – подача на зуб фрезы, мм/зуб; zф – число зубьев фрезы; nф – круговая частота фрезы; Dр – средний диаметр нарезаемой резьбы, мм. УКЦ: sz zф nф/πDр =(nМ3 =1425) (24/81) iy (1/50) (i∑ = 2) (30/54) (54/24) (2/49). ФН: iy = 0,37 sz zф nФ/Dр. РП для ускоренного хода фрезерной бабки в исходное положение: пМ4 мин-1 электродвигателя 4 → пб мин-1 барабана 5. УКЦ (ФН): п б = (пМ4 =1425)(12/36)(i∑=1)(30/24)(2/49)(57/38)(25/26)(78/75) = 36 мин-1. Настройка на траекторию (перемещение фрезы в осевом направлении на шаг нарезаемой резьбы) осуществляется посредством барабана 5 со сменными кулачками. Кулачок через ролик перемещает тягу, связанную с фрезерной бабкой. Положение бабки относительно тяги можно регулировать рукояткой 7. Настройка расчетной цепи подачи на шаг состоит в определении характеристики кулачка. Элементом настройки является подъем L на кулачке 5, который выполняется для всех кулачков на угле поворота барабана Ө =1100. РП для определения подъема L имеют вид 1 оборот заготовки → t мм. перемещения фрезы, где t – шаг нарезаемой резьбы. УКЦ: t = 1 (57/38) (25/78) (26/75) (3600/Ө0) L. Откуда, L = (11/6) t. Перемещение фрезы в радиальном направлении на полную глубину фрезерования осуществляется от кулачка барабана 6. Кулачок имеет постоянный подъем, и настройка производится по конечному установочному перемещению фрезы посредством передачи винт – гайка, перемещающей бабку фрезы в радиальном направлении. Кулачок обеспечивает врезание с рабочей подачей в течение примерно 1/6 оборота заготовки и быстрый отвод после завершения цикла нарезания резьбы. За полный цикл обработки барабан 6 делает один оборот. Полный цикл обработки с учетом врезания на полную глубину осуществляется за 7/6 оборота заготовки. Минимальная длина гребенчатой фрезы должна быть на 2 – 3 шага больше длины фрезеруемой резьбы. Ось гребенчатой фрезы располагается параллельно оси заготовки, что приводит к некоторому искажению профиля резьбы. Величина искажения тем больше, чем больше шаг резьбы, диаметр фрезы и чем меньше диаметр резьбы. Однако при нарезании обычных треугольных резьб, имеющих небольшой наклон витков винтовой линии, такое искажение не является существенным.

Рис. 3.85. Структурная схема станка для фрезерования резьб червячной фрезой

Использование червячных резьбовых фрез обеспечивает резьбофрезерование без искажения профиля резьбы. Однако в этом случае для воспроизведения резьбы необходимы два сложных формообразующих движения. Соответствующая типовая, структурная схема станка приведена на рис. 3.85. Формообразующая часть структуры станка состоит из двух сложных групп: скорости резания Фv(В1В2) и подачи Фs(В3П4), имеющих общий электродвигатель и общее исполнительное звено – шпиндель 1, а их внутренние связи соединены между собой планетарным дифференциалом ∑. Группа Фv. Внутренняя связь группы: шпиндель 1 заготовки (В1) → 3 → ∑ → 4 → шпиндель 2 фрезы (В2). Внешняя связь: М → iv → звено соединения связей - шпиндель 2 фрезы. Группа настраивается на скорость – органом настройки iv. Во внутренней связи группы нет органа настройки на траекторию, так как шаг нарезаемой резьбы обеспечивает инструмент – червячная резьбовая фреза. Группа Фs. Внутренняя связь: шпиндель 1заготовки (В3) → 3 → ∑ → 5 → ТВ → суппорт фрезы (П4). Внешняя связь: М → iv → шпиндель 2 фрезы → 4 → is → звено соединения связей 5. Группа настраивается на траекторию – органом настройки ix; на скорость – органом настройки is; на путь и исходное положение – упорами путевой системы управления. Вывод ФН для органов настройки станка. Исходными данными для расчетов являются параметры обрабатываемой резьбы и червячной фрезы, а также режимы резания. Орган настройки iv. В современных станках это, как правило, гитара сменных зубчатых колес. РП: пМ мин-1 электродвигателя → пф мин-1 шпинделя 2 фрезы. УКЦ: пф = пМ i01 iv. ФН: iv = nф /i01, где i01 – произведение передаточных отношений постоянных передач расчетной цепи. Гитара ix. РП: 1 об. заготовки (В3) → t мм перемещения суппорта фрезы (П4). УКЦ: t = 1 i02 i∑ ix tТВ. ФН: ix = t/i02 i∑ tТВ, где i02 – произведение передаточных отношений постоянных передач расчетной цепи; i∑ - передаточное отношение дифференциала; tТВ – шаг тягового вала. Орган настройки is. Это гитара сменных колес. РП: 1 об. шпинделя 1 заготовки → s мм перемещения суппорта фрезы (П4). УКЦ: s = 1 i03 i∑ is tТВ. ФН: is = s/i03 i∑ tТВ, где i03 - произведение передаточных отношений постоянных передач расчетной цепи; i∑ - передаточное отношение дифференциала; tТВ – шаг тягового вала.

Резьбонакатные станки

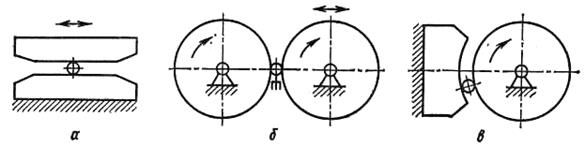

Накатывание резьб получило широкое распространение в крупносерийном производстве. Накатанные резьбы по сравнению с нарезанными вследствие уплотнения поверхностного слоя обладают большей усталостной прочностью и долговечностью. Процесс накатывания резьб более производителен чем резьбофрезерование, а кинематика накатных станков существенно проще кинематики резьбофрезерных станков. Накатывание наружной резьбы на деталях выполняют двумя плоскими резьбовыми плашками, резьбовыми роликами, резьбовым роликом и неподвижной сегментной плашкой. При накатывании резьбы плоскими плашками (рис. 3.86, а), на рабочей поверхности которых выполнены развернутые витки резьбы, одна плашка совершает поступательно-возвратное движение относительно неподвижной плашки. Длина хода подвижной плашки зависит от диаметра накатываемой резьбы и устанавливается так, чтобы за один прямой ход плашки заготовка сделала один оборот, во время которого происходит формообразование резьбы. При накатывании резьбы двумя роликами (рис. 3.86, б), которым сообщают вращение в одинаковом направлении и одному из них принудительное перемещение в радиальном направлении. Формообразование резьбы происходит за несколько оборотов заготовки и один двойной ход подвижного в радиальном направлении ролика.

Рис. 3.86. Основные схемы накатывания резьбы

При накатывании резьбы роликом и сегментной плашкой (рис. 3.86, в) рабочее вращательное движение получает ролик. Полное формообразование резьбы на заготовке происходит во время прокатывания заготовки между роликом и сегментной плашкой. В процессе накатывания заготовка сделает несколько оборотов вокруг своей оси. Наиболее производительно накатывание резьбы плашками. При накатывании роликами получают более точные резьбы. Поэтому накатывание резьб роликами получило широкое распространение, в том числе, в инструментальном производстве при накатывании резьбы на метчиках. Универсальный резьбонакатной полуавтомат модели 5933.Предназначен для наружного накатывания метрических и дюймовых резьб двумя накатными роликами в крупносерийном производстве. Техническая характеристика. Диаметр накатываемой резьбы 6 – 30 мм; максимальная длина резьбы 40 мм; максимальный шаг резьбы 2,5 мм. Можно накатывать правые и левые резьбы.

Рис. 3.87. Кинематическая схема резьбонакатного станка модели 5933

При накатывании резьбы накатываемая деталь устанавливается на ножевой опоре между накатными роликами. Кинематическая структура станка (рис. 3.87) содержит две простые кинематические группы: скорости накатывания (аналог скорости резания) Фv(В1) и радиальной подачи на высоту витка резьбы (аналог подачи врезания) Врs (П2). Особенностью группы Фv, является то, что ее исполнительным органом является накатываемая деталь. В результате внутреннюю связь группы можно представить в виде: ножевая опора → накатываемая деталь. Внешняя связь: М → (100/375)→iv=а/б→(18/55)→шпиндель 1→ ведущий ролик→ ↓ ↓ (28/28)→шпиндель2 → ведомый ролик → деталь (В1). Группа настраивается на траекторию (шаг накатываемой резьбы) – установкой накатных роликов соответствующего шага; на скорость – гитарой iv = а/б; на направление (накатывание правой или левой резьбы) – установкой накатных роликов соответствующего направления винтовой нарезки. Группа Врs (П2). Ее внутренняя связь: направляющие станины станка → подвижная бабка. Внешняя связь: М → (100/375) → iv = а/в → (18/55) → (28/28) → is = а1/б1 → червячная передача → кулачок 3 → подвижная бабка (П2). Группа настраивается на скорость – гитарой is; на путь – кулачком 3; на исходное положение – изменением положения кулачка 3 на станине. Гитара iv. РП: пМ мин-1 электродвигателя → пр мин-1 накатных роликов. УКЦ: пр = 1420(iv = а/б) (100/375) (18/55). ФН: iv = а/б = пр/125. Набором сменных зубчатых колес гитары можно регулировать частоту вращения роликов в пределах 39 – 265 мин-1. Гитара is. Круговая частота вращения кулачка устанавливается в зависимости от времени накатывания резьбы, т.е. от времени цикла обработки. Скорость вращения кулачка постоянна. Следовательно, РП для гитары: (пр/60) tц об. накатных роликов → 1об. кулачка 3. УКЦ: 1 = (пр/60) tц (28/28) (is = (а1/б1)) iчп, ФН: is = с1/nр tц, где с1 = 60/iчп; iчп – передаточное отношение червячной передачи; tц – время цикла накатывания резьбы, сек. При наладке станка необходимо вершины резьб накатных роликов сместить относительно друг друга на половину шага. Это достигается поворотом одного из шпинделей при разомкнутой кулачковой муфте, расположенной на шпинделе 1. Муфта имеет 100 зубъев, следовательно, при повороте на один зуб вершины резьбы сместятся на величину 0,01 шага резьбы. Цикл накатывания резьбы осуществляется за один оборот кулачка 3. При накатывании резьбы деталь вывинчивается из зоны обработки с самоподачей, равной шагу резьбы.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|