|

|

Зубошевинговальные станки

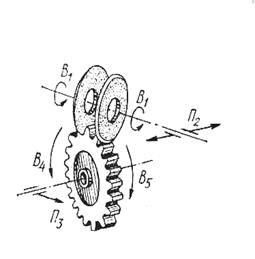

Шевер представляет собой эталонное зубчатое колесо, у которого для образования режущих кромок зубья прорезаны поперечными канавками (рис. 3.66, а). При вращении шевера и шевингуемого колеса, находящихся в зацеплении, происходит боковое скольжение зубьев вдоль их длины, и режущие кромки канавок на профилях зубьев шевера срезают (соскабливают) тонкие стружки с профилей зубьев. Срезание стружек происходит в результате скрещивания осей шевингуемого колеса и шевера.

Рис.3. 66. Формообразование при зубошевиговании: а – зуб шевера; б – схема шевингования; в – схема для расчета круговой частоты вращения шевера

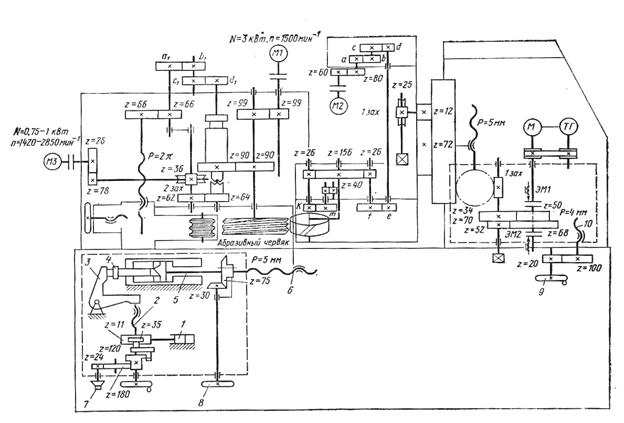

Рассмотрим принципиальную схему шевингования зубчатого колеса (рис3.66, б). Шевер 1 вращается от электродвигателя и принудительно вращает обрабатываемое колесо 2, установленное в центрах бабки 3,4. Бабка установлена на столе 5, который шарнирно связан с продольным столом 6, получающим поступательно-возвратное движение. В конце каждого двойного хода стол совершает вертикальную подачу. Таким образом, зубошевингование происходит при следующих двух формообразующих движениях и движении врезания: принудительном от шевера вращении колеса, поступательно-возвратном движении колеса и прерывистом перемещении колеса в радиальном направлении к шеверу. Недостатком шевингования является отсутствие жесткой кинематической связи между шевером и обрабатываемым колесом, вследствие чего накопленная ошибка очередного шага исправляется в небольшой степени. Точность обработки шевингованием в значительной степени зависит от качества зубонарезания и припуска под шевингование. Зубошевинговальный станок модели 5702. Кинематическая схема (рис. 3.67) включает две формообразующие группы - Фv(В1) и Фs(П2) и группу врезания Вр(П3). Группа Фv простая. Ее внутрення связь: корпус шевинговальной головки → шпиндель шевера. Внешняя связь – кинематическая цепь М1 → 2/28 → (iv=а/б) → 4/5 → 8/9 → 10/11 → шевер (В1).

Группа Фs – простая. Ее внутренняя связь: горизонтальные направляющие → продольный стол. Внешняя связь – кинематическая цепь: М2 → 1/30 → (is=а1/б1) → 16/15 → 13/12 → ТВt1 → продольный стол (П2). Группа настраивается на скорость – двухколесной гитарой is, на путь, направление и исходную точку – упорами, расположенными на продольном столе и управляющими конечным выключателем 2ВК. Этот выключатель синхронно реверсирует движения В1 и П2 в конце хода продольного стола. Конечный выключатель 3ВК является аварийным и отключает станок, если не срабатывает конечный выключатель 2ВК. Группа Вр простая. Ее внутренняя связь – поступательная пара: 3.67. Кинематическая схема зубошевинговаль- вертикальные направляющие → ногостанка модели 5702 → консоль, несущая продольный стол. Внешняя связь: гидроцилиндр 28 → реечная передача → 23/24 → валик несущий кулак 25 радиальной подачи врезания и барабан управления 27, → шток-рейка гидроцилиндра 30 → реечная передача → 19/20 → ТВt2 → консоль (П3). Группа настраивается на скорость (прерывистую радиальную подачу) - кулаком 25, на путь и исходную точку – винтом, посредством которого через коническую передачу поворачивают ТВt2, перемещающий консоль. Для установочных перемещений консоли используется винт, поворачивающий через передачи 21/22 и 19/20 тяговый вал. Рассмотрим вывод ФН дляорганов настройки станка. Гитара iv. Для расчета частоты вращения шевера необходимо выбрать скорость резания, за которую принимают скорость vск бокового скольжения зубьев шевера относительно зубьев шевингуемого колеса. На рис. 3.66, в показаны начальные цилиндры 1 шевера и 2 обрабатываемого колеса. ОА и ОВ – векторы окружных скоростей соответственно шевера и колеса; ОЕ – линия соприкосновения зубьев; φ1 и φ2 – углы наклона зубьев; δ – угол скрещивания осей. Проекции окружных скоростей на линию ОС, перпендикулярную к линии зуба, должны быть АЕ = BD = CO. Тогда, ОА cos φ1 = OB cos φ2. Скорость бокового скольжения vск= OD - OE = OB sin φ2 – OA sin φ1. Подставляя OB = OA (cos φ1/cos φ2), получим Таким образом, скорость резания при шевинговании пропорциональна синусу угла скрещиваниея осей шевера и колеса. Если у колеса прямые зубья, т.е. φ2 = 0 и cosφ2 =1, то φ1 = δ. Тогда vск = v sin δ. Пример. Допустим при шевинговании прямозубого колеса окружная скорость шевера v = 120 м/мин, угол скрещивания осей δ=15о. Тогда, скорость резания vск = 120 sin 15о ≈ 31 м/мин. Зная диаметр шевера и скорость резания можно определить круговую частоту вращения шевера:

РП для гитары iv: nм1 мин-1 → nш мин-1. УКЦ для расчетной цепи, совпадающей с внешней свяью: nш = nм1 i01 ( iv=а/б), где i01 – произведение передаточных отношений постоянных передач расчетной цепи. ФН: iv = nш/с1, где с1 – константа, равная примерно 140. Гитара is: При зубошевинговании под подачей sпр понимают величину перемещения продольного стола за один оборот заготовки. При минутной подаче sм и частоте вращения заготовки пз s пр = sм/пз или sм = sпр пз, где пз = пш (zш/zз). РП: пм2 мин-1 → sм мм/мин. УКЦ: sм = nм2 i02( is= а1/б1) tТВ. ФН: is = sм / с2, где с2 - константа, равная 110. Настройка на радиальную подачу врезания. Эта подача осуществляется в конце каждого хода продольного стола. Угол поворота кулака 25 ограничивается винтами-упорами, расположенными в шахматном порядке и опирающимися на собачку 26, которая перебрасывается гидроцилиндром 29. Кулак имеет ступеньки по торцу с перепадом 1,45 мм, т.е. при повороте кулака на минимальный угол 12о шток-рейка гидроцилиндра 30, упирающийся в площадку кулака, получает возможность перемещения на 1,45 мм. Тогда, РП: 1,45 п мм перемещения шток-рейки → sр мм/ход стола (П3). УКЦ (ФН): sр = (1,45 п/πmz) (19/20) tТВ = с3 п, где п – число интервалов между соседними упорами: рекомендуется п=1 – 3; m, z – модуль и число зубьев колеса, находящегося в зацеплении со шток-рейкой; с3 – константа, равная 0,02. На рассматриваемой модели станка можно шевиговать также колеса с бочкообразной формой зуба. Это осуществляется посредством поворота копира 31 на определенный угол. При поступательном движении палец 32, скользящий в пазу копира, через кронштейн, повернутый к столу, сообщает ему качание в вертикальной плоскости вокруг центральной оси. Обрабатываемое колесо, установленное в центрах бабок на столе, также качается. При этом ось колеса накланяется по отношению к оси шевера, Поэтому у торцов шевер снимает больший слой металла, чем в средней части зубьев. В итоге обеспечивается бочкообразная форма зубьев шевингуемого колеса.

Зубошлифовальные станки

При зубошлифовании используют те же методы формообразования боковых поверхностей зубьев, что и при их фрезеровании. Копирование в сочетании с касанием используют при шлифовании зубьев колес профильным кругом. Кинематическая структура станков, работающих таким кругом наиболее простая, так как содержит две простые группы формообразования и группу деления. Более широко используют сочетание обката с касанием. При таком сочетании зубья колес шлифуют дисковым обкатным кругом, двумя обкатными тарельчатыми кругами и червячными кругами. На рис. 3.68 приведена схема шлифования зубчатой поверхности прямозубых цилиндрических колес дисковым шлифовальным кругом. Посредством движений Фυ(В1) и Фs1(П2) методом касания воспроизводится линия зуба по

длине, а движением обката Фs2(П3 В4) – профиль зуба. длине, а движением обката Фs2(П3 В4) – профиль зуба.

Рис.3.68. Схема взаимодействия шлифовального круга c прямозубым цилиндрическим колесом

Рабочая поверхность шлифовального круга (вспомогательный элемент или характеристический образ инструмента) образует профиль зуба воображаемой рейки, по которой катится без скольжения шлифуемое колесо. Боковые поверхности каждого зуба шлифуются последовательно. Поэтому после обработки одной боковой поверхности движение обката реверсируется для обработки другой боковой поверхности в той же впадине колеса. По циклу обработки, шлифование боковых поверхностей зубьев колеса осуществляется последовательно от одной впадины к другой. Поэтому схемой обработки предусмотрено движение деления Д (В5), периодически поворачивающее колесо на угловой шаг. Рис. 3.69. Формообразование зубьев Рис. 3.70. Формообразование зубьев двумя тарельчатыми кругами червячным кругом

При шлифовании зубьев колеса двумя, установленными на общем шпинделе, тарельчатыми кругами (рис. 3.69) их размещают в соседних впадинах. При этом схема элементарных движений шлифуемого колеса и шлифовальных кругов, образующих движения формообразования Фv, Фs1, Фs2 и движение деления Д, остается такой же, как и при шлифовании, дисковым кругом. Цикл шлифования так же не изменяется. При шлифовании крупномодульных колес возможно размещение двух тарельчатых кругов в одной впадине. На рис. 3. 70 показана схема шлифования зубчатого колеса червячным шлифовальным кругом. Посредством формообразующего движения Фv(В1В2) воспроизводится профиль зубьев, а посредством формообразующего движения Фs(П3) – линия зубьев прямозубого колеса по длине. При шлифовании колес с винтовыми зубьями движение Фs преобразуется в сложное Фs(П3В4), где В4 – дополнительное вращательное движение шлифуемого колеса.

Группа Фs1(П2). Ее внутренняя связь – поступательная кинематическая пара: направляющие → ползун, несущий шпиндель шлифовального круга (П2).. Внешняя связь: М2 → 8 → is1 → 9 → кривошипно-ползунный механизм (П2). Группа настраивается на скорость – органом настройки is1, на путь – изменением радиуса кривошипа, исходную точку – изменением длины шатуна. Группа Фs2(П3В4)-сложная. Ее внутренняя связь - кинематическая цепь П3 → ТВ → 1→ 2 → iпроф → ∑ → 3 → В4, воспроизводящая станочное зубчато-реечное зацепление. Внешняя связь: М3 → 4 → 5 → is2 → 2, где 2 -звено соединения связей. Группа настраивается на траекторию – органом настройки iпроф, на скорость – органом настройки is2; на направление – реверсом, располагаемым, как правило, перед органом настройки is2; на путь и исходную точку – по упорам системы управления. Группа деления Д(В5) простая. Ее внутренняя связь вращательная пара каретка → делительный стол. Внешняя связь: М3 → 4 → 5 → 6 → мех-зм деления → 7 → iдел → ∑ → 3 → дел. стол (В5). Группа настраивается на путь – органом настройки iдел. Так как делительный стол является исполнительным звеном двух группы Фs2 и Д, то эти группы должны быть кинематически соединены между собой. Для их соединения может быть использован один из способов – последовательный, параллельный или смешанный. Вывод ФН. Орган настройки iпроф. Расчетная цепь для этого органа настройки совпадает с внутренней связью группы. Поэтому РП: 1 об. заготовки (В4) → πmz мм перемещения каретки (П3), где m и z – модуль и число зубьев шлифуемого колеса. УКЦ: πmz = (1/tТВ) ∙ i01 ∙ i∑ ∙ iпроф, где tТВ – шаг тягового вала; i01 – произведение постоянных передач расчетной цепи; i∑ - передаточное отношение дифференциала. ФН: iпроф = (π m z tТВ)/i01 i∑. Орган настройки is1. РП: пМ2 мин-1 электродвигателя → s мм/дв. ход инструмента (П2) УКЦ: s = nМ2 i02 is1 . ФН:

Орган настройки is2. РП: пМ3 мин-1 электродвигателя → sм мм/мин перемещения каретки, где sм – минутная подача. УКЦ: sм = пМ3 i03 is2 tТВ. ФН: is2 = sм /пм i03 tТВ. Орган настройки iдел. РП: п об. делительного диска → 1/z (или zi/z) об. заготовки, где zi - число зубьев заготовки, пропускаемых за один делительный цикл при смешанном соединении групп Фs2 и Д; z – число зубьев заготовки; n – число оборотов делительного диска за делительный цикл. УКЦ: 1/z (или zi/z) = п i04 iдел i∑. ФН:

Рассмотренная типовая структурная схема реализована в конструкции зубошлифовальных станков моделей 5831 и 5А831. В [2.8] рассмотрена кинематическая схема станка модели 5А831. Зубошлифовальные станки, работающие дисковыми и тарельчатыми абразивными кругами, имеют относительно невысокую производительность. Поэтому для ее повышения все большее применение получают способы абразивной обработки червячными кругами. Кинематическая структура формообразующей части станков, работающих червячными кругами, аналогична кинематической структуре зубофрезерных и шлицефрезерных станков, работающих червячными фрезами. Зубошлифовальный станок модели 5В833. Предназначен для шлифования цилиндрических зубчатых колес с прямыми и винтовыми зубьями. Техническая характеристика. Диаметр шлифуемых зубчатых колес 20 – 200 мм; модуль шлифуемых колес 0,3 – 3 мм; наибольшая высота колеса при β=0 равна 100 мм. Наибольший диаметр абразивного червяка 400 мм. Кинематическая структура станка (рис. 3.72) состоит из двух частных структур, из которых одна предназначена для обработки колес с прямыми зубьями, а другая – для обработки колес с винтовыми зубьями. Формообразующая часть первой из названных частных структур включает сложную группу скорости резания Фv(В1В2), воспроизводящей профиль зубьев, и группу вертикальной подачи Фs(П3), воспроизводящей прямую линию зуба по длине. Формообразующая часть другой частной структуры должна состоять из двух сложных групп: Фv(В1В)2, воспроизводящей профиль зубьев, и Фs(П3В4), воспроизводящей винтовую линию зуба. Следовательно, в структуре станка должен быть дифференциал для физического сложения движений В2 и В4 на одном исполнительном звене – делительном столе, входящем в обе формообразующие группы. Однако в станке нет дифференциала. Поэтому сложение этих движений осуществляется алгебраически. Условия такого сложения приведены выше при анализе кинематики шлицефрезерного и зубофрезерного станков. В итоге обе группы обсуждаемой структуры трансформируются к виду Фv(В1В2 ± В4) и Фs(П3). Группа обката Фv при профилировании воспроизводит станочное зацепление червяк – червячное колесо. Ее особенность – применение двух синхронных электродвигателей и синхронной электрической связи между ними, осуществляющей согласование круговых частот абразивного червяка и шлифуемого колеса. Внутренняя связь группы: абразивный червяк (В1) → 99/99 → М1 → М2 → 60/80 → [ix=(a/b) (c/d) (e/f)] → 26/156→ шлифуемое колесо (В2) или (В2±В4). Внешних связей, обеспечивающих внутреннюю связь энергией движения, две. Первая внешняя связь: М1 → 99/99 → абразивный червяк. Вторая внешняя связь: М2 → 60/80 → ix → 26/156 → шлифуемое колесо. Звено соединения связей – «электрический вал», или система синхронизации, связывающая оба электродвигателя.

Рис. 3.72. Кинематическая схема зубошлифовального станка модели 5В833

Группа настраивается на траекторию – гитарой сменных зубчатых колес ix. Орган настройки на скорость не предусмотрен. Поэтому, скорость резания зависит только от диаметра абразивного круга. Выведем ФН для гитары ix. РП при шлифовании прямозубого колеса: 1 об. абразивного червяка (В1) → k/z об. шлифуемого колеса (В2). УКЦ: k/z = 1∙(99/99)∙(пМ1=1500/пМ2=1500)∙(60/80)∙[ix=(a/b) (c/d) (e/f)]∙(26/156). ФН при однозаходном абразивном червяке (k = 1): - для z = 12 – 24 при e/f = 58/58, ix = (a/b) (c/d) = 8/z; -для z = 24 – 200 при e/f =29/87, ix = (a/b) (c/d) = 8/3z. РП при шлифовании колеса с винтовым зубом: 1 об. абразивного червяка (В1) → z/k (1 ± sв/T) об. шлифуемого колеса (В2±В4), где T – шаг винтовой линии зуба шлифуемого колеса; sв – вертикальная подача червяка. УКЦ: z/k (1 ± sв /T) = 1∙(99/99)∙(1500/1500)∙ix. ФН при e/f = 58/58: ix = (a/b) (c/d) = 8/[z(1±sв/T)]. Правила выбора знаков «+» или «-» и установки абразивного червяка такие же как и при установки червячной фрезы при обработке цилиндрических зубчатых колес. Для создания постоянного момента на шпинделе шлифуемого колеса и выборки зазора кинематической цепи электродвигатель М2 – шпиндель установлен гидротормоз, вращающийся от шпиндельной шестерни 156, через шестерню 26 и сменные шестерни k и m. Группа Фs(П3) сообщает поступательно-возвратное движение вертикальной подачи суппорту шлифуемого колеса. Внутренняя связь группы: вертикальные направляющие → суппорт, Внешняя связь – кинематическая цепь: М → 50/70 (или 68/52) → 1/34 → ТВ → суппорт (П3). В этой группе используется регулируемый электродвигатель. Диапазон его регулирования совместно с двухступенчатым перебором, переключаемым электромагнитными муфтами ЭМ1 и ЭМ2, обеспечивает подачу 3,78 – 165 мм/мин. Другие параметры настройки: исходная точка, путь и направление устанавливаются по упорам, обеспечивающим соответствующие переключения в схеме электроавтоматики. Одновременно с изменением направления движения вертикальной подачи синхронно изменяется направление движения Фv. В станке предусмотрены также кинематические группы врезания и правки абразивного круга. Группа врезания Вр(П4) – простая. Ее внутренняя связь: горизонтальные направляющие → шлифовальная бабка. Внешняя связь: гидроцилиндр 1 → шестерня 35 → храповой механизм → → винт 2 → рычаг 3 → следящий золотник 4 → → гидроцилиндр 5 с поршнем-винтом 6 → шлифовальная бабка (П4). Группа работает следующим образом. По команде от системы управления рейка поршень-гидроцилиндра 1 сообщает качательное движение шестерне 35, связанной с водилом собачки храпового механизма. Собачка поворачивает храповое колесо 120, а вместе с ним винт 2, который через рычаг 3 перемещает следящий золотник 4, перемещающий поршень-винт 6 гидроцилиндра 5 вместе с шлифовальной бабкой. Подачу врезания (параметр «скорость») настраивают по лимбу 7 через зубчатую передачу 24/180 на храповое колесо 120. Диапозон радиальной подачи врезания на один ход суппорта 0,02 – 0,08 мм. Команда на радиальное смещение шлифовальной бабки осуществляется от гидроэлектрического золотника, управляющего рейкой-поршнем, при подаче сигналов от конечного выключателя, установленного на стойке и регистрирующего крайнее положение при ходе суппорта шлифуемого колеса. Наладочное радиальное перемещение шлифовальной бабки осуществляют вручную от маховика 8 через передачу 30/75 на винт 6. Вспомогательная группа правки абразивного червяка Вс(В5П6) –сложная. Ее внутренняя связь: (В5) накатник → абразивный червяк → 90/90 → → 1/[iy = (a1/b1) (c1/d1)] → 66/66 → ТВ (П6). Внешняя связь: М3 → 26/78 → 2/36 → 62/64 → вал, несущий колесо z = 90. Группа настраивается на траекторию – гитарой iy; на скорость – изменением круговой частоты двухскоростного электродвигателя М3; на путь и исходную точку – упорами системы управления. Гитара iy. РП: 1 об. абразивного червяка → πmn перемещения накатника на шаг червяка, где mn – модуль нормальный абразивного червяка. УКЦ: πmn – 1 (90/90) iy (66/66) (tТВ = 2π). ФН: iy = mn/2. Модуль многониточного накатника равен или больше в целое число раз нормального модуля абразивного червяка. Абразивный червяк правится при малых скоростях и выключенном электродвигателе М1 по расчетной кинематической цепи (УКЦ): п = 1420 или 2850 (26/78) (2/36) (62/64) (90/90)=25 или 50 мин-1. Первое значение круговой частоты абразивного круга используется при правке на рабочем ходе, второе значение – при правке на ускоренном ходе.. Правка абразивного червяка бывает предварительная и окончательная и выполняется многониточным накатником или алмазными резцами. Накатник приводится во вращение абразивным червяком. Алмазные резцы устанавливают вдоль образующих профиля червяка в одной плоскости. Контроль профиля витка абразивного червяка осуществляют микроскопом, устанавливаемым на салазках механизма правки. Поворот суппорта на угол наклона зуба шлифуемого колеса осуществляют вручную квадратом однозаходного червяка червячного колеса 25. Смещение стойки с суппортом в горизонтальной плоскости для использования рабочей ширины абразивного червяка при шлифовании зубчатых колес осуществляют вручную маховиком 9 через передачу 20/100 и передачу винт – гайка 10. Гидросистема станка обеспечивает зажим шлифуемых колес, поджим заднего подшипника шпинделя абразивного червяка, выбор зазора в делительной цепи гидротормоза и отвод шлифовальной бабки.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

Группа настраивается на скорость – двухколесной гитарой iv, на направление – реверсом, функцию которого выполняет конечный выключатель 2ВК, реверсирующий направление вращения электродвигателя.

Группа настраивается на скорость – двухколесной гитарой iv, на направление – реверсом, функцию которого выполняет конечный выключатель 2ВК, реверсирующий направление вращения электродвигателя.

Рассмотрим одну из типовых структурных схем зубошлифовальных станков, работающего дисковыми и тарельчатыми шлифовальными кругами (рис.3.71). Группа Фv(В1). Ее внутренняя связь вращательная кинематическая пара подшипниковые опоры → шпиндель шлифовального круга, а внешняя связь М1 → 10 → 11 → шпиндель → В2. Движение В1 имеет замкнутую траекторию. Поэтому теоретически это движение можно настраивать только по двум параметрам – скорости и направлению. Однако практической необходимости в настройке этих параметров нет, и поэтому данное движение, как правило, не на- Рис.3.71. Схема зубошлифовального станка страивают.

Рассмотрим одну из типовых структурных схем зубошлифовальных станков, работающего дисковыми и тарельчатыми шлифовальными кругами (рис.3.71). Группа Фv(В1). Ее внутренняя связь вращательная кинематическая пара подшипниковые опоры → шпиндель шлифовального круга, а внешняя связь М1 → 10 → 11 → шпиндель → В2. Движение В1 имеет замкнутую траекторию. Поэтому теоретически это движение можно настраивать только по двум параметрам – скорости и направлению. Однако практической необходимости в настройке этих параметров нет, и поэтому данное движение, как правило, не на- Рис.3.71. Схема зубошлифовального станка страивают. .

.