|

|

Типовые унифицированные компоновки

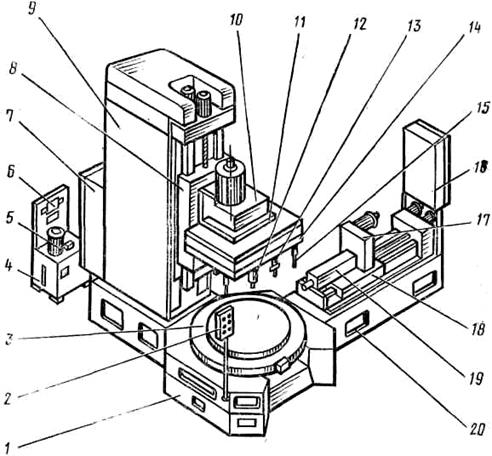

Рис.3. 117. Примеры компоновки агрегатных станков

Рис. 3. 118. Унифицированные узлы агрегатных станков

Значительное распространение получили агрегатные станки с многопозиционными поворотными столами и поворотными барабанами для параллельно-последовательной обработки одновременно нескольких деталей. На таких станках вспомогательное время сокращено до минимума, так как установка и снятие деталей на загрузочной позиции совмещено с обработкой на других позициях. Унификация узлов в типовых компоновках составляет до 90 %. Рассмотрим в качестве примера типовые унифицированные узлы вертикального агрегатного станка (рис. 3. 118). Унифицированы базовые детали (станина 1, стойка 9, боковая станина 20, уголник 11), силовые узлы (стол 8, а в станках других типов головки), шпиндельные узлы (шпиндельная коробка 14, расточная бабка 19, сверлильная бабка 10), узлы транспортировкм ( поворотный делительный стол 3, двухпозиционный делительный стол прямолинейного перемещения 18), узлы главного движения (коробка скоростей 17 с зубчатыми колесами или в других станках с ременным приводом), гидрооборудование (гидробак 4, насосная установка 5, гидропанель 6), электрооборудование ( центральный и наладочный пульты 2, электрошкаф силовых узлов 16, электрошкаф 7 станка), вспомогательные узлы (удлинитель 15, резьбовой копир 13, расточная пиноль 12). Специальные узлы, например, приспособление для крепления деталей имеют отдельные нормализованные элементы. Силовые узлы Силовые узлы предназначены для сообщения режущим инструментам движения резания (главного движения) и движения подачи (силовые головки) или движения подачи (силовые столы). Силовые головки, как правило, работают в полуавтоматических циклах, например: - быстрый подвод – рабочая подача – быстрый отвод – стоп. Иногда для получения более точных размеров по глубине перед быстрым отводом осуществляют выдержку на жестком упоре. Силовые головки по типу привода подачи делятся на электромеханические (кулачковые и винтовые) и гидравлические. По конструктивному признаку различают головки с выдвижной пинолью и подвижным корпусом. Силовые головки, у которых привод подачи расположен в этом же агрегате, называют самодействующими. В несамодействующих головках часть механизмов привода подачи (насос, панель управления) вынесены за пределы головки. Механическая пинольная самодействующая силовая головка (рис. 3. 119) обычно используется для обработки отверстий различными инструментами. Конструктивно такая головка выполнена в виде кинематических групп скорости резания Фv(В1) и подачи Фs(П2), объединенных общим электродвигателем и общим корпусом. Группа Фv(В1). Ее внутренняя связь: подшипниковые опоры пиноли 6 → шпиндель 7 (В1). Внешняя связь: М1 → редуктор 2 → вал 3 → шлицевое соединение вал 3–шпиндель 7 (В1). Группа подачи Фs(П2). Ее внутренняя связь: корпус головки → пиноль 6 (П2). Внешняя связь: М1 → редуктор 2 → вал 3 → червячная передача 10 → гитара сменных колес 4 (орган настройки is) → внешнее зубчатое зацепление выходной вал гитары 4-кулачок 8 (ТВ) →пиноль 6 (П2). Для предотвращения поломок инструмента при резком возрастании нагрузки в цепи подачи предусмотрена предохранительная муфта 9. Группа настраивается на скорость – двухколесной гитарой 4, на путь и исходное положение кулачком 8. Конечные выключатели 5 дают команды на торможение и выключение электродвигателя при возвращении пиноли в исходное положение. Во время работы корпус головки неподвижен. При наладке станка его можно перемещать вручную вдоль салазок посредством передачи винт-гайка (на схеме не показаны).

Рис. 119. Схема механической самодействующей силовой головки

Гидравлическая несамодействующая силовая головка (рис. 3.120) выполнена по схеме с подвижным корпусом. А часть механизмов гидропривода ее группы подачи, включающая резервуар для масла, насос с электродвигателем и гидропанель расположены отдельно. Группа скорости резания Фv(В1) головки. Ее внутренняя связь: подшипниковые опоры корпуса 5 → вал (шпиндель) 4. Внешняя связь: М1 →z2 /z3 → вал (шпиндель) 4. На передний конец вала 4 устанавливается зубчатое колесо, зацепляемое с первым зубчатым колесом шпиндельной коробки, устанавливаемой на фланце корпуса 5 головки. Примеры шпиндельных сверлильных коробок приведены при рассмотрении сверлильных станков в п 3.2.1., рис. 3.16. Группа подачи Фs(П2). Ее внутренняя связь: направляющие плиты 6 → корпус головки 5 (П2). Внешняя связь: насосная установка → гидропанель → трубопроводы → → гидроцилиндр 7 → корпус 5 головки (П2). Группа настраивается на скорость – регулируемыми дросселями гидропанели, на путь и исходное положение – упорами системы путевого управления при задании цикла работы.

Рис. 3. 120. Схема гидравлической несамодействующей силовой головки Силовые столы предназначены для установки узлов с самостоятельным приводом вращения (фрезерных, расточных и др. бабок) с целью осуществления рабочих циклов прямолинейных подач. В структуре агрегатного станка такой стол выполняет функцию группы подач Фs(П) с отдельным электрическим или гидравлическим двигателем подач. На рис. 3. 121 показана схема силового стола с электромеханическим приводом. Внутренняя связь: направляющие основания огрегата → стол 2, несущий плиту 1 (П). Внешних связей две: Первая внешняя связь, обеспечивающая рабочую подачу, имеет вид М1 → z14/x13 → z1/z12 → (is = z2/z3) → предохранительная муфта М2 → → z11/z10 → x9/z8 (муфта М1 включена) → z5/z4 → z6/z7 → →ТВ (передача винт-гайка) → стол 2 (П). Вторая внешняя связь, обеспечивающая позиционирование (быстрый подвод и отвод) стола 2 имеет вид М2 → z5/z4 (муфта М1 выключена) → z6/z7 → →ТВ (передача винт-гайка) → стол 2 (П).

На скорость (рабочую подачу) группа настраивается гитарой is. При необходимости получения двух рабочих подач в цикле устанавливают двухскоростной электродвигатель М1.

Рис. 3.121. Кинематическая схема силового стола

Управление циклом работы стола осуществляется посредством передвижных упоров 4,закрепленных на линейке 3 и действующих на конечные выключатели 5 системы управления. Гидропанели Гидропанели применяют для управления циклом работы силовой головки. В гидропанели скомпонованы все приборы и аппараты, осуществляющие пуск, останов, изменение величины подачи, реверс и т.д. Гидропанели, как правило, унифицированы. На рис. 3.122 показана гидросхема привода подачи силовой головки, включающая сдвоенный насос 1.1 -.12, гидропанель 24 и силовой цилиндр 23 с закрепленным штоком. Гидропанель обеспечивает быстрый подвод, две рабочие подачи (первую и вторую), выдержку на жестком упоре, быстрый отвод в исходное положение, остановку силовой головки. Для получения такого цикла гидрораспределитель 10 может занимать пять положений, фиксируемых подпружиненным фиксатором 9. Крайние положения гидрораспределитель 10 занимает при включении соленоидов 15 и 19. В этот момент масло от насоса 1.2 быстрого хода поступает в правую или левую полости плунжера 17, смещая его до упора. Тогда через реечную передачу вверх или вниз смещается гидрораспределитель 10. Промежуточные положение гидрораспределителя зависят от положения ролика 8, упирающегося в упоры.

Рис. 3. 122. Гидросхема группы подачи силовой головки

Для получения быстрого подвода включается соленоид 19. При этом положении гидрораспределителя полости а и б соединяются, а полость в изолируется. Масло поступает в полость б от насоса 1.1 по трубопроводу 4, а от насоса 1.2 рабочих подач через подпорный клапан 21 и трубопровод 22. Из полости а, соединенной с полостью б, масло поступает в правую полость цилиндра 23. Вытесняемое масло через обратный клапан 12 и гидрораспределитель 10 вновь поступает в правую полость цилиндра, способствуя тем самым увеличению подачи насоса. Для получения первой рабочей подачи (положение показано на рис. 3.122) масло от насоса 1.1 через фильтр 2, трубопровод 3, дроссель 6, дозирующий клапан 5 и полость а поступает в правую полость цилиндра 23. Вытесняемое масло сливается в бак через клапан 12 и полость в. Излишки масла сливаются через переливной клапан 25.2. Масло от насоса 1.2 сливается в бак; в схеме предусмотрен предохранительный клапан 25.1. Для получения второй рабочей подачи (медленной) масло от насоса 1.1 поступает в цилиндр, пройдя два дросселя 6 и 7. При позиции «Останов» масло от насосов 1.1 и 1.2 по трубопроводам 22 и 4 сливается в бак. При быстром отводе гидрораспределитель 10 занимает самую верхнюю позицию. Тогда масло от насосов 1.1 и 1.2 по трубопроводам 4 и 26 – 22 поступает в полость б, а оттуда через обратный клапан 11 – в левую полость цилиндра 23. Из правой полости масло через гидрораспределитель 10 и трубопровод 18 сливается в бак. Выдержка на жестком упоре становится возможной, когда торец цилиндра встречает при движении упорный винт. В этом случае давление масла в системе повышается и датчик 13 реле давления 14 дает команду на включение соленоида 15 и быстрый отвод головки. Рассмотренная схема обеспечивает бесступенчатое регулирование подачив пределах 7 - 800 мм/мин и ускоренный ход порядка 3 – 7,5 м/мин. Кроме этого, малое время холостых ходов обеспечивается достаточной точностью переключения с ускоренных ходов на рабочие подачи и наоборот. Причем выег составляет 0,18 – 0,47 мм. Большая жесткость, надежная защита от перегрузки, самосмазываемость деталей привода обеспечивают силовой головке высокие эксплуатационные качества. К числу недостатков гидравлических силовых головок относится сложность гидропанелей в эксплуатации и ремонте, нестабильность подачи при резко изменяющихся силах резания. С помощью гидравлических силовых головок нельзя производить резьбонарезные операции.

Шпиндельные узлы

К шпиндельным узлам относятся шпиндельные коробки, сверлильные, расточные, фрезерные и револьверные бабки. Шпиндельные коробки предназначены для размещения рабочих шпинделей и передачи движения от выходного вала силовой головки к шпинделям. Шпиндельные коробки используются для выполнения сверлильно-расточных операций. Имеются также модификации для нарезания резьбы в отверстиях. Сверлильные, расточные, фрезерные бабки предназначены для обработки одним шпинделем. Револьверная бабка дает возможность вести обработку тремя инструментами, например сверлом,зенкером, разверткой. Для сообщения инструменту движения подачи бабки устанавливают на силовых столах. Корпусы бабки имеют фланцы для установки привода вращения шпинделя.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|