|

|

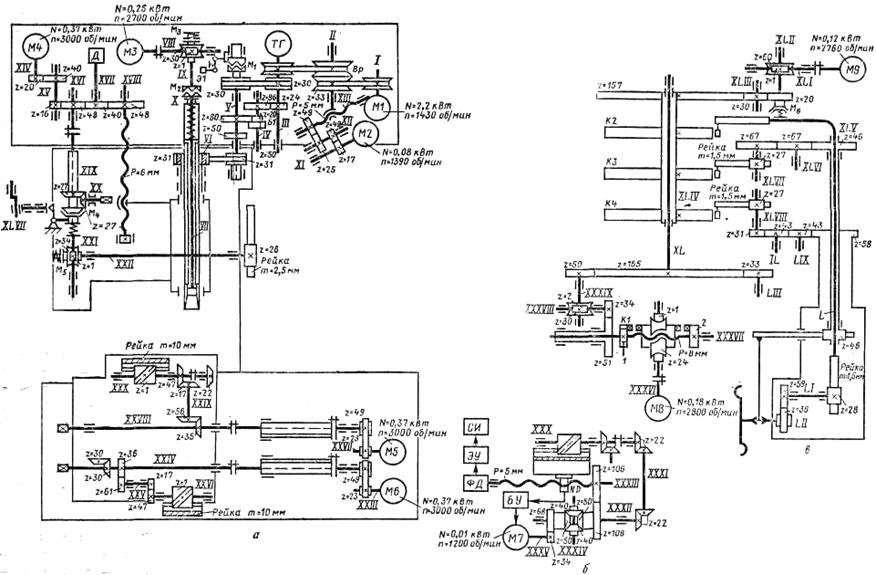

Многооперационные станки с ЧПУМногооперационным станком (обрабатывающим центром) называется станок с ЧПУ, обеспечивающий совмещение многих технологических операций на сложных деталях с разных сторон без их перебазирования и с автоматической сменой инструмента. Они делятся на станки для обработки деталей типа корпусных и типа тел вращения. Станки для обработки деталей типа тел вращения характеризуются меньшим разнообразием и распространены в меньшей степени. Рассмотрим многооперационные станки для корпусных деталей. На них можно осуществлять все сверлильно-фрезерно-расточные операции. Производительность изготовления деталей на таких станках в 4 - 10 раз выше, чем на универсальных станка. Это происходит за счет существенного сокращения затрат вспомогательного и подготовительно-заключительного времени, интенсификации режимов резания, сокращения времени на контрольные операции и т.д. На этих станках вручную лишь устанавливают и закрепляют деталь. Для сокращения времени загрузки заготовок и съема готовых деталей используют устройства для автоматической смены приспособлений – спутники, маятниковые столы, поворотные столы, работающие поочередно. При проектировании применяется агрегатирование узлов многооперационных станков. Различают многооперационные станки вертикальной и горизонтальной компоновки. Вертикальные многооперационные станки, характеризующиеся вертикально расположенным шпинделем, предназначены для деталей, обрабатываемых с одной стороны. Их выполняют по типу: вертикального консольного или бесконсольного фрезерного станка; одностоечного или двухстоечного координатно-расточного станка; продольно-фрезерного станка. Горизонтальные многооперационные станки предназначены для обработки деталей с двух – четырех сторон, а иногда и пяти сторон. Их выполняют по типу горизонтальных консольно-фрезерных горизонтально-расточных станков. Шпиндель в таких станках расположен горизонтально. Наиболее распространены станки, имеющие крестовый и поворотный столы, вертикально перемещающуюся шпиндельную бабку. Точностные характеристики многооперационных станков должны обеспечивать выполнение как предварительных, так и финишных операций, поэтому их выпускают классов точности П и В. Многооперационные станки оснащаются позиционными, контурными и универсальными системами ЧПУ. Минимальное число управляемых координат равно трем. Системы управления обеспечивают направление и величину рабочих перемещений, выдают команды на выполнение вспомогательных функций: автоматический поиск инструмента и его смену после обработки, установку шпинделя в определенное положение при смене инструмента, изменение режимов обработки, включение и отключение СОЖ в зону обработки, реверс шпинделя при выполнении резьбонарезных операций, фиксацию исполнительных звеньев после их позиционирования и т. д. Вертикальный сверлильно-фрезерно-расточной полуавтомат модели 243ВМФ2. Педназначен для комплексной обработки деталей небольших и средних размеров при подходе инструмента с одной стороны. Класс точности станка В. Обеспечивает точность расстояний между осями обработанных отверстий 0,016 мм; точность диаметра отверстий 0,01 мм. Относится к станкам с ЧПУ второго поколения. Техническая характеристика. Наибольший диаметр сверления 25 мм, наибольший диаметр растачивания 160 мм; размеры рабочей поверхности стола 320×560 мм; число инструментов в магазине 30; число частот вращения шпинделя 21; пределы частот вращения шпинделя 40 – 2500 мин-1; число ступеней подач 30; пределы подач по осям координат X′, Y′, Z 3,15 – 2500 мм/мин; скорость быстрого перемещения по управляемым осям 3000 мм/мин. Станок оснащен устройством ЧПУ типа «Размер 2М». Точность позиционирования 0,02 мм. Число управляемых координат (всего/одновременно) 3/2. Система ЧПУ позволяет ввести 35 коррекций по длине и 5 коррекций по радиусу. Кинематическая структура станка (рис. 3.107) содержит традиционные для координатно-расточных станков группы скорости резания Фv(В1), вертикальной подачи шпинделя Фs1(П3), продольной подачи стола Фs2(П5), поперечной подачи салазок Фs3(П6), а такжевспомогательные группы Вс(В2), Вс(П4), Вс(В7), Вс(В8) обеспечивающие автоматизацию движений.

Рис. 3. 107. Кинематическая схема многооперационного вертикального сверлильно-фрезерно-расточного полуавтомата с ЧПУ модели 243ВМФ2 Группа Фv(В1). Ее внутренняя связь: подшипниковые опоры → шпиндель (В1). Внешняя связь: М1 → двухременной вариатор Вр → трехступенчатая коробка скоростей → зубчатоременная передача 31/31 → шпиндель (В1).

Переключение скоростей осуществляется перемещением блока Б1 и муфты М1. При включении муфты М1 от электромагнита Э1 постоянного тока получают верхний диапазон частот вращения шпинделя, так как движение с вала 111 на вал V передается через зубчатоременную передачу 30/30. Два нижних диапазона получают при переключении блока Б1 двумя электромагнитами (на схеме не показаны). Внутри каждого диапазона скорость изменяется вариатором. Шпиндель станка 8 (рис.3. 108) размещен в гильзе 7 на высокоточных под-шипниках, Зажим инструмента происходит пакетом тарельчатых пружин 3, действующих на инструмент с помощью шомпола 1, соединенного с байонетным замком 2. Усилие пружин регулируется гайкой 4. Зуб планки 5, взаимодействуя с зуб- Рис. 3.108. Шпиндельчатым колесом 6, закрепленным на шомполе 1, станка препятствует случайному провороту байонета. крутящий момент от шпинделя к инструменту передается поводками, расположенными на торце шпинделя. Вспомогательная группа Вс(В2) привода вращения шомпола (рис. 3. 107, а) предназначена для размыкания и замыкания байонетного замка шомпола с инструментом в крайнем верхнем положении гильзы, а также для вращения инструмента в случае несовпадения ведущих шпонок инструмента и шпинделя во время автоматической смены инструмента. Ее внешняя связь: М3 → 1/30 → муфта М2 → шомпол (В2). Двигатель М3 включается по команде микропереключателя, расположенного на инструментальном магазине, только в положении автооператора (рука для смены инструментов) под шпинделем. Группа Фs1(П3) подач шпинделя и группа Вс(П4) установочного перемещения шпиндельной головки (координата Z) оснащены общим электродвигателем постоянного тока М4 типа МИ22ФТ. Внешняя связь группы Фs1: М4 → 20/40 → 16/48 → 48/40 → 40/48 → ТВ XV11(винт - гайка качения) → → ползун перемещения гильзы шпинделя (П3). Параметр скорость регулируется изменением частоты ротора электродвигателя. Для обеспечения самоторможения пары винт – гайка качения при отжиме инструмента служит тормоз, установленный на винте. Внешняя связь группы Вс(П4): М4 → 20/40→16/48→ шлицевой вал XV1 - втулка X1X → муфта М4 → 1/34→ ТВ (зубчато-реечная передача) → шпиндельная головка (П4). Муфта М4 включается от механизма зажима головки. Муфта М5 является предохранительной. Гильза и шпиндельная головка перемещаются синхронно. При отключении муфты М4 шпиндельная головка останавливается, а шпиндель продолжает перемещаться. Шпиндельная головка и гильза уравновешены противовесами. На валу XV11 установлен фотоэлектрический датчик D, который служит для отсчета перемещений гильзы и шпиндельной головки. Скорость быстрого перемещения гильзы шпинделя определяется из выражения где 0,001 – величина перемещения за один управляющий импульс, мм. Группы Фs2(П5) продольной подачи стола и Фs3(П6) поперечной подачи салазок выполнены одинаково и оснащены электродвигателями постоянного тока соответственно М5 и М6 типа МИ22ФТ. При выполнении сверлильно-расточных переходов и вспомогательных перемещений по программе эти группы выполняют функцию групп позиционирования. Внешняя связь группы Фs2: М5 → зубчато-ременная передача 23/49 → 35/56 → 27/47 → червячно-реечная передача → продольный стол (П5). Внешняя связь группы Фs3: М6 → зубчато-ременная передача 23/49 → 36/61 → 17/47 → червячно-реечная передача → поперечные салазки (П6). Обе группы настраиваются на скорость, путь, исходное положение и направление по программе. Измерительные винты отсчетно-измерительных систем кинематически связаны с приводными червяками соответственно через колесо z=22 на валу XXX и z=30 на XX1V. Рассмотрим принцип действия отсчетно-измерительной системы станка на примере отсчетной системы стола (рис.3. 107, б). Винт-якорь XXX111 индуктивного датчика ИД связан с перемещением исполнительного органа через червячно-реечную передачу, вал XXX, конические передачи 22/22, планетарный дифференциал, передачу 108/106. Возникающий при перемещении сигнал рассогласования воспринимается блоком управления БУ, дающим команды электродвигателю М7 типа РД-09. Двигатель, уменьшая сигнал рассогласования, доворачивает винт-якорь XXX111 через передачу 34/68, планетарный дифференциал и передачу 108/106. Вследствие такой обратной связи винт-якорь вращается синхронно движению исполнительного органа. Отсчет угла поворота винта-якоря производится круговым фотоэлектрическим датчиком ФД (импульсным измерительным преобразователем). Возникающий в фоторезисторах электрический сигнал преобразуется электронным устройством ЭУ в импульсы, воспринимаемые счетчиком импульсов СИ. Шаг импульсов соответствует 0,001 мм перемещения исполнительного органа (дискретность отсчета). Счетчикимпульсов формирует в числовом виде полную информацию о величине перемещения исполнительного органа и управляет электродвигателем М5 привода подач стола. Зажим шпиндельной головки, стола, салазок и гильзы осуществляется автоматически по программе от асинхронных электродвигателей через ряд зубчатых передач. Механизм автоматической смены инструмента состоит из инструментального магазина на 30 инструментов и автооператора с приводом. Механизм выполнен в виде отдельного узла, расположенного на стойке станка. Цикл смены инструмента (рис. 3. 109): - магазин подает инструмент в позицию загрузки-выгрузки (во время обработки); - рука поворачивается, захватывает инструмент, выносит его из магазина и устанавливает в положение, когда оси шпинделя и инструмента параллельны; - гильза и шпиндельная головка перемещаются в крайнее верхнее положение, контролируемое микропереключателями, шомпол отжимает инструмент, но он остается пока в байонетном зажиме; - рука захватывает отработавший инструмент, в этот момент начинает вращаться шомпол (вращение шомпола рассмотрено выше), инструмент выпадает из замка и рука движением вниз извлекает инструмент из шпинделя; - рука поворачивается на 1800 и вставляет очередной инструмент в шпиндель; - рука совершает все движения в обратной последовательности, вставляя отработанный инструмент в свое гнездо. Одновременно происходит зажим очередного инструмента в шпинде- ле. Так как шомпол вращается, то зуб инструмента западает в байонет, а ведущие выступы шпинделя – в пазы инструмента. Инструмент фиксируется в шпинделе, а шомпол замыкает байонетный замок и останавливается. Время смены инструмента составляет около 5 секунд. Магазин выполнен в виде барабана со втулками, в которые устанавливают инструмент. Втулки предохраняют хвостовики оправок от пыли и грязи. Оправки крепят в магазине с помощью пружин. С барабаном кинематически связаны три кодовых диска, лепестки которых проходят сквозь прорези бесконтактных конечных выключателей, закрепленных на корпусе. Выходные сигналы выключателей, закодированные в двоично-десятичном коде, обеспечивают выбор позиции барабана. Вращение магазина (см. рис. 3. 107, в) осуществляется группой Вс(В7). Внешняя связь группы: М8 → 1/34 → винт-вал XXXV11 → 51/34 → 2/30 →50/165 → вал XL, на котором расположен магазин (В7). Магазин за один оборот винта-вала поворачивается на один шаг, т. е. на 1/30 оборота.

Рис.3. 109. Схема работы автооператора

При получении команды на поиск инструмента начинает вращаться червячное колесо z = 24 с внутренней резьбой. При этом винт-вал XXXV11 перемещается вдоль своей оси влево или вправо в зависимости от направления вращения до тех пор, пока фиксатор 1 не выйдет из продольного паза кулачка К1. В этот момент торцовые выступы на червячном колесе входят в зацепление с выступами на кулачке К1 или диске 2 и винт-вал и соответственно магазин начинают вращаться. При вращении магазина бесконтактные выключатели посылают сигналы в систему ЧПУ. При совпадении полученного сигнала с заданным по программе система ЧПУ дает команду на реверс электродвигателя. В этом положении нужное гнездо магазина перебегает позицию загрузки-выгрузки. Винт-вал поворачивается в противоположную сторону до западания фиксатора 1 в паз кулачка К1. При этом винт-вал начнет перемещаться в осевом направлении до тех пор, пока не сработает микропереключатель, дающий команду на остановку электродвигателя. Автооператор (рука) выполняет движения: поворот, осевое перемещение и опрокидывание. Эти движения выполняются группой Вс(В8), внешнняя связь которой имеет вид: М9 → 1/60 → 20/30 → 30/157 → вал XL1V с кулачками К2, К3, К4. На каждом кулачке дискового типа имеются замкнутые кривые, определяющие перемещение руки. От кулачка К2 с помощью толкателя через вал-рейку XLV, реечное колесо 28 и зубчатую передачу 59/36 рука поворачивается вокруг центральной оси L11. От кулачка К3 через рейку и реечное колесо 27, вал XLV11, зубчатую передачу 67/46 получает вращение полый вал L, который посредством реечного колеса 46 перемещает рейку и соответственно руку с инструментом вдоль их оси. Кулачок К4 с помощью толкателя, рейки и реечного колеса 27 через вал XLV111 и зубчатую передачу 31/58 осуществляет поворот автооператора на 900. Промышленные роботы

Автоматизация вспомогательных операций смены заготовок и деталей на станках с ЧПУ создает предпосылки для внедрения «безлюдной» технологии в механообрабатывающем производстве, а также повышает его эффективность за счет сокращения простоев станков между отдельными рабочими циклами. Из-за многообразия компоновочных схем станков и способов их загрузки, а также типов изготавливаемых деталей конструкции устройств для автоматической смены заготовок могут быть различными. В автоматизированных станочных системах данные устройства, как правило, включают в состав гибкого производственного модуля для соединения его с транспортными и накопительными устройствами. При этом выбор конструкции загрузочного устройства к станку зависит от принятой схемы транспортно-накопительной системы. В то же время загрузочные устройства целесообразно механически отделить от станка. Конструктивная автономность устройств автоматической смены заготовок создает возможность их проектирования в виде достаточно универсальных манипуляционных механизмов, имеющих собственные приводы и средства электро-, гидро- или пневмоавтоматики. Первые механизмы такого типа были созданы в 60-ые годы прошлого столетия. Так в статье, опубликованной в одном из машиностроительных журналов, посвященной появлению на заводах США манипуляционных механизмов первого поколения, сообщалось, что в американской металлообрабатывающей промышленности появился новый тип производственного рабочего. Он не состоит в профсоюзе, не пьет кофе в обеденный перерыв, работает 24 ч в сутки и не интересуется пособиями или пенсионной оплатой. Он осваивает новую работу за несколько минут и всегда выполняет ее хорошо. Он никогда не жалуется на жару, пыль и запахи и никогда не получает увечий на работе. Он – промышленный робот (ПР).

На металлообрабатывающих предприятиях ПР выполняют формообразующую, т.е. основную производственную функцию технологической машины, например, роботы-сварщики, роботы-сборщики; транспортную функцию роботы-манипуляторы, транспортирующие заготовки, устанавливающие и снимающие их со станков; контрольную функцию роботы-контролеры. Таким образом, ПР – это автономно Рис. 3.110. Классическая структура работающая машина – автомат, пред- промышленного робота назначенная для воспроизведения не- которых двигательных и умственных функций человека при выполнении вспомогательных и основных производственных операций без непосредственного участия человека и наделенная для этого некоторыми его способностями (слухом, зрением, осязанием, памятью и т.п.), а также способностью к самообучению и адаптации к внешней среде.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

Группа настраивается на скорость трехступенчатой коробкой скоростей и двухременным вариатором. При отклонении скорости (круговой частоты шпинделя) от заданной, тахогенератор ТГ на валу 111 включает электродвигатель М2, который через зубчатые передачи 17/49 и 25/49 и винт X111 смещает ось подвижных дисков вариатора, что изменяет его передаточное отношение. Вариатор обеспечивает регулирование круговой частоты в диапазоне 1 : 4.

Группа настраивается на скорость трехступенчатой коробкой скоростей и двухременным вариатором. При отклонении скорости (круговой частоты шпинделя) от заданной, тахогенератор ТГ на валу 111 включает электродвигатель М2, который через зубчатые передачи 17/49 и 25/49 и винт X111 смещает ось подвижных дисков вариатора, что изменяет его передаточное отношение. Вариатор обеспечивает регулирование круговой частоты в диапазоне 1 : 4.

Три составные элемента ПР собраны в единое целое (рис. 3. 110) – работающая рука 1, передвигающиеся «ноги» 3 и анализирующий действия искусственный интеллект (память) 2.

Три составные элемента ПР собраны в единое целое (рис. 3. 110) – работающая рука 1, передвигающиеся «ноги» 3 и анализирующий действия искусственный интеллект (память) 2.