|

|

Глава V. ОБОРУДОВАНИЕ ДЛЯ ПЕРЕМЕШИВАНИЯ

На мясокомбинатах осуществляют перемешивание жидкостей, сыпучих веществ, вязких и твердых тел со многих технологических процессах в целях получения однородности смешиваемого продукта, приготовления растворов, интенсификации тепловых процессов или вымешивания продукции в соответствии с требованиями технологического процесса Перемешивание может быть механическое, которое осуществляется 'при помощи мешалок различных конструкции, и пневматическое, производимое сжатым воздухом, газом или паром, подаваемыми под давлением в толщу перемешиваемого продукта. Перемешивание при помощи звука или электрогидравлического эффекта не получило пока распространения па предприятиях мясной промышленности. Механические мешалки

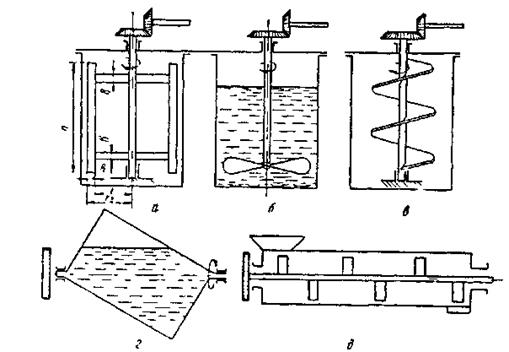

Механические мешалки — машины, в которых перемешивание осуществляется при помощи поступательно-возвратно движущихся или вращающихся плоских или наклонных лопастей разной формы, вращающихся винтовых (пропеллерных) лопастей, шнеков или безлопастных емкостей специальной формы Мешалки различают по расположению основной емкости (горизонтальные, вертикальные или наклонные) и по характеру работы (периодического или непрерывного действия). Кроме того, мешалки могут быть открытого или закрытого типов. Выбор тонили иной конструкции мешалки зависит от рода перемешиваемого продукта, необходимой степени и интенсивности перемешивания и других факторов. На рис. 95 представлены принципиальные схемы наиболее часто применяемых на мясокомбинатах механических мешалок Вертикальная лопастная мешалка. Мешалка (рис. 95, а) применяется для перемешивания крови, жира, бульонов, различных экстрактов. Она может быть снабжена нагревающей или охлаждающей рубашкой. Мешалка состоит из вертикальной емкости и вала с лопастями, приводимого в движение от электродвигателя через редактор и передачу из конических шестерен. Лопасти могут быть различного сечения и различно расположенными относительно оси вращения. Мешалки этого типа используют в основном для споконйного перемешивания при сравнительно небольшом числе оборотов вала с лопастями (до 120 об/мин). Винтовая (пропеллерная) мешалка. Эта мешалка (рис. 95,6) состоит из вертикальной (или горизонтальной) емкости и вала с изогнутыми лопастями в виде винта (пропеллера), при вращении которых перемешиваемая среда движется не только в плоскости вращения, но и в продольном направлении. Пропеллерные мешалки применяют главным образом для интенсивного перемешивания жидкостей при растворении солей, быстром смешивании холодных и теплых слоев жидкостей, дефибринировании крови.

Рис. 95. Схемы устройства мешалок: а — кортикальной лопастной б— бинтовой (пропеллерной), в— шнековой, г— беллонастной, д — горизонтальной лопастной.

Шнековая мешалка. Эта мешалка (рис. 95, в) так же,как и винтовая, создает достаточное хорошее перемешивание вдоль вала, на котором в качестве рабочего органа надет сплошной, спиральный или лопастной шнек. Мешалка состоит из емкости и вала со шпеком, приводимым во вращение от электродвигателя через передачу Вертикальные шнековые мешалки применяют для смешивания жидкостей, горизонтальные — для смешивания сыпучих или вязких продуктов. Безлопастная мешалка. Мешалка (рис 95, г) представляет емкость (разной формы у сечения), эксцентрично установленную относительно оси вращения, благодаря чему при повороте вала на 180° жидкость (или сыпучие вещества) внутри емкости, кроме вращательного движение вдоль оси и достаточно хорошо перемешивается. Безлопастные мешалки применяют в том случае, если механическое воздействие лопастей на продукт нежелательно (дефибринирование крови и пр ). Горизонтальная лопастная мешалка. Эту мешалку (рис. 95, д) используют обычно для перемешивания сыпучих продуктов (мука, соль, шквара, альбумин и др.). Состоит она из горизонтально расположенной емкости и вала с лопастями, которые могут быть различной формы и сечения. Производительность мешалок определяют по следующим формулам: а) для мешалок периодического действия

где а — коэффициент заполнения или использования полезной емкости мешалки, зависящий от конструкции мешалки и рода перемешиваемого продукта; V — геометрическая емкость резервуара мешалки, ,м3; r — плотность перемешиваемого продукта, кг/м3; t— полная продолжительность цикла перемешивания (включая загрузку и выгрузку из мешалки), мин.Среднее практическое значение а при перемешивании жидкости в вертикальной мешалке составляет 0,6—0,7; кусковых, вязких и сыпучих продуктов в горизонтальной мешалке соответственно 0,4—0,7; 0,5—0,7 и 0,3—0,6;

б) для мешалок непрерывного действия где: а — коэффициент заполнения мешалки (значения см. выше); F— площадь поперечного сечения емкости мешалки, м2; v— скорость перемещения продукта вдоль оси вала мешалки при перемешивании, м/сек; r — плотность перемешиваемого продукта, кг/м3.

Мощность двигателя к мешалке зависит от ряда факторов, в том числе вязкости перемешиваемого продукта, плотности, числа оборотов вала с лопастями, формы расположения лопастей, их количества, угла наклона и т. д. В общем виде мощность двигателя мешалок можно определить по следующей формуле:

где: Р — сопротивление, оказываемое перемешиваемым продуктом при движении лопасти, н; v - скорость движения лопасти, м/сек; h - общий к. п. д. привода мешалки; hа – коэффициент запаса мощности. Наибольшую трудность представляет определение Р.

Пользуясь формулами для расчета механических мешалок, можно предложить следующую упрощенную схему расчета мешалок. При поступательном движении лопасти площадью f м2со скоростью vм/секв среде продукта с плотностью r кг/м3масса жидкости, захватываемой лопастью за единицу времени, составляет где: y — коэффициент, зависящий от формы лопасти и соотношения ее высоты и длины. Вследствие вязкости жидкости этот коэффициент больше единицы и принимается обычно в пределах 1,2—1,5. Работа, затрачиваемая на перемещение продукта (или сопротивление среды), может быть найдена по формуле

где K — коэффициент сопротивления движению лопасти, который равен

Мощность, необходимая для перемещения лопасти, составляет

где h— к. п. д. привода мешалки (h =0,75 - 0,8).

При вращательном движении лопасти сопротивление среды определяют по формуле

где: vмакс —максимальная скорость на конце лопасти;

где: n — число оборотов лопасти в минуту; rмакс — максимальный радиус вращения (от оси до конца лопасти), м.

Из формулы (II—47) видно, что сопротивление вращающейся лопасти в 3 раза меньше, чем у поступательно движущейся лопасти при той же скорости перемещения. Мощность, потребную для вращательно движущейся горизонтальной лопасти, определяют по формуле

Для вертикально вращающейся лопасти сопротивление среды определяют по формуле

где K —коэффициент сопротивления лопасти;

h — высота лопасти, м; w — угловая скорость вращения лопасти, радиан;

r2— наружный радиус вращения лопасти, м; r1 — внутренний радиус вращения лопасти, м.

Помимо указанного лобового сопротивления при вращении лопастей мешалок, возникает еще трение о боковые поверхности лопасти, но величина этого сопротивления незначительна и составляет примерно 0,5% лобового сопротивления, поэтому при расчетах мешалок им можно пренебречь. В мешалках с винтовыми (пропеллерными) лопастями поверхность жидкости, ометаемую винтом, находят по формуле

где D1 —диаметр винта, м; e — коэффициент, учитывающий уменьшение площади описываемой винтом (e — 0,25 D1).

Давление, создаваемое винтом:

где: Р — скоростной напор, кг/м2, hг — гидравлический к. п. д лопасти (hг =0,8-0,9).

Скоростной напор Р находят по формуле

где: р — плотность перемешиваемой среды, кг/м3; w0 — скорость движения жидкости по оси винта, м/сек; wS — скорость движения жидкости в резервуаре мешалки, м/сек.

Мощность, потребная для вращения винта мешалки, определяется по формуле

где: V- объем жидкости, просасываемый через винт мешалки, м2 за 1 сек; ре — давление, создаваемое винтом, кг/м2; h — механический к. п. д. привода мешалки.

Пример. Определить производительность и потребную мощность двигателя вертикальной лопастной мешалки для жира (см. рис. 95, а), если дано: диаметр резервуара мешалки D = 1200 мм; высота его Н = 1600 мм; коэффициент заполнения мешалки а = 0,7; плотность жира р = 985 кг/м3; продолжительность перемешивания t — 18 мин;число оборотов вала мешалки n = 35 в минуту; ширина лопасти b — 80 мм;высота вертикальной лопасти h = 1300 мм;длина горизонтальной лопасти r1 = 470 мм;количество горизонтальных лопастей 4; вертикальных 2. Определяем производительность мешалки по формуле (II—41)

Находим мощность, потребную для преодоления сопротивления горизонтальных лопастей.

Коэффициент сопротивления по формуле (II—45) составит

Площадь лопасти

Скорость движения лопасти по формуле (II—48)

Тогда мощность по формуле (II—47) будет равна

Находим мощность, потребную для преодоления сопротивления для вертикальных лопастей Угловая скорость вертикальных лопастей

Тогда по формуле (II—50) имеем

Полная мощность всех лопастей мешалки

При к. п. д. мешалки h = 0,8 мощности электродвигателя мешалки составит

Пример. Определить мощность электродвигателя пропеллерной мешалки для растворения соли, если диаметр резервуара мешалки равен 1200 мм, высота 900 мм, интенсивность перемешивания 6 объемов в минуту, диаметр винта мешалки 600 мм,плотность раствора 1100 кг/м3.

Геометрическая емкость резервуара равна

Объем жидкости, проходящей за 1 секчерез мешалку, составляет

Поверхность жидкости, сметаемая винтом, по формуле (II—51) равна

Скорость движения жидкости по оси винта

Скорость движения жидкости в резервуаре

Скоростной напор по формуле (II—53) будет равен

Давление, создаваемое винтом, по формуле (II—52) составляет

Теперь находим мощность электродвигателя по формуле (II—54)

Мощность электродвигателя лопастной мешалки для фарша можно определить по удельному расходу энергии по формуле

где: q — удельный расход энергии на перемешивание фарша, который принимают 2,5—2,6 квт . ч на 1 т фарша; А — производительность мешалки, т/ч; h — к. п. д. лопастей мешалки (h = 0,7-0,8).

В колбасно-кулинарных цехах перемешивают мясо разных сортов с посолочными компонентами, мясной фарш для выработки колбас, пельменей, котлег, мясных хлебов и тесто для изготовления пирожков и пельменей. Эту операцию осуществляют при помощи лопастных фаршемешалок. Фаршемешалка ФМ-140.Машина (рис. 96) состоит из двух чугунных литых стоек 1, соединенных поперечными связями. На стойках, на двух цапфах, установлена дежа (корыто) 2из нержавеющей стали, которая может поворачиваться вокруг оси при загрузке и выгрузке при помощи рукоятки 7. Для облегчения поворота корыта емкостью 140 л,который производится вручную, имеется противовес (груз), закрепленный на тросе, перекинутом через ролик и соединенный с корытом. Внутри корыта имеются две Z-образные лопасти 3, луженые пищевым оловом. Привод в движение ведущей лопасти осуществляется от электродвигателя 4 мощностью 2,8 кВт и числом оборотов 1420 в минуту, через червячный редуктор 5 с передаточным числом i — 15. Другая лопасть приводится в движение через пару цилиндрических шестерен 6, надетых на валы лопастей. Число оборотов ведущей лопасти 95 в минуту, ведомой — 44 в минуту. Расстояние между осями лопастей 264 мм.Привод лопастей мешалок показан на кинематической схеме. В местах прохода валов лопастей через боковые стенки корыта устроены специальные уплотнительные сальники для того, чтобы предотвратить попадание смазки в продукт. Для подтяжки сальниковых уплотнений имеются специальные фланцы.

Рис. 96. Фаршемешалка ФМ-140: 1 — стойки, 2 — корыто; 3 — лопасти; 4 — электродвигатель; 5 — червячный редуктор; 6 — шестерни привода; 7 —рукоятка поворота корыта.

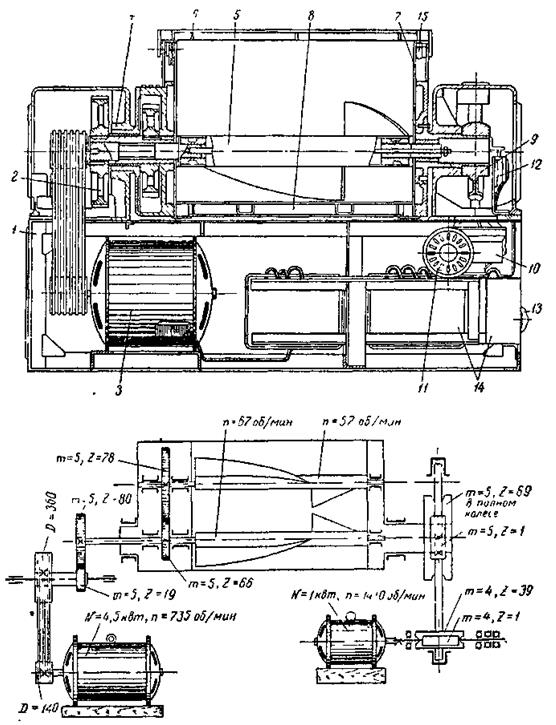

Все вращающиеся детали машины (кроме лопастей) закрыты ограждениями. Продукцию загружают в машину при опрокинутом корыте, после чего его поворачивают, ставят в вертикальное положение и включают электродвигатель. По окончании перемешивания наклоняют корыто и выгружают продукт, при этом электродвигатель не выключают и используют вращение лопастей для выгрузки продукта. Затем машину вновь загружают и начинают новый цикл перемешивания. Фаршемешалка ФЛШ-300. Машина (рис. 97, а) емкостью корыта 300 л применяется на мясокомбинатах большой и средней мощности. Она состоит из сварной станины 1, на которой с левой стороны расположен механизм вращения лопастей 2, а с правой — механизм для опрокидывания корыта. Лопасти 5 приводятся в движение от электродвигателя 3 мощностью 4,5 кет и числом оборотов 735 в минуту. Ведущая лопасть имеет 67 об/мин, ведомая 57 об/мин, что достигается при помощи шестеренчатой передачи Лопасти вращаются в корыте 7, имеющем крышку 6 и в нижней части рубашку 8, в которую можно подавать пар или горячую воду для подогрева продукта во время перемешивания.

Рис. 97. Фаршемешалка ФММ-300 (общий вид и кинематическая схема). 1 — станина, 2 — механизм привода лопастей, 3 — электродвигатель; 4 — конусы крепления лопастей, 5 — лопасти мешалки. 6 — крышка корыта; 7 — корыто; 8 — рубашка подогрева корыта; 9 — червячная передача; 10 — редуктор; 11 — электродвигатель; 12 — конечный выключатель; 13 — общий выключатель тока, 14 — электропусковое устройство; 15 — контакт электроблокировки.

При необходимости лопасти можно легко снять, ослабив и отвернув конусы 4. В местах прохода валов лопастей через боковые стенки корыта имеются сальниковые уплотнительные устройства для предотвращения пропуска фарша и смазки. Крышка корыта 6 сблокирована с работой электродвигателя 3 так, что при открывании крышки во время работы лопастей контакт 15 размыкается и подача электроэнергии к двигателю прекращается. Для опрокидывания корыта имеется механизм, состоящий из отдельного электродвигателя 11 мощностью 1 кВт и числом оборотов 1410 в минуту, движение от которого передается через червячный редуктор 10 и червячную пару 9. Время опрокидывания корыта 0,5 мин, высота от пола до кромки опрокинутого корыта составляет 585 мм. а в нормальном рабочем положении 1205 мм. Для ограничения опрокидывания корыта имеется конечный выключатель 12, который срабатывает, как только корыто достигнет крайнего нижнего или верхнего положения. Электродвигатели, включаемые при помощи магнитных пускателей, могут вращаться в обе стороны (реверсивное вращение). Общий выключатель тока 13 установлен снаружи станины и соединен с электропусковым устройством 14. Кинематическая схема мешалки приведена на рис. 97, б. Мешалка ММ-1-100. Мешалка служит для перемешивания фарша и теста. Производительность ее 2 т/ч, емкость корыта 155 л, масса единовременно загружаемого продукта 100 кг, мощность электродвигателя 2,8 кВт. Особенностью этой мешалки является автоматическая выгрузка продукции через специальный боковой люк при помощи вращающихся лопастей, которые могут менять направление вращения. Корыто имеет крышки из органического стекла, позволяющую видеть процесс перемешивания. Открывание крышки сблокировано с работой электродвигателя, что обеспечивает безопасность работы. Вакуумные мешалки. За последние годы за рубежом (ЧССР, ФРГ, ГДР, ВНР) получили широкое применение вакуумные мешалки, в которых процесс перемешивания ведется под вакуумом, для чего корыто имеет герметически закрывающуюся крышку, а машина снабжена вакуум-насосом, позволяющим получать необходимое разрежение. Применение вакуума при перемешивании мясного фарша значительно улучшает качество колбасных изделии, так как из фарша удаляется воздух, который может служить причиной образования пустот в колбасных батонах и ухудшать качество набивки оболочки фаршем. Вакуум при перемешивании доводится до 85—90%. Тестомесильная машина.Для перемешивания теста, предназначенного для выработки пельменей и пирожков, па мясокомбинатах используют мешалки типа «Стандарт» с дежой емкостью 330л (рис.98). Она состоит из чугунной пустотелой станины 1, внутри которой смонтирован электродвигатель 2 мощностью 4,5 кВт и числом оборотов 1440 в минуту. От электродвигателя движение передается через клиноременную передачу на шкив 3, находящийся на одном валу с червяком редуктора 4, который приводит в действие вал мешалки 5 с лопастью 6 на конце. Дежа для теста 7 находится на тележке 10, установленной на колесах 11 и в рабочем положении подкатывается к машине, а в нерабочем откатывается. Дежа 7 может вращаться на оси 15 при помощи червячного механизма, приводимого в движение от червяка 13.

Рис. 98. Тестомесильная машина: 1 – станина; 2 – электродвигатель; 3 – шкив передачи; 4 – червяк редуктора; 5 – вал мешалки; 6 – лопасть; 7 – дежа для теста; 8 – колпак дежи; 9 – ось поворота колпака; 10 – тележка; 11 – колса тележки; 12 – автоматическая защелка; 13 – червяк; 14 – ограждение; 15 – ось вращения дежи; 16 – маховичок подъема мешалки.

Для закрывания дежи имеется колпак 8, который может поворачиваться на оси 9 и закрывать дежу при перемешивании теста. Шкивы и клиноременная передача закрыты ограждением 14. Работа машины заключается в следующем. Дежа с приготовленным по рецептуре сырьем накатывается на фундаментную плиту тестомесильной машины и закрепляется автоматической защелкой 12 так, что червяк 13 входит в зацепление с шестерней дежи. После установки дежи опускают колпак 8. При этом замыкается контакт электроблокировки и включается электродвигатель, приводящий в движение все механизмы тестомесильной машины. Рычаг с лопастью 6 двигается сверху вниз, совершая кругообразные движения, одновременно вращается вокруг оси дежа, чем достигается хорошее перемешивание теста. Число качаний месильного рычага 23,5 в минуту, число оборотов дежи 5,9 об/мин. Расстояние между лопастью и стенкой дежи не должно превышать 2—3 мм. По окончании замеса теста колпак 8 поднимают, электродвигатель выключается, при помощи маховичка 16 приподнимают мешалку 6 в крайнее верхнее положение, освобождают защелку 12 и откатывают дежу с тестом от машины. При наличии двух деж работа по замешиванию производится почти непрерывно. Для перемешивания твердых продуктов применяют шнековые или спиральные смесители.

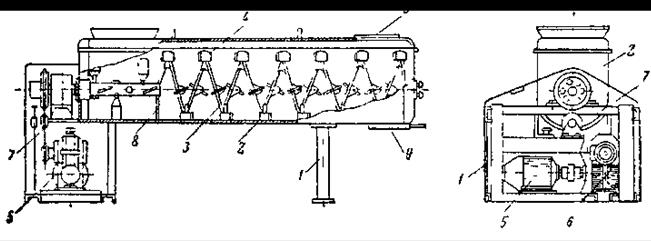

Рис. 99. Смеситель для разных сортов мяса: 1 — станина; 2 — корыто; 3 — шнек; 4 — ленточная спираль, 5 — электродвигатель; 6 — редуктор; 7 — клиноременная передача, 8 — загрузочное отверстие, 9 — разгрузочное окно

Смеситель для разных сортов мяса. Машину (рис. 99) конструкции ЦКБ Мясомолмаша устанавливают в консервных цехах для смешивания кусков мяса весом 30—70 г, направляемого для изготовления консервов. Смеситель состоит из сварной металлической станины 1, на которой смонтировано V-образное корыто из листовой нержавеющей стали 2. В корыте вращается шнек 3 в виде ленточной спирали, приводимы в движение от электродвигателя 5 мощностью 2,8 кВт и числом оборотов 1420 в минуту, через червячный редуктор и клиноременную передачу 7. Вал спирали (мешалки) делает 46 об/мин. По верхнему (наружному) краю ленточной спирали расположена вторая спираль, выполненная из лопаток 4, установленных в обратном направлении, в результате чего куски мяса ленточной спиралью продвигаются от загрузочного отверстия 8 в направлении справа налево, а спираль 4 из лопаток заставляет продукт двигаться в обратном направлении к разгрузочному окну 9. Благодаря этому обеспечивается непрерывное интенсивное перемешивание, однако смеситель может работать и периодически. Чтобы обеспечить обратное движение продукта в смесителе устанавливают поперечную перегораживающую стенку 8. Смеситель можно легко разбирать, мыть, подвергать санитарной обработке, он несложен в эксплуатации. Производительность смесителя 1000 кг/ч. При этом производительность можно регулировать, изменяя угол наклона лопастей. Пневматические мешалки В пневматических мешалках в качестве перемешивающего органа используют энергию сжатого воздуха или пара, при пропускании которых через жидкость происходит так называемое барботирование — бурное перемешивание частиц жидкости при помощи пузырьков воздуха или газа.

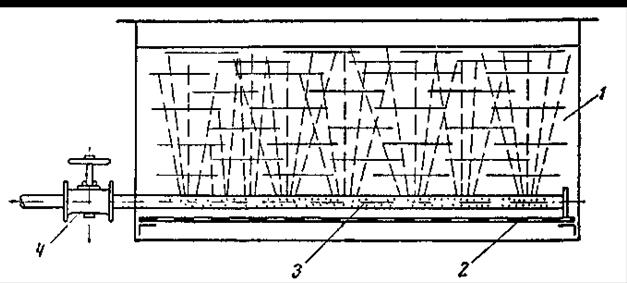

Рис 100. Барботер: 1 — чан барботера; 2 — ложное перфорированное дно; 3 — змеевик. 4 — запорный вентиль.

Барботер. Машина (рис. 100) применяется для приготовления тузлучного раствора, рассола для холодильной системы, перемешивания жирового или кишечного сырья и других процессов. Барботер состоит из металлического чана прямоугольной формы 1, в котором имеется ложное перфорированное дно 2, находящееся на уголках, приваренных к стенкам чана. На дне расположен змеевик 3 с запорным вентилем 4. Змеевик состоит из перфорированных труб с отверстиями диаметром 2—5 мм,расположенных по винтовой линии. Воздух, газ или пар выходит под давлением из отверстия змеевика и, поднимаясь, увлекает за собой частицы жидкости, скорость движения которых тем больше, чем больше давление воздуха в змеевике. Примерные нормы расхода воздуха в барботере следующие.

Воздух или пар должны поступать в барботер под давлением, достаточным для создания необходимого скоростного напора и преодоления всех сопротивлений. Это давление определяют по формуле

где: р — плотность перемешиваемого продукта, кг/м3, Н — высота слоя жидкости в барботере, м; g — ускорение силы тяжести, м/сек2\ h — коэффициент запаса (h = 1,1-1,2). Пример.Определить расход сжатого воздуха и потребное давление в змеевике барботера для растворения поваренной соли, если длина чана 2,5 и, ширина 1,2 м, высота жидкости 900 мм, плотность рассола у = 1100 кг/м3, условия перемешивания — средние. Определяем расход сжатого воздуха в барботере

Потребное давление в змеевике по формуле (II—55) составляет

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

кг/ч (II-41)

кг/ч (II-41) кг/ч (II-42)

кг/ч (II-42) кВт (II-43)

кВт (II-43) (II-44)

(II-44) кгм/сек (II-45)

кгм/сек (II-45) .

. кВт (II-46)

кВт (II-46) (II-47)

(II-47) м/сек. (II-48)

м/сек. (II-48) кВт (II-49)

кВт (II-49) кгм/сек, (II-50)

кгм/сек, (II-50) сек.-1;

сек.-1; , (II-51)

, (II-51) кг/м2 , (II-52)

кг/м2 , (II-52) кг/м2, (II-53)

кг/м2, (II-53) кВт, (II-54)

кВт, (II-54) кг/ч.

кг/ч.

м2

м2 м/сек.

м/сек. кгм/сек

кгм/сек сек-1.

сек-1. кгм/сек.

кгм/сек. кгм/сек.

кгм/сек. кВт.

кВт. м3.

м3. м3/сек.

м3/сек. м2

м2 м/сек.

м/сек. м/сек,

м/сек, кг/м2.

кг/м2. кг/м2.

кг/м2. кВт.

кВт. кВт,

кВт,

н/м2, (II-55)

н/м2, (II-55) м3/ч.

м3/ч. н/м2, или 0,12 кг/см2.

н/м2, или 0,12 кг/см2.