|

|

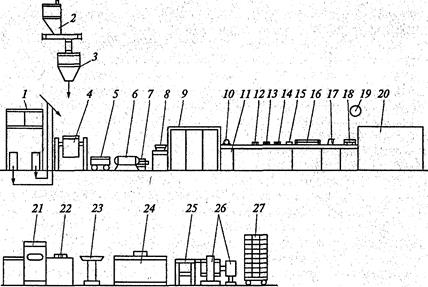

Изготовление бисквитных рулетовБисквитные рулеты — свернутые пласты выпеченного бисквитного полуфабриката, прослоенные разнообразной начинкой. Для их изготовления требуется значительное количество пшеничной муки высшего или первого сорта, яйцепродуктов, сахара-песка или сахарной пудры, сливочного масла, шоколадного масла, кондитерского жира, цельного Сгущенного с сахаром молока, крахмальной патоки, жареного ядра ореха, лимонной кислоты, сорбита, консервантов, ароматизаторов и др. Бисквитные рулеты изготовляют из бисквитного полуфабриката, начинки, шоколадной или другой глазури. Для бисквитных рулетов используют преимущественно фруктовую начинку типа джема, повидло, варенье без косточек, однако известны рецептуры рулетов с творожной; ореховой, миндальной начинкой, с кремом, с консервированными фруктами, с маковой начинкой, с начинкой из вишни, черники и др. Для отделки поверхности применяется шоколадная глазурь и сахарная пудра. Бисквитные рулеты вырабатывают на крупных кондитерскобулочных комбинатах на поточно-механизированных линиях, а также на предприятиях малой мощности с использованием оборудования периодического действия, что позволяет разнообразить их ассортимент. Рулеты выпускают штучными (масса не более 500 г) и весовыми. Ассортимент рулетов разнообразен: фруктовый весовой, «Экстра» весовой, шоколадный весовой, бисквитный с вареньем, бисквитный медовый с вареньем, бисквитный с миндальной начинкой, глазированный шоколадной помадой, бисквитный с маковой начинкой, глазированный лимонной помадой и др. Рулеты получают из бисквитного теста, приготовляемого по рецептуре бисквитного полуфабриката для пирожных. Готовят тесто холодным способом, используют муку со слабой клейковиной. Бисквит, приготовленный из муки со слабой клейковиной, имеет тонкостенную пористость, мягкий мякиш и более высокие вкусовые качества. Бисквитное тесто готовят сбиванием сахара-песка и меланжа в специальной сбивальной машине в течение 12—15 мин до увеличения объема смеси в 2,5—3 раза. После этого загружают муку и крахмал, если он входит в рецептуру, и продолжают сбивание еще 15— 20с. Готовое тесто влажностью 33—34 % сливают в воронку для теста, откуда оно валками наносится тонким слоем на противень или стальную ленту, предварительно смазанную жиром. Формование (размазка) теста на противень (смазанный маслом и посыпанный мукой) может производиться вручную с помощью ножа. Толщина слоя не должна превышать 7—10 мм. Листы сразу направляют на выпечку. Бисквитный полуфабрикат выпекают 4—5 мин при переменном температурном режиме в печи: в начальной зоне печи 300 оС, в конце выпечки 190— 210 оС. Влажность выпеченного полуфабриката не более 22 %, толщина пласта 6—9 мм. Выпеченный полуфабрикат после охлаждения разрезают на пласты, на каждый пласт наносится слой начинки из воронкиначиночной машины. Затем пласты сворачивают к рулет, торцырулета посыпают сахарной пудрой, если это предусмотрено рецептурой. Рулеты вырабатывают на поточно-механизированной линии «Минел» (рис. 15.2). Готовое бисквитное тесто поступает в емкость-накопитель, затем в ванну дозирующей машины, установленной над лентой печного конвейера. Отформованное тесто, обогащенное воздухом через аэратор, в виде сплошной тестовой ленты толщиной 4—5 мм подается на предварительно смазанную стальную ленту печного конвейера. Выпечка осуществляется в печи с газовыми горелками, установленными над и под лентой печного конвейера, при переменном температурном режиме: первая зона 170—200°С, вторая зона —150—170°С.

Рис. 15.2. Механизированная линия производства бисквитного рулета: 1—дозировочная емкость; 2—бункер муки; 3 — автовесы; 4—сбивальная машина; 5 — ванна-накопитель; 6 — аэратор; 7 — насос-компрессор; 8 — отливочная машина; 9 — печь; 10 — дисковый нож; 11, 20 — охлаждающие шкафы; 12 — устройство для промочки бисквита; 13 - устройство для нанесения крема; 14, — устройство для нанесения джема; 15 — весы; 16—закатывающее устройство; 17— устройство для нарезания рулета; 18— устройство для глазирования; 19 — темперирующая машина; 21 — упаковочная машина; 22 — металлодетектор; 23 — стол-барабан; 24 — обандероливающая машина; 25 — стол;26—стрейч-машина; 27— вагонетка После выпечки бисквитная лента разрезается дисковым ножом и подрезается струной для перехода на сетчатую ленту охлаждающего конвейера, находящегося на уровне печной ленты. Затем лента бисквита специальным устройством передается на стол-транспортер для изготовления рулетов. На столе-транспортере последовательно осуществляются промочка бисквитной ленты сиропом; отсадка крема или джема на верхнюю поверхность заготовки; сворачивание, резка и взвешивание рулетов; глазирование. После этого рулеты поступают в охлаждающую камеру. Крем, джем и глазурь, транспортируются к агрегатам для приготовления рулетов насосами. Готовые рулеты укладывают в V-образный картон и упаковывают в целлофановую пленку на автомате. После этого их складируют в короба из гофрированного картона. Короба укладывают на деревянные палеты в 9 рядов по 9 коробов, которые поступают на стрейч-автомат для стрейч-упаковки. Бисквитное тесто для шоколадно-фруктового рулета приготовляют холодным способом без добавления крахмала. Тесто укладывают тонким слоем на кондитерский лист и выпекают. Готовый бисквит снимают с листа на стол и смачивают сиропом от консервированных фруктов с добавлением коньяка. На пласт бисквита ровным слоем наносят сливочный крем и на него укладывают консервированные фрукты, нарезанные дольками. Пласт сворачивают и на 10—12 ч помещают в холодное помещение. Остывшие изделия глазируют шоколадной глазурью и разрезают на порции. Бисквитные рулеты используют также для получения пирожных (пирожные «Рулет с масляным кремом и желе», «Рулет трюфельный»). Влажность пирожных (31 ±2) %. Рулеты из слоеного пресного теста вырабатывают с творожной и яблочной начинками. Приготовленное тесто раскатывают в пласт толщиной 4 мм, наносят равномерный слой творожной начинки сворачивают, перекладывают на противень, смазывают поверхность рулета яичным желтком и выпекают при температуре около 250 °С. Охлажденный рулет нарезают наискось и посыпают сахарной пудрой. Бисквитные рулеты должны соответствовать требованиям ГОСТ 1421—78 и ТУ. По форме, вкусу и запаху они должны соответствовать наименованию изделия, не иметь посторонних примесей, повреждений поверхности, начинка не должна выступать за края ровно обрезанного рулета. Не допускается подгорелость. Поверхность рулета должна быть обсыпана или отделана в соответствии с рецептурой. По физико-химическим показателям выпеченный полуфабрикат и начинка должны соответствовать рецептурам с учетом допускаемых отклонений. Содержание золы, не растворимой в 10%-ной соляной кислоте, не должна превышать 0,1% (для выпеченного полуфабриката и начинки). Рулеты со сливочным кремом должны соответствовать установленным микробиологическим показателям. По содержанию токсичных элементов превышение норм, утвержденных органами здравоохранения, недопустимо. Срок хранения рулетов составляет от 24 ч до 5 сут в зависимости от вида начинки. Контрольные вопросы 1. Перечислите ассортимент пряничных изделий. 2. Какие пряности входят в рецептуру пряников? 3. Каковы различия в технологии приготовления сырцовых и заварных пряников? 4. На каких машинах формуют пряники овальной формы? 5. Назовите сроки хранения пряничных изделий. 6. Перечислите ассортимент вафель. 7. Назовите основные операции производства вафель с начинкой и без. 8. Какие полуфабрикаты необходимы для изготовления вафель? 9. Назовите сырье, используемое в производстве вафель, требования к пшеничной муке.10. Каковы особенности вафельного теста? Как влияют влажность теста и его вязкость, температура воды на замес?11. С какой целью готовят эмульсию для замеса вафельного теста?12. Какие начинки используются в производстве вафель? Какова технология их приготовления?13. Как сохранить хрупкость вафель при использовании начинок с повышенной влажностью?14. По каким показателям оценивается качество вафель?15. Назовите ассортимент рулетов.16. Перечислите основные технологические стадии изготовления рулетов.17. Назовите полуфабрикаты, необходимые для изготовления рулетов.18. Какие начинки применяют в рулетах?19. Назовите показатели качества рулетов.20. Каковы требования к бисквитным рулетам длительного хранения?

Глава 16 КЕКСЫ И РОМАВАЯ БАБА Производство кексов. Кексы — мучные кондитерские изделия в рецептуру которых ходят значительное количество яйцепродуктов, сахара и жира, также ценные во вкусовом отношении наполнители: изюм, каты, фрукты, орехи и др. В некоторые виды кексов входят пряности — кардамон, шафран, ванильная пудра или ванильная эссенция —соль и красители. Сахар используется в виде сахара-песка, сахарной пудры или пудры рафинадной. Из жиров применяют сливочное масло, маргарин, растительное масло. В некоторые составы кексов входят молочные продукты: цельное молоко, сухое молоко, творог, а также фруктово-ягодное повидло и крахмальная патока. Влажность кексов 18— 30 %. Чрезвычайно полезные в пищевом отношении сухие вещества обусловливают высокую энергетическую ценность (360 ккал и более на 100 г), приятный вкус и аромат кексов. Привлекательный вид создается благодаря разной форме, массе и внешней отделке. В последнее время пользуются большим спросом кексы с начинкой джемом из лесных ягод, глазированные кексы. Тесто для кексов представляет собой многофазную структурированную систему, имеющую в своем составе воздушную фазу, обеспечивающую пористую структуру. В рецептуру кексов входят химические разрыхлители или дрожжи. Роль разрыхлителей - выполнять поверхностно-активные вещества (ПАВ), входящие в состав основного сырья, главным образом яйцепродуктов. В зависимости от способа приготовления и рецептур кексы подразделяются на группы: на дрожжах, на химических разрыхлителях, без химических разрыхлителей и дрожжей. Технология изготовления кексов включает следующие стадии: - приготовление теста; - формование; -выпечка; - отделка. При выработке кексов с начинкой или в глазури в технологическую схему включают операции по приготовлению или подготовке начинки и глазури, эти операции могут быть объединен в механизированную линию (рис. 2).

Рис. 2. Механизированная линия производства миникексов: 1 — дозировочная емкость; 2 — бункер муки; 3 — автовесы; 4 - сбивальная машина; 5 — ванна-накопитель; 6 — аэратор; 7 — насос-компрессор; 8 — дозатор теста; 9 — формы для кекса; 10 — печь; 11 — транспортер пустых форм; 12 — охлаждающий вибротранспортер; 13 — ленточный транспортер; 14 — устройство для глазирования; 15 — темперирующая машина; 16 — охлаждающий шкаф; 17— упаковочная машина; 18— металлодетектор; 19— стол-барабан; 20— стол; 21 — полуавтомат обандероливания; 22 — стрейч-машина; 23 — вагонетка.

Технологический процесс приготовления теста на дрожжах начинается с приготовления опары. Дрожжи (50 % рецептурного количества) для опары измельчают и размешивают в теплой воде (40 °С). Потом вводят часть меланжа и муку (50—60 %) и все тщательно перемешивают. Поверхность опары по окончании вымешивания слегка подпыливают мукой, накрывают полотном и оставляют для брожения на 4—4,5 ч при температуре 30—32°С. Показатели качества опары: влажность 44— 52 %, кислотность 3 градуса кислотности. Для приготовления теста в готовую опару загружают сахар-песок, смесь жира с оставшейся от рецептурного количества части меланжа, подогретую до 35—40 °С. Массу тщательно перемешивают, после чего в нее вводят остальные рецептурные компоненты. Все сырье с опарой тщательно перемешивают 10—30 мин. Затем тесто посыпают мукой, накрывают полотном и оставляют для брожения в помещении с температурой 30—32°С. Продолжительность брожения 1,5—2 ч. В течение этого времени производят одну - две обминки, чтобы удалить из теста часть диоксида углерода, который образуется при брожении, и создать оптимальные условия для дальнейшего брожения. Показатели качества готового теста: влажность 20—32% (в зависимости от вида кекса), кислотность 3—3,5 градуса кислотности, температура 30—32°С. Если тесто приготовляют на химических разрыхлителях, то в качестве химических разрыхлителей используют гидрокарбот натрия (питьевая сода), карбонат аммония, пекарские порош. Существует два способа приготовления теста на химических разрыхлителях. Технология приготовления теста на химических разрыхлите по первому способу включает: сбивание жира (сливочное масло, маргарин); введение сахара-песка и сбивание его с жиром; введение яйцепродуктов; введение остальных рецептурных компонентов, за исключением муки; введение муки и замес теста. В месильной машине сбивают сливочное масло, нагретое до температуры 40 °С, в течение 7—10 мин. При использовании холодного масла его предварительно размягчают при малом, а затем при большом числе оборотов месильной машины. Добавляют сахар-песок и продолжают сбивание в течение 5—7 мин. После этого в месильную машину постепенно добавляют яйцепродукты. Общая продолжительность сбивания 20—30 мин. К сбитой массе на малой скорости вращения лопастей машины добавляют изюм, эссенцию и химические разрыхлители, все тщательно перемешивают. В последнюю очередь вводят муку и в течение 3—5 мин в сбивальной машине или 10—15 мин в тестомесильной машине ведут замес до образования однородной массы. Кекс, полученные из такого теста, воздушный, имеет большой подъем. Этот способ применяют, когда тесто готовят на меланже или на яйцах. Второй способ приготовления теста на химических разрыхлителях включает: сбивание яйцепродуктов с сахаром-песком в течение 25— 30 мин; размягчение и сбивание сливочного масла; добавление к сбитому маслу всех рецептурных компонентов, за исключением муки; введение в полученную смесь сбитой яичной сахарной массы у введение муки. Кекс из теста, полученного вторым способом, характеризует равномерная мелкопористая структура, но тесто в этом случае менее насыщено воздухом. Качественное тесто имеет влажность 23—31%. В ассортименте имеются кексы, вырабатываемые на химических разрыхлителях с добавлением ПАВ, играющих роль эмульгаторов (кекс «Особый»). Тесто для таких кексов готовят в три стадии: размягчение и сбивание маргарина с сахаром-песком; смешивание полученной массы с меланжем, ПАВ и остальными рецептурными компонентами, кроме муки и какао-порошка; замес теста с мукой и какао-порошком. ПАВ вводятся в количестве 1% общей массы рецептурных компонентов. Технология приготовления теста без химических разрыхлителей и дрожжей включает: размягчение сливочного масла в течение 5— 8 мин; сбивание масла с сахаром-песком 10—12 мин; введение частями желтка и сбивание 15— 20 мин до исчезновения кристалликов сахара-песка; добавление к сбитой массе муки и крахмала и перемешивание в течение 20—30 с; сбивание яичного белка 13—17 мин до образования крепкой пены; смешивание сбитого белка с основной массой. Готовое тесто имеет влажность 27—29%. Формуют тесто для кексов в металлические формы. При выработке некоторых сортов кексов («Весенний») тесто делят на куски, придают им круглую форму и помещают в формы. Тесто, изготовленное на дрожжах, выстаивается в формах 90—110 мин до увеличения объема в 2—2,5 раза. Мелкоштучные кексы выпекают в гофрированных формочках или в формочках в виде цилиндров. Формы предварительно смазывают маслом. Формирование кексов происходит при выпечке в результате физико-химических процессов, главным образом коллоидных. Одновременно формируются вкусовые качества, аромат, цвет. Технологические параметры выпечки (температура, продолжительность) кексов зависят от рецептуры, массы формы тестовых заготовок, конструкции печи. Выпечку кексов производят в печах, применяемых для выпечки мучных полуфабрикатов, при температуре 160—200 °С в течение 18—120 мин в зависимости от массы тестовых заготовок, их формы и рецептурного состава. Выпеченные кексы охлаждают 4—5 ч, извлекают из форм и зачищают поверхность ножом или теркой. Потом кексы подвергают отделке. Чтобы придать кексам приятный вид и уменьшить высыхание поверхности, их оформляют отделочными полуфабрикатами — сахарной пудрой, помадой, цукатами, тираженным сиропом, сахарной глазурью. Кексы «Весенний», «Столичный», «Серебряный ярлык» посыпают сахарной пудрой; поверхность кекса «Шафранный» покрывают тираженным сиропом; Кекс «Московский» — слоем помады и украшают цукатами; кекс «Миндальный» покрывают пралине, после чего середину поверхности обсыпают измельченным миндалем; поверхность кекса «Золотой ярлык» глазируют помадой, подкрашенной шафранной настойкой; кекс «Лимонный» обсыпают сахарной пудрой, а затем миндалем. Отделка кекса, глазированного шоколадом, состоит в покрытии поверхности оттемперированной шоколадной глазурью. Нанесение глазури осуществляется как вручную, так и в глазировочных машинах и машинах для разбрызгивания шоколада СНОСО-ВА81С. Образование твердой шоколадной оболочки на поверхности происходит в результате кристаллизации какао-масла при охлаждении. Кексы должны соответствовать требованиям ГОСТ 15052—96 по органолептическим и физико-химическим показателям: иметь свойственный наименованию изделия вкус и запах без посторонних примесей, свойственную наименованию изделия поверхность не иметь подгорелых мест; поверхность глазированных изделий должна быть без оголенных мест, пятен, подтеков, следов «поседения»; помадная глазурь не должна быть липкой или засахаренной; мякиш кекса — пористый, пропеченный, без закала и непромеса; содержание влаги, общего сахара (по сахарозе), жира должно соответствовать расчетным значениям по рецептуре с допустимыми отклонениями в сторону уменьшения. Щелочность кексов, приготовленных на химических разрыхлителях, не должна превышать 2 градусов щелочности, общая кислотность кексов, приготовленных на дрожжах, — 2,5 градуса кислотности. Содержание золы, не растворимой в 10%-ной соляной кислоте, допускается не более 0,1 %. По содержанию токсичных элементов и микробиологическим показателям превышение допустимых уровней, установленных медико-биологическими требованиями, недопустимо.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|