|

|

Система маслосиабжения КС и ГПА, маслоочистительные машины и аппараты воздушного охлаждения маслаСистема малоснабжения компрессорной станции включает в себя две маслосистемы: общецеховую и агрегатную. Общецеховая маслосистема (рис. 2.29), предназначенная для приема, хранения и предварительной очистки масла перед подачей его в расходную емкость цеха. Эта система включает в себя: склад ГСМ 1 и помещение маслорегенерации 3. На складе имеются в наличии емкости 2, для чистого и отработанного масла. Объем емкостей для чистого масла подбирается исходя из обеспечения работы агрегатов сроком не менее 3 месяцев. В помещении склада ГСМ устанавливается емкость отрегене-рированного масла и емкость отработанного масла, установка для очистки масла типа ПСМ-3000-1, насосы для подачи масла к потребителям, а также система маслопроводов с арматурой.

После подготовки масла на складе ГСМ и проверки его качества, подготовленное масло поступает в расходную емкость. Объем расходной емкости выбирается равным объему маслосистемы ГПА, плюс 20 % для подпитки работающих агрегатов. Эта расходная емкость, оборудованная замерной линейкой, используется для заправки агрегатов маслом. Для газотурбинных ГПА применяется масло марки ТП-22С или ТП-22Б. Для организации движения масла между складом ГСМ и расходной емкостью, а также для подачи к ГПА чистого масла и откачки из него отработанного масла их соединяют с помощью маслопроводов. Эта система должна обеспечивать следующие возможности в подаче масла: • подачу чистого масла из расходного маслобака в маслобак ГПА, при этом линия чистого масла не должна иметь возможность смешиваться с отработанным маслом; • подачу отработанного масла из ГПА только в емкость отработанного масла; • аварийный слив и перелив масла из маслобака ГПА в аварийную емкость. Для аварийного слива необходимо использовать электроприводные задвижки, включаемые в работу в автоматическом режиме, например, при пожаре. На рис. 2.30 приведена схема маслосистемы для агрегата ГТК-25И фирмы «Нуово-Пиньоне», которая включает в себя: смазочную систему, систему управления и гидравлическую систему, обеспечивающую подачу масла высокого давления на привод стопорного и регулирующего клапанов топливного газа, узла управления поворотными сопловыми лопатками ТНД, а также подачу масла в систему уплотнения центробежного нагнетателя. Смазочная система ГПА включает в себя три масляных насоса 6 (главный, вспомогательный и аварийный), маслобак 1 с напорными и сливными трубопроводами 9, предохранительный клапан 7, охладитель масла 2, два основных фильтра со сменными фильтрующими элементами 3, электрический подогреватель 8, датчики давления, температуры и указателей уровня масла. Работа смазочной системы осуществляется следующим образом: после включения вспомогательного масляного насоса, масло под давлением начинает поступать из маслобака 1 в нагнетательные линии. Основной поток масла поступает к маслоохладителям 2, откуда после охлаждения оно подается к основным масляным фильтрам 3. Дифмано-метр, установленный на фильтрах, указывая на перепад давления дои после фильтров, характеризует степень их загрязнения. При достиже-

нии перепада давлений масла на уровне примерно 0,8 МПа, происходит переключение работы на резервный фильтр; фильтрующие элементы на работающем фильтре заменяются. Очищенное масло после фильтров поступает на регуляторы давления 5, которые обеспечивают подачу масла на подшипники и соединительные муфты «турбина-редуктор» и «турбина-нагнетатель» с необходимым давлением. Из подшипников масло по сливным трубопроводам поступает обратно в маслобак 1. Термосопротивления, установленные на сливных трубопроводах, позволяют контролировать температуру подшипников турбоагрегата и центробежного нагнетателя. Количество масла в баке контролируется при помощи специального уровнемера, соединенного с микровыключателем датчика минимального и максимального уровня. Сигналы датчика введены в предупредительную сигнализацию агрегатной автоматики. Контроль за уровнем масла в маслобаке осуществляется и визуально с помощью уровнемер-ной линейки, установленной на маслобаке. Работа системы уплотнения центробежного нагнетателя основана на использовании принципа гидравлического затвора, обеспечивающего поддержание постоянного давления масла, на 0,1 - 0,3 МПа превышающего давление перекачиваемого газа. Масло к винтовым насосам уплотнения поступает из системы масло-снабжения ГПА. В систему уплотнения нагнетателя входит (рис. 2.31) регулятор перепада давления 3, обеспечивающий постоянный перепа; давления масла над давлением перекачиваемого газа, аккумулятор 2. обеспечивающий подачу масла в уплотнения в случае прекращения егс подачи от насосов (при исчезновении напряжения), поплавковые камеры 4, служащие для сбора масла, прошедшего через уплотнения и газоотделитель 5, предназначенный для отбора газа, растворенного в масле. При работе ГПА, масло высокого давления после насосов 8, по маслопроводу поступает на вход регулятора перепада давления 3. После регулятора 3, оно поступает в аккумулятор 2 и далее по двум маслопроводам 7 к уплотнениям 6 центробежного нагнетателя 1. После уплотнений масло сливается в поплавковые камеры 4, по мере заполнения которых оно перетекает в газоотделитель 5, где происходит выделение газа, растворенного в масле. Очищенное от газа масло возвращается в основной маслобак, а выделившийся из масла газ через свечу отводится в атмосферу. Одним из важнейших элементов системы уплотнений являются непосредственно масляные уплотнения. Различают в основном два типа

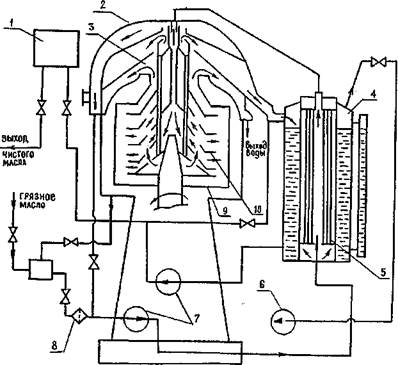

уплотнений: щелевые и торцевые. О качестве работы системы уплотнений судят по интенсивности поступления масла в поплавковую камеру. Быстрое ее заполнение маслом при закрытом сливе, свидетельствует о повышенном расходе масла через уплотнения. На компрессорных станциях для очистки турбинного масла применяются маслоочистительные машины типов ПСМ-1-3000, СМ-1-3000, НСМ-2, НСМ-3, СМ-1,5, которые могут работать в зависимости от степени загрязнения масла как по схеме очистки, так и по схеме осветления регенерируемого масла. Принципиальная схема маслоочиститель-ной машины типа ПСМ-1-3000 приведена на рис. 2.32. По этой схеме, загрязненное масло, пройдя фильтр грубой очистки 8, шестеренчатым

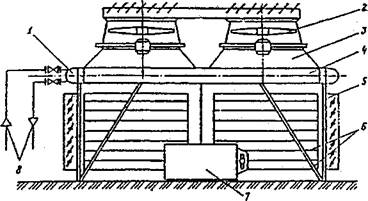

Рис. 2.32. Маслоочистительная машина ПСМ-1-3000: 1 - фильтр-пресс; 2 - маслосборник; 3 - водяная полость маслосборника; 4 - вакуум-бак; 5 - электроподогреватель; 6 - вакуум-насос; 7 - шестерёнчатый насос; 8 - фильтр грубой очистки; 9 - барабан; 10 - разделительные тарелки насосом 7 через электроподогреватель 5 подается в очистительный вращающийся барабан 9, где из масла происходит выделение механических примесей и воды. В нижней части барабана масло под действием центробежных сил поступает на разделительные тарелки 10. Вода, имеющая большую плотность, чем масло, центробежной силой отбрасывается на периферию и под действием непрерывно поступающего в барабан масла, попадает в водяную полость маслосборника 3. Очищенное масло по кольцевому каналу сливается в вакуум-бак 4. Шестеренчатым насосом 7 масло из вакуум-бака подается на фильтр 1, откуда оно выходит уже полностью очищенным. При работе маслоочистительной машины механические примеси оседают на стенках барабана 9. На компрессорных станциях используются два типа систем охлаждения масла: градирни и аппараты воздушного охлаждения (АВО масла). Градирни в настоящее время редко используются на КС, главным образом, из-за трудностей их эксплуатации в зимний период, когда начинается интенсивное их обледенение, приводящее к снижению поступления воздуха в градирню и, как следствие, повышению температуры масла. Кроме того, применение градирен вызывает необходимость хорошей водоподготовки, повышенный расход воды, а также значительные расходы на проведение профилактических ремонтов градирен. В системах АВО масла используются схемы с непосредственным охлаждением масла и схемы с использованием промежуточного теплоносителя. Как правило, схемы с использованием промежуточного теплоносителя применяются на установка^ импортного производства типов: ГТК-25ИиГТК-10И. На КС широкое применение нашли аппараты отечественного и импортного производства типов АВГ, ЛФ, ПХ и ТЛФ с высоким оребре-нием трубок. Внутри трубок для увеличения теплоотдачи установлены турболизаторы потока. Конструктивное исполнение таких аппаратов представлено на рис. 2.33. Секции аппаратов 3 состоят из горизонтально расположенных элементов охлаждения 4, которые смонтированы совместно с жа-люзным механизмом 5 на стальной опорной конструкции 6. Охладительные элементы 4 имеют в трубном пространстве два хода по маслу. Подвод и отвод масла к охладительным элементам осуществляется по трубам 8. Над охладительной секцией 4 для прокачки воздуха установлены два вентилятора 2. Как правило, все ГПА к системам АВО масла имеют электроподогреватели 7, которые используются для предварительного подогрева масла перед пуском агрегата в работу до 25-30 °С. Подогрев масла в охлади-

Рис.2.33. Аппарат воздушного охлаждения типа ЛФ тельной секции необходим также для предотвращения выхода из строя трубной доски, которая из-за повышенного сопротивления может деформироваться и в месте стыковки ее с секцией появляется утечка масла. Перепад температур масла на входе и выходе ГПА, как правило, достигает величины 15-25 °С. Температура масла на сливе после подшипников должна составлять 65-75°С. При температурах масла ниже 45 °С происходит срыв масляного клина и агрегат начинает работать неустойчиво. При температуре выше 85°С срабатывает защита агрегата по высокой температуре масла.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|