|

|

Технологические схемы компрессорных станцийТехнологическая обвязка компрессорного цеха предназначена для: • приема на КС технологического газа из магистрального газопрово- да; • очистки технологического газа от мехпримесей и капельной влаги в пылеуловителях и фильтр-сепараторах; • распределения потоков для последующего сжатия и регулирования схемы загрузки ГПА; • охлаждения газа после компремирования в АВО газа; • вывода КЦ на станционное «кольцо» при пуске и остановке; • подачи газа в магистральный газопровод; • транзитного прохода газа по магистральному газопроводу, минуя КС;

• при необходимости сброса газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны. В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок ГПА: • схема с последовательной обвязкой, характерная для неполнонапор-ных нагнетателей; • схема с параллельной коллекторной обвязкой, характерная для полнонапорных нагнетателей. Неполнонапорные нагнетатели.Проточная часть этих нагнетателей рассчитана на степень сжатия 1,23 -1,25. В эксплуатации бывает необходимость в двух- или трехступенчатом сжатии, т.е. в обеспечении степени сжатия 1,45 и более, это в основном на СПХГ. Полнонапорные нагнетатели.Проточная часть этих нагнетателей сконструирована таким образом, что позволяет при номинальной частоте вращения ротора создать степень сжатия до 1,45, определяемую расчетными проектными давлениями газа на входе и выходе компрессорной станции. На рис. 2.8 представлена принципиальная схема КС с параллельной обвязкой ГПА для применения полнонапорных нагнетателей. По этой схеме, газ из магистрального газопровода с условными диаметром 1220мм (Ду 1200)через охранный кран №19 поступает на узел подключения КС к магистральному газопроводу. Кран №19 предназначен для автоматического отключения магистрального газопровода от КС в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке компрессорной станции или обвязке ГПА. После крана №19 газ поступает к входному крану №7, также расположенному на узле подключения. Кран №7 предназначен для автоматического отключения компрессорной станции от магистрального газопровода. Входной кран №7 имеет обводной кран №7р, который предназначен для заполнения газом всей системы технологической обвязки компрессорной станции.Только после выравнивания давления в магистральном газопроводе и технологических коммуникациях станции с помощью крана №7р, производится открытие крана №7. Это делается во избежание газодинамического удара, который может возникнуть при открытии крана №7, без предварительного заполнения газом технологических коммуникаций компрессорной станции. Сразу за краном № 7 по ходу газа установлен свечной кран № 17. Он служит для стравливания газа в атмосферу из технологических коммуникаций станции при производстве на них профилактических работ.

Аналогичную роль он выполняет и при возникновении аварийных ситуаций на КС. После крана №7, газ поступает к установке очистки, где размещены пылеуловители и фильтр-сепараторы. В них он очищается от мехприме-сей и влаги. После очистки, газ по трубопроводу Ду 1000, поступает во входной коллектор компрессорного цеха и распределяется по входным трубопроводам ГПА Ду 700 через кран № 1 на вход центробежных нагнетателей. После сжатия в центробежных нагнетателях, газ проходит обратный клапан, выходной кран № 2 и по трубопроводу Ду 1000 поступает на установку охлаждения газа (АВО газа). После установки охлаждения, газ через выкидной шлейф по трубопроводу Ду 1200, через выходной кран №8, поступает в магистральный газопровод. Перед краном №8 устанавливается обратный клапан, предназначенный для предотвращения обратного потока газа из газопровода. Этот поток газа, если он возникнет при открытии крана № 8 может привести к обратной раскрутке центробежного нагнетателя и ротора силовой турбины, что в конечном итоге приведет к серьезной аварии на КС. Назначение крана № 8, который находится на узле подключения КС, аналогично крану№ 7. При этом стравливание газа в атмосферу происходит через свечной кран №18, который установлен по ходу газа перед краном № 8. На узле подключения КС между входным и выходным трубопроводом имеется перемычка Ду 1200 с установленным на ней краном №20. Назначение этой перемычки - производить транзитную подачу газа, минуя КС в период ее отключения (закрыты краны № 7 и 8; открыты свечи №17 и 18). На узле подключения КС установлены камеры приема и запуска очистного устройства магистрального газопровода. Эти камеры необходимы для запуска и приема очистного устройства, которое проходит по газопроводу и очищает его от механических примесей, влаги, конденсата. Очистное устройство представляет собой поршень со щетками или скребками, который движется до следующей КС в потоке газа, за счет разности давлений - до и после поршня. На магистральном газопроводе, после КС, установлен и охранный кран №21, назначение которого такое же, как и охранного крана № 19. При эксплуатации КС может возникнуть ситуация, когда давление на выходе станции может приблизиться к максимальному разрешенному или проектному. Для ликвидации такого режима работы станции между выходным и входным трубопроводом устанавливается перемыч- ка Ду 500 с краном №6А. Этот кран также необходим при пуске или останове цеха или группы агрегатов при последовательной обвязке. При его открытии часть газа с выхода поступает на вход, что снижает выходное давление и увеличивает входное. Снижается и степень сжатия центробежного нагнетателя. Работа КС с открытым краном №6А называется работой станции на «Станционное кольцо». Параллельно крану №6 А врезан кран №6 АР, необходимый для предотвращения работы ГПА в помпажной зоне нагнетателя. Диаметр этого крана составляет^ 10-5-15 % от сечения трубопровода крана № 6А (~0= 150 мм). Для минимально заданной заводом-изготовителем степени сжатия нагнетателя последовательно за краном № 6А врезается ручной кран № 6Д. Рассмотренная схема технологической обвязки КС позволяет осуществлять только параллельную работу нескольких работающих ГПА. При таких схемах КС применяются агрегаты с полнонапорными нагнетателями со степенью сжатия 1,45-1,5. На рис. 2.9 представлена схема с последовательной обвязкой ГПА, которая реализуется для работы КС с неполнонапорными нагнетателями. Эта схема позволяет осуществлять как параллельную работу одного, двух, трех ГПА, так и параллельную работу группы агрегатов, состоящей из двух или трех последовательно работающих ГПА. Для этой цели используются, так называемые, «режимные» краны (№41-49), при изменении положения которых можно осуществить любую необходимую схему работы ГПА. Для получения необходимой степени сжатия в этих схемах, газ после выхода из одного нагнетателя сразу же поступает на вход другого. Необходимый расход газа через КС достигается работой нескольких групп ГПА. Выход газа после компремирования осуществляется по выходным шлейфам. На каждом выходном шлейфе установлен свой трубопровод, соединенный с входным трубопроводом перед пылеуловителями, позволяющий выводить на «Станционное кольцо» при открытии крана № 6 или 6А любую из работающих групп ГПА. Отличительной особенностью эксплуатации полнонапорных обвязок КС перед неполнонапорными является: • схема с полнонапорными ЦБН, значительно проще в управлении, чем с неполнонапорными ЦБН из-за значительно меньшего количества запорной арматуры; • схема с полнонапорными нагнетателями позволяет использовать в работе любые, имеющиеся в «резерве», агрегаты;

Рис. 2.9.Принципиальная технологическая схема КС с последовательной обвязкой ГПА

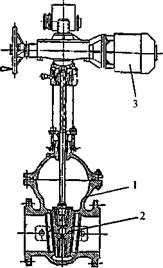

Рис. 2.10. Кран шаровой: 1 - корпус; 2 - шар; 3 - пневмогидропривод-4 - колонна; 5 - узел уплотнения; 6 - штуцер для уплотнительной смазки К характерным особенностям работы запорной арматуры на магистральных газопроводах и КС относятся: высокое давление транспортируемого газа (до 7,5 МПа), относительно высокая температура газа на выходе КС (60-70°С), наличие в составе газа механических примесей и компонентов, вызывающих коррозию, эрозию металла и т.д. К запорной арматуре предъявляются следующие основные требования: она прежде всего должна обеспечивать герметичное отключение отдельных участков газопровода, сосудов, аппаратов от технологических газопроводов и длительное время сохранять эту герметичность, иметь высокую работоспособность, быть коррозионно-стойкой и взры-вобезопасной. На магистральных газопроводах и КС применяется запорная арматура различного типа, но наибольшее распространение получили краны, задвижки и обратные клапаны. Краном (рис.2.10), называется запорноеустройство, в котором подвижная деталь затвора имеет форму тела вращения с отверстием для пропуска рабочей среды. Для перекрытия потока затвор вращается вокруг своей оси перпендикулярной трубопроводу. Краны могут иметь гидравлический, пневматический, пневмогидравлический и электрический приводы. Они могут иметь также и ручное управление. По сравнению с другими видами запорной арматуры краны обладают следующими преимуществами: компактность, прямоточное движение потока газа через отверстие в шаре крана, что не вызывает больших гидравлических сопротивлений. Запорные краны с шаровым затвором получили наибольшее распространение на магистральных газопроводах и используются в качестве запорнб-отключающих устройств сепараторов, пылеуловителей, камер пуска и приема очистных поршней, в свечных обвязках, узлах подключения КС, различного рода перемычек, обвязке газоперекачивающих агрегатов и т.д. При эксплуатации кранов необходимо выполнение следующих основных требований: • запрещается эксплуатировать краны при не полностью открытом или закрытом положении затвора; • перестановку шаровых кранов производить при наличии перепада до и после крана не более 0,08 МПа; • периодически производить набивку крана крановой смазкой, рекомендованной заводами- изготовителями. К задвижкам (рис.2.11,2.11 а) относятся разного рода запорные устройства, в которых проходное сечение для газа перекрывается за счет

поступательного перемещения затвора в направлении, перпендикулярном движению потока транспортируемого газа. По сравнению с другими видами запорной арматуры, задвижки имеют следующие особенности: незначительное гидравлическое сопротивление при полностью открытом проходном сечении, простота обслуживания и ремонта. Применяются в основном на линиях продувки пылеуловителей и фильтр -сепараторов, а также как ручные отсечные задвижки на линии кранов №4 и( и блоков подготовки топливного, пускового и импульсного газа. К вентилям (рис. 2.12,2.12 а) относят запорную арматуру с поступа тельным перемещением затвора, параллельно потоку транспортируемо го газа. Вентили имеют следующие характерные особенности: возмож ность работы при высоких перепадах давлений на золотнике, простот; конструкции, обслуживания и ремонта, относительно небольшие габэ ритные размеры, исключение возможности гидравлического удар; Используются в основном на линиях отбора импульсного газа и линия отбора к щитам управления агрегатной и станционной системы ynpai ления. К обратным клапанам (рис. 2.13) относят устройства, предназначен ныеддя предотвращения обратного потока газа в трубопроводе. От выполняются как автоматически самодействующие предохранительные устройства. Основным узлом обратного клапана является его затвор который пропускает газ в одном направлении и перекрывает поток в другом. Обратный клапан устанавливают на узле подключения перед краном № 8, а также в обвязке полнонапорных нагнетателей перед кранами №2 и 6. Техническое обслуживание и ремонт запорной арматуры осуществляется в соответствии с инструкциями завода-изготовителя по специальному план-графику.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|