|

|

Организация эксплуатации цехов с газотурбинным приводомПод понятием «техническая эксплуатация ГПА» понимается выполнение комплекса технических и организационных мероприятий, обеспечивающих эффективное использование и длительное поддержание на высоком техническом уровне состояния газоперекачивающего и вспомогательного оборудования компрессорных станций. Это значит,что план транспорта газа, при эксплуатации газоперекачивающего оборудования необходимо выполнить с минимальными расходами топливного газа и смазочного масла, отсутствием вынужденных и аварийных остановок ГПА и обеспечением номинальной загрузки агрегатов. Высокий уровень эксплуатации ГПА достигается прежде всего выполнением следующих основных положений: • точным и неукоснительным знанием и выполнением эксплуатационным персоналом КС инструкций заводов-изготовителей, «Правил технической эксплуатации магистральных газопроводов» и других нормативных документов, действующих в системе ОАО «Газпром»; • соблюдением и выполнением установленных сроков проведения планово-предупредительных ремонтов (ППР) основного и вспомогательного оборудования, а также своевременным выполнением профилактических остановок компрессорных цехов; • организацией работ по повышению надежности и эффективности работы газоперекачивающего и вспомогательного оборудования, а при необходимости и выполнения работ по реконструкции и техническому перевооружению компрессорной станции; • создание условий для безопасной и безаварийной работы обслуживающего персонала. Для обеспечения качественного уровня эксплуатации ГПА необходим постоянный и надежный контроль за его работоспособностью как

Эксплуатация ГПА с газотурбинным приводом

функционирования ГПА в целом, так и отдельных его элементов в соот Организация эксплуатации осуществляется целым рядом эксплуатационных служб, входящих в состав линейных управлений. Среди них основными являются службы: • газокомпрессорная, обеспечивающая организацию эксплуатации механической части основного технологического оборудования и трубных обвязок КС, а также всего вспомогательного оборудования, участвующего в транспорте газа; • энерговодоснабжения, обеспечивающая эксплуатацию электротехнического оборудования КС, а также систем: тепловодоснабжения и промышленной канализации; • контрольно-измерительных приборов и АСУ, обеспечивающая эксплуатацию средств автоматизации основного и вспомогательного оборудования КС и телемеханики. Производственные задачи, права и обязанности инженерно-технических работников этих служб определяются положениями и должностными инструкциями. Непосредственное управление и контроль за режимом работы КС осуществляется сменным персоналом и центральной диспетчерской службой (ЦДС) объединения. Для обеспечения нормальной эксплуатации должны быть обязательно выполнены следующие условия: • к эксплуатации ГПА должен допускаться только персонал, прошедший специальное обучение, сдавший экзамен и получивший разрешение на самостоятельную работу; • эксплуатационный персонал должен быть обеспечен необходимой технической документацией: инструкциями заводов-изготовителей, проектно-исполнительной документацией, соответствующими инст- рукциями по обслуживанию оборудования КС, в которые своевременно должны вноситься изменения и дополнения; эксплуатационный персонал должен быть обеспечен необходимыми оборотными средствами и запасными частями и приспособлениями (ЗИП) для поддержания оборудования в соответствии с техническими условиями (ТУ) заводов-изготовителей. 3.2. Схемы и принцип работы газотурбинных установок Термин турбина происходит от латинского слова turbineus - вихреоб-разный, или turbo - волчок. Турбина и есть двигатель, в котором механическая работа на валу силовой турбины получается за счет преобразования кинетической энергии газовой струи, которая, в свою очередь, получается в результате преобразования потенциальной энергии - энергии сгоревшего топлива, подведенного к камере сгорания, в поток воздуха. В основе современных представлений о превращении теплоты в работу в двигателях внутреннего сгорания лежат два важнейших положения термодинамики: во-первых, невозможность создания вечного двигателя первого рода, т.е. такого двигателя, который без затраты какой-либо энергии может производить механическую работу ( следствие первого начала термодинамики) и, во-вторых, невозможность создания вечного двигателя второго рода, в котором бы теплота полностью превращалась в работу (следствие второго начала термодинамики). Поэтому непременным условием создания любого теплового двигателя является наличие материальной среды - рабочего тела и, по меньшей мере, двух тепловых источников: источника высокой температуры (нагреватель), от которого получают теплоту для преобразования части ее в работу, и источника низкой температуры, которому отдается часть неиспользованной в двигателе теплоты. Следовательно, каждый двигатель внутреннего сгорания должен состоять из нагревателя, расширительной машины, холодильника и компрессорной машины. Так как процесс превращения теплоты в работу происходит непрерывно, то необходимо непрерывно, наряду с расширением, осуществлять процесс сжатия рабочего тела, причем при таких условиях, чтобы работа сжатия была естественно меньше работы расширения. Получаемая полезная работа определяется как разность работ расширения и сжатия рабочего тела. Характерной особенностью осуществления круговых процессов в газотурбинных двигателях является то, что все основные процессы цикла

Эксплуатация ГПА с газотурбинным приводом

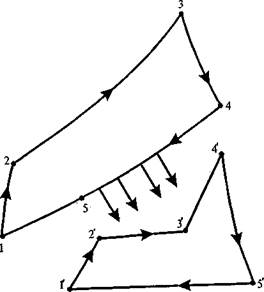

- сжатие, подвод теплоты, расширение непрерывно осуществляются в различных элементах двигателя (компрессор, камера сгорания, газовая турбина), расположенных последовательно по ходу рабочего тела. В зависимости от способов подвода теплоты к рабочему телу, организации процессов сжатия и расширения рабочего тела, газотурбинные установки могут быть выполнены по различным схемам (рис. 3.1). ГТУ простейшего цикла в механическом отношении могут быть выполнены как одновальные (зис. 3.1,а), так и двухвальные (рис. 3.1,6). В одновальных установках все элементы газоперекачиваюшего агрегата (ГПА) - осевой компрессор, газовая турбина и нагнетатель находятся на одном валу, что естественно приводит к тому, что при работе все они имеют одну и ту же частоту вращения. Различный закон изменения характеристик газопровода и одновальной ГТУ приводит к тому, что при снижении частоты вращения, одновальная ГТУ быстрее теряет мощность, чем снижается мощность, потребляемая нагнетателем. Это приводит к тому, что одновальная ГТУ будет обеспечивать режим работы нагнетателя только в ограниченном диапазоне изменения частоты вращения. При ухудшении КПД нагнетателя или элементов ГТУ осуществить оптимальную работу ГПА с приводом от одновальной ГТУ без перепуска и дросселирования газа или без существенного повышения температуры газа перед ТВД будет уже трудно. Все это привело к тому, что в настоящее время одновальные ГТУ для перекачки газа на газопроводах не используются. В установках с разрезным валом, или с независимой силовой турбиной, где вал полезной мощности выделен от турбокомпрессора, нет такой однозначной связи и нагнетатель может практически иметь любую частоту вращения, ему необходимую. Следовательно, у двухвальной ГТУ каждому режиму работы системы ГТУ - нагнетатель, т.е. требованию N/NQ = idem, соответствует ряд значений п/п0 по компрессору в границах изменения температуры наружного воздуха (при заданной температуре газов перед турбиной) или наоборот. При постоянной частоте вращения вала осевого компрессора и переменной частоте вращения силового вала, температура перед газовой турбиной высокого давления может практически оставаться постоян-ной в достаточно широком диапазоне изменения частоты вращения вала силовой турбины. Это значит, что полезная мощность ГТУ будет изменяться пропорционально изменению КПД силовой турбины. Кроме того, двухвальные ГТУ имеют несколько лучшие экономические характеристики не только на частичных нагрузках, но и на расчетной, когда одновальная установка, имея некоторый запас по мощно- Рис. 3.1. (а,б) - Простейшие схемы ГТУ открытого типа; (в) - ГТУ с регенерацией теплоты отходящих газов; (г) - ГТУ простого цикла с двумя компрессорами; (д) - ГТУ с промежуточным отводом теплоты при сжатии и промежуточном теплоты при расширении с регенерацией теплоты: К - осевой компрессор; КС. - камера сгорания; Р - регенератор; ТВД - турбина высокого давления; ТНД - турбина низкого давления; ТСД - турбина среднего давления; Н - нагнетатель; ПО - рекуператор (промежуточный холодильник) ста, на номинальной нагрузке будет обеспечивать режим работы нагнетателя ниже расчетного. Благодаря этим особенностям, двухвальные установки с регенерацией (3.1 в) и без регенерации (3.16) теплоты отходящих газов и получили широкое распространение на газопроводах. Рабочий процесс установки с регенерацией теплоты отходящих газов осуществляется следующим образом: атмосферный воздух после 9. А. Н. Козаченко

Эксплуатация ГПА с газотурбинным приводом

прохождения системы фильтров (на схеме они не показаны) и сжатия в осевом компрессоре (К) поступает в воздухоподогреватель (регенератор) (Р), где за счет использования теплоты отходящих из турбины газов его температура повышается на 200-250 °С. После регенератора сжатый воздух поступает в камеру сгорания (КС), куда одновременно извне подводится топливный газ. В результате сжигания топлива температура образовавшихся продуктов сгорания перед газовой турбиной высокого давления (ТВД) доводится до величины, обусловленной жаростойкостью дисков и лопаток турбины. После расширения в газовой турбине продукты сгорания проходят регенератор, в котором они частично охлаждаются, отдавая часть теплоты воздуху, идущему из осевого компрессора в камеру сгорания, и затем через дымовую трубу выбрасываются в атмосферу. Сверху.рис. 3.1 в показаны процессы, характеризующие образование цикла ГТУ в координатах P-vuT-S. На этих графиках процесс 1-2- характеризует сжатие в осевом компрессоре; 2-3 - процесс подвода теплоты в регенераторе и камере сгорания; 3-4 - процесс расширения рабочего тела в газовой турбине; 4-1- процесс выхлопа рабочего тела в атмосферу. Здесь же приведен цикл ГТУ и в координатах T-S. Линиями 1-2' и 3-4' отмечены соответственно реальные процессы сжатия и расширения рабочего тела в цикле, штриховыми 1-2 и 3-4 - процессы сжатия и расширения в идеальном цикле ГТУ. Коэффициент полезного действия установок с регенерацией теплоты отходящих газов при существующих параметрах цикла может достигать величины 32-35%, что во всех случаях при тех же параметрах цикла на 4-5% больше, чем в установках без регенерации теплоты отходящих газов. В настоящее время около тысячи агрегатов, в основном мощностью 6 и 10 МВт, эксплуатируются в ОАО «Газпром» с пластинчатыми регенераторами теплоты (рис. 3.2). Однако необходимо отметить, что эти пластинчатые регенераторы имеют ряд конструктивных и технологических недоработок, которые после нескольких десятков пусков и остановок ГТУ начинают сказываться на потере герметичности регенератора. В результате регенератор теряет свои показатели, падает степень регенерации, а следовательно и ухудшаются характеристики ГТУ. В настоящий момент на смену им приходят трубчатые и тёрмопластин-чатые регенераторы. Регенераторы экономически эффективно устанавливать на компрессорных станциях, где загрузка по времени работы составляет не менее 80 %. Чисто конструктивно такие ГТУ имеют низкую степень сжатия за осевым компрессором и вследствие этого, получается значи- Рис. 3.2. Воздухоподогреватель (регенератор) пластинчатого типа: 1 - теплообменные поверхности; 2 - ребра; 3 - коллектор; 4 - опора

глава 3 тельная разница температуры воздуха за осевым компрессором и температуры отработанных газов, что обеспечивает высокий коэффициент регенерации теплоты в ГТУ. Тем не менее, регенерация теплоты отходящих газов с использованием герметичных регенераторов (в частности, трубчатых) остается одним из наиболее доступных и термодинамически эффективных способов повышения экономичности ГТУ в эксплуатационных условиях, когда одним из главных направлений по дальнейшему совершенствованию газотранспортной системы страны является разработка и использование ресурсоэнергосберегающих технологий при транспорте природных газов. О целесообразности использования регенеративных ГТУ на КС свидетельствует и тот факт, что в последние годы отмечены случаи перевода ряда эксплуатируемых безрегенеративных установок типов ГТК-1ОИ и ГТК-25И на работу по регенеративному циклу с использованием для этого регенераторов трубчатого типа (рис. 3.3). Вопрос о целесообразности применения регенеративных ГТУ на газопроводах должен решаться на основе термодинамических и основанных на них технико-экономических расчетах с учетом накопленного опыта эксплуатации установок подобного типа и для каждой конкретной станции индивидуально, исходя из цены на энергоносители. На рис. 3.1 г приведена схема ГТУ простого цикла с двумя осевыми компрессорами без промежуточного охлаждения воздуха между ними и независимой силовой турбиной для привода нагнетателя. Установки подобных схем, созданные по типу авиационных ГТУ, позволяют получить в цикле высокую степень сжатия (до 18-25) и обеспечить оптимальную работу компрессоров на пусковых и переменных режимах. Высокая степень сжатия при относительно высоких температурах продуктов сгорания перед турбиной, позволяет получить в таких установках КПД на уровне 33-35% и выше. Компактность таких установок достигается размещением обоих компрессоров, камер сгорания и газовых турбин в одном корпусе. Привод компрессоров низкого и высокого давления осуществляется соответственно от турбины среднего и высокого давления, используя схему «вал в валу». Опыт эксплуатации газоперекачивающих агрегатов типа ГТН-25-1, производства НЗ Л, который реализовал этот цикл с двумя осевыми компрессорами, показал, что агрегаты данной конструкции имеют очень низкую надежность и большие затраты при проведении ремонта. Газотурбинные установки более сложных теплотехнических схем (рис. 3.1д) - с промежуточным отводом теплоты в процессе сжатия, про-

Эксплуатация ГПА с газотурбинным приводом Рис. 3.3. Воздухоподогреватель (регенератор) трубчатого типа: 1 - трубчатый пучок; 2 - трубная доска; 3 - разделительная трубная доска; 4 - камера продуктов сгорания; 5 - коллектор; 6 - опора

Эксплуатация ГПА с газотурбинным приводом

Рис. 3.4.Цикл ГТУ с промежуточным отводом теплоты в процессе сжатия и промежуточным подводом теплоты в процессе расширения межуточным подводом теплоты в процессе расширения и с регенератором, при существующих достижениях в области компрессоростроения и турбостроения позволяют достичь КПД установки на уровне 43-47%. Цикл такого двигателя в координатах Р- F приведен на рис. 3.4. По линии 1-2 здесь осуществляется сжатие воздуха в компрессоре К1 с подводом к нему работы (LKl) от турбины среднего давления (см. рис. 3.1д), по линии 2-3 осуществляется отвод теплоты от воздуха в промежуточном холодильнике (ПО). По линии 3-4 осуществляется дальнейшее сжатие воздуха в компрессоре высокого давления (К2), с подводом к нему работы (LK2) от турбины высокого давления. По линии 4-6 осуществляется подвод теплоты, вначале в регенераторе на участке 4-5, а затем в камере сгорания высокого давления (КС,). После камеры сгорания (КС,), продукты сгорания расширяясь в ТВД, совершают работу (£,т1), идущую на привод компрессора (К^). После ТВД продукты сгорания направляются в камеру сгорания (КС2), где их температура за счет дополнительного подвода теплоты на линии 7-8 вновь доводится до уровня температуры, равной температуре перед ТВД. По линии 8-9 происходит дальнейшее расширение продуктов сгорания, вначале в турбине среднего давления и далее в силовой турбине с получением работы. Работа турбины среднего давления идет на привод компрессора (К,), работа силовой турбины - на привод полезной нагрузки. Рассмотренный трехвальный двигатель с теплотехническими мероприятиями позволяет получить не только высокий КПД на расчетной нагрузке, но и практически удержать его при нагрузке до 50-60% от номинальной, имея максимум КПД в интервале 80-90% номинальной мощности. При кажущейся сложности такой трехвальный двигатель может быть выполнен весьма компактным. Повышение экономичности ГПА с газотурбинным приводом за счет рационального использования теплоты отходящих газов, можно достаточно хорошо осуществить путем использования установок так называемого парогазового цикла (рис.3.5), сочетающих в себе цикл газовой турбины на уровне высоких температур рабочего тела и цикл паровой турбины, работающий на отходящих продуктах сгорания ГТУ. По этой схеме продукты сгорания ГТУ после турбины низкого давления поступают в котел-утилизатор для выработки пара высокого давления. Полученный пар из котла-утилизатора поступает в паровую турбину, где, расширяясь, вырабатывает полезную работу, идущую на привод нагнетателя или электрогенератора. Отработанный пар после паровой турбины проходит конденсатор, конденсируется и полученная жидкость насосом вновь направляется в котел-утилизатор, замыкая цикл силовой установки. Схема цикла парогазовой установки в координатах T-S приведена на рис.3.6. На этой схеме в верхней ее части показан цикл ГТУ, в нижней части - цикл паросиловой установки. На линии 1-2 цикла ГТУ осуществляется процесс сжатия воздуха в осевом компрессоре, на линии 2-3 -подвод теплоты в регенераторе и камере сгорания, на линии 3-4 - процесс расширения продуктов сгорания в турбине, на участке 4-5 линии 4-1 - осуществляется отвод теплоты от продуктов сгорания, прошедших газовую турбину к воде и пару в котле-утилизаторе паросиловой установки. Подвод теплоты к воде в котле-утилизаторе идет на линии Г-2', где она нагревается до температуры кипения. Дело в том, что температура воды на входе в котел-утилизатор практически равна ее температуре на выходе из конденсатора и лежит значительно ниже температуры кипения, соответствующей давлению воды ( Р) на выходе из насоса. Поэтому в паровом котле вода вначале нагревается при постоянном давлении (Р ) до температуры кипения по линии 1 '-2' и испаряется, превращаясь в сухой насыщенный пар (линия 2'-3'). Полученный пар поступает в пароперегреватель, который обычно составляет одно целое с паровым

Эксплуатация ГПА с газотурбинным приводов

Рис.3.5. Принципиальная схема ПГУ с котлом- утилизатором: ОК - осевой компрессор; КС - камера сгорания; ГТ - газовая турбина; Н - нагнетатель; КУ - котел-утилизатор; ПТ - паровая турбина; ЭЛ - электрогенератор; К - конденсатор; КН - конденсатный насос; Д - деаэратор; ПН - питательный насос котлом, перегревается там (линия 3'-4) до нужной температуры (t) и затем поступает в паровую турбину, где расширяется по линии 4'-5'. На линии 5'-Г пар конденсируется в конденсаторе и вода насосом вновь подается в котел-утилизатор. Цикл замыкается. Установки подобных схем находят применение в стационарной энергетике, отдельные образы используются на газопроводах Германии: В 1995 г. была принята в эксплуатацию первая опытно-промышленная парогазовая установка в России на КС «Грязо-вец» на базе ГТН-25 и паротурбинной установки мощностью 10 МВт. В настоящий момент разрабатывается большой ряд установок парогазового цикла, мощностью от 0,5 до 6 МВт, которые будут применяться на компрессорных станциях для выработки электроэнергии. КПД схем подобных установок может достигать величины 45-50%. В значительной степени это зависит от значения мощности, которая при этом вырабатывается паровой турбиной. Однако к недостаткам этой схемы следует отнести определенное удорожание энергопривода КС, усложнение эксплуатации подобных установок на газопроводах, особенно в суровых при-родно-климатических условиях, необходимость водоподготовки и т.д. Все это позволяет утверждать, что эти установки не выйдут из стадии использования на КС отдельных опытно-промышленных образцов. Предпочтение в эксплуатации будет отдаваться главным образом двухвальным установкам простейших схем с регенерацией или без регенерации теплоты отходящих газов.

Рис. 3.6.Схема цикла парогазовой установки в координатах Т - S Подготовка ГПА к пуску

луатации и зависит прежде всего от того, из какого состояния пускается агрегат. Пуск ГПА может производится из следующих состояний: • «горячий резерв»; • «резерв»; • после выполнения ремонта ГПА; • первый пуск после монтажа. При нахождении агрегата в состоянии «горячий резерв» на нем не требуется выполнять каких-либо подготовительных работ; на агрегате необходимо только поддерживать предпусковые условия, которые обеспечат его немедленный запуск от кнопки «Пуск». На агрегате, находящимся в «резерве», пуск можно обеспечить через 1,5-2 ч, в зависимости от типа ГПА после получения указания диспетчера. Это время необходимо для подогрева масла, проверки состояния элементов управления запорной арматуры, подачи напряжения и т.п. Наибольший объем подготовительных работ на ГПА выполняется перед первым пуском после монтажа, т.е. в процессе пусконаладочных работ. Рассмотрим объем работ, выполняемых на ГПА после проведения на нем среднего, капитального ремонта или регламента, как наиболее характерного для текущей эксплуатации. При подготовке ГПА к пуску необходимо: • провести внешний осмотр оборудования и убедиться в отсутствии посторонних предметов, особо тщательно проверить отсутствиесгЬ-рючих материалов, а также баллонов с кислородом или пропаном; • выполнить осмотр входного и выходного тракта ГПА (газоходов и воздуховодов), а также воздухозаборной камеры на отсутствие посторонних предметов, надежного крепления фильтров на вса-се; • выполнить контрольный анализ масла и проверить его уровень в маслобаке и гидрозатворе переливного устройства; • убедиться, что температура масла в маслобаке выше 25 °С, при необходимости обеспечить его подогрев; • проверить положение опор ГПА, опор и компенсаторов трубопроводов, тяг,связей, фундаментов и дистанционных болтов, шпонок, ус- тройств контроля температурных расширений корпусов ГПА, воздуховодов и газоходов; • проверить положения запорной арматуры в обвязке ГПА. При этом краны № 5, 3 бис, 9,10 должны быть открыты, а краны №1,2,4,6, 11, 12, 13, 14, 15 закрыты; • убедиться в готовности к действию системы загазованности, системы и средств пожаротушения; • при температуре наружнего воздуха от +3°С до -5°С необходимо включить систему антиобледенения; • проверить наличие и оформление всей ремонтной документации; • убедиться в наличии необходимого давления топливного и пускового газа, в открытии вентилей на подачу импульсного газа к запорной арматуре; • подать оперативное напряжение на системы управления и силовое напряжение на остальные системы и устройства агрегата. Здесь перечислен основной набор работ, который в обязательном порядке необходимо выполнять при подготовке ГПА к пуску после ремонта. Однако каждый ГПА имеет свои специфические требования, учитывающие его конструктивные и технологические особенности. Так для ГПА контейнерного и блочного исполнения перед пуском необходимо проверить работу вентиляторов наддува и отсоса пыли, прогреть до температуры +5°С отсек блока двигателя и т.д. В любом случае предпусковые работы проводятся по специальной технологической маршрутной карте, которая учитывает все особенности ГПА и его систем на компрессорной станции. После проведения подготовительных работ в соответствии с инструкциями заводов-изготовителей необходимо путем комплексного опробования или имитации произвести проверку защит и сигнализации ГПА.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|