|

|

Станки строгально-протяжной группыК данной группе относят станки, имеющие прямолинейное движение резания независимо от того каким инструментом они работают: резцами (строгальные и долбежные станки) или протяжками и прошивками (протяжные станки). В строгальных и долбежных станках движение подачи осуществляется резцом или заготовкой. Эти станки предназначены для обработки линейчатых поверхностей, описанных прямой, перемещающейся по направляющей. Относительное перемещение заготовки и инструмента по направляющей обеспечивается движением подачи, а по образующей – движением резания. В протяжных станках движение подачи заложено в конструкцию протяжки, в которой каждый последующий режущий зуб выступает над предыдущим.

Строгальные станки Различают поперечно-строгальные, продольно-строгальные и долбежные станки. Движение резания в поперечно- и продольно-строгальных станках всегда горизонтальное, а в долбежных – всегда вертикальное. Поперечно-строгальные и долбежные станки применяют в единичном и серийном производстве для обработки небольших по размерам заготовок. Продольно-строгальные станки используют в серийном производстве для обработки крупногабаритных деталей, например, станин металлорежущих станков или для одновременного строгания нескольких заготовок среднего размера. На этих станках возможно одновременное строгание несколькими резцами с разных суппортов.

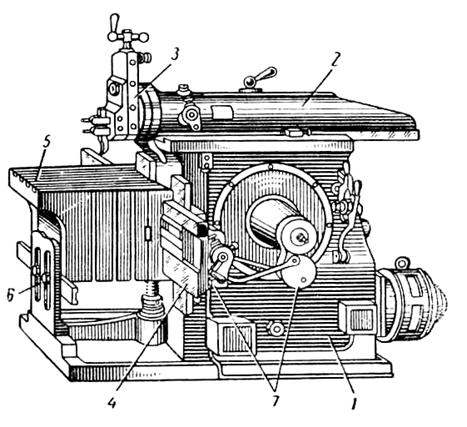

Рис. 3.45. Поперечно-строгальный станок

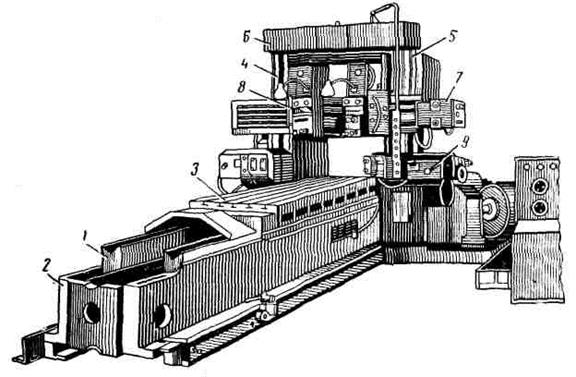

На рис. 3.45показан общий вид поперечно-строгального станка. В верхних направляющих станины 1 смонтирован ползун 2, совершающий при строгании поступательно-возвратное движение резания. На левом конце ползуна установлен суппорт 3 состоящий из поворотного диска и салазок, периодически получающих вертикальную подачу от передачи винт-гайка при ручном повороте винта посредством маховика. На салазках смонтирована резцовая каретка с откидной планкой и резцедержателем. На вертикальных направляющих станины находится поперечина 4, на которой в горизонтальной плоскости перемещается стол 5 (движение подачи). На верхнюю плоскость стола 5 устанавливают заготовки или тиски и закрепляют их с помощью болтов, устанавливаемых в Т-образные пазы стола. Характерным размером поперечно-строгальных станков является длина хода ползуна, которая составляет 200 – 2400 мм. Поступательно-возвратное движение ползуна осуществляется посредством кулисного механизма, являющегося конечным звеном внешней связи группы скорости резания. А в станках с длиной хода 700 – 1000 мм это движение гидрофицировано. Плоскости обрабатывают следующим образом. Стол 5 вместе с поперечиной устанавливают на определенной высоте в зависимости от вертикального размера заготовки. Для большей жесткости стол дополнительно закрепляют в стойке 6. Процесс строгания происходит при движении ползуна влево. По окончании рабочего хода ползун возвращается вправо, совершая ускоренный холостой ход, в конце которого механизм 7 осуществляет периодическую подачу стола вдоль направляющих поперечины. При отрезных операциях или при обработке вертикальных плоскостей периодическую подачу сообщают вручную суппорту 3. Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей(ширина х длина x высота). Выпускают станки от 630 х 2000 х 550 до 5000 х 12500 х 4500 мм. У этих станков подвижной частью является стол с закрепленной на нем заготовкой. Различают одностоечные и двухстоечные станки. В двухстоечном продольно-строгальном станке (рис.3.46) на направляющих 1 станины 2 размещен стол 3, на котором закрепляют обрабатываемые заготовки. На двух стойках 4 и 5, скрепленных для жесткости балкой 6, установлена траверса, несущая два суппорта 8. В направляющих правого портала может иметь вертикальные перемещение боковой суппорт. В коробке 10 расположен привод группы скорости резания, а в коробках 7 и 9 – приводы групп подач вертикальных и бокового суппортов. При строгании стол совершает поступательно-возвратное движение скорости резания. В конце рабочего хода осуществляется периодическая поперечная подача верхних суппортов 8 в горизонтальном, а боковых суппортов 9 – в вертикальном направлении. Таким образом, резцы, установленные в резцедержателях суппортов 8, обрабатывают горизонтальные плоскости, а резцы, установленные в резцедержателях суппортов 9 обрабатывают боковые поверхности.

Рис.3.46. Продольно-строгальный станок

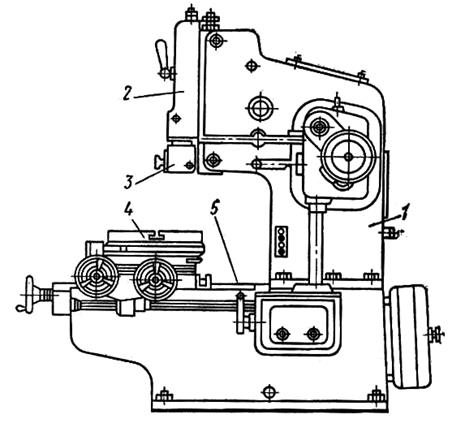

Рис. 3.47. Долбежный станок

Долбежные станки предназначены для наружного и внутреннего долбления плоских и фасонных поверхностей, вырезов, канавок, а также долбления с поднутрением до 100. Характерными размерами долбежных станков являются ход ползуна (100 – 1600 мм) и диаметр стола (240 – 1600 мм). В станине 1 долбежного станка (рис. 3 47) расположены механизмы кинематических групп станка. По вертикальным направляющим станины перемещается ползун 2, несущий резцедержатель 3. При движении ползуна вниз осуществляется рабочий ход, а при его движении вверх - холостой ход. Обрабатываемые детали устанавливают на столе 4, перемещающемся по горизонтальным направляющим 5. В современных конструкциях долбежных станков пердусмотрено также поперечное и вращательное движение стола. Долбежный станок модели 7Д430.Предназначен для выполнения всех видов работ характерных для долбежных станков.

Рис. 3.48. Кинематическая схема долбежного станка модели 7Д430

Кинематическая структура станка (рис. 3.48) содержит следующие формообразующие группы: скорости резания Фv(П1), продольной подачи Фs1(П2), поперечной подачи Фs2(П3), круговой подачи Фs3(В4) Группа скорости резания Фv(П1) воспроизводит поступательно-возвратное движение ползуна В, несущего долбяк. Ее внутренняя связь: вертикальные направляющие станины Г → ползун В долбяка (П1). Внешняя связь: М1 → сдвоенный лопастной насос→ гидропанель Д → → гидроцилиндр Ц1 → ползун В долбяка (П1). Для обеспечения реверсирования ползуна в конце каждого хода в группе предусмотрена обратная связь, переключающая гидрораспределитель управления гидропанели Д, выполненная в виде кинематической цепи Рейка (m=2,5 mm) → 28 → 20/36 → вал II → 26/36 → вал III (вид Ж) → → кулачки 7 → рычаг 4 управления гидрораспределителем. Группа настраивается: на скорость – ступенчато дросселем гидросистемы управления: на путь и исходное положение – положением кулачков 7 на валу III. Причем угол между кулачками, задающий путь, определяется по формуле α=(L/π∙28∙2,5)∙20/36∙26/36∙3600 = 0,5050 L, где L – длина хода долбяка. Группа работает следующим образом. При поступлении масла в верхнюю полость цилиндра Ц1 ползун перемещается вниз (рабочий ход) вместе с рейкой, которая по цепи обратной связи вращает кулачки 7. В конце рабочего хода кулачок, управляющий параметром «путь» нажимает на рычаг 4, переключая гидрораспределитель управления. Тогда масло будет поступать в нижнюю полость цилиндра Ц1, поднимая ползун вверх. При этом вал III будет вращаться в обратную сторону и кулачок, управляющий параметром «исходное положение», нажимая на рычаг 4, вновь переключит гидрораспределитель управления на рабочий ход, и цикл повторится. Дополнительный гидроцилиндр Ц2 в рассматриваемой группе осуществляет торможение ползуна. Одна зубчатая полумуфта М1 вращается вместе с валом I, а другая – удерживается от вращения штоком гидроцилиндра. При остановке станка пружина смещает поршень влево и соединяет обе полумуфты, тем самым предотвращая самопроизвольное опускание ползуна под действием собственной массы. В резцедержателе долбяка (не показан) расположен механизм автоматического отвода долбяка при ходе ползуна вверх. Группа продольной подачи Фs1(П2) обеспечивает прерывистую (дискретную) продольную подачу стола. Ее внутренняя связь: продольные направляющие станины → продольная каретка стола Б (П2). Внешняя связь: М1 → сдвоенный лопастной насос→ гидропанель Д → Ц3 → рейка/24 → колесо 60 храпового механизма → 20/20 → М2 → 19/19 → 48/36 → → 36/48 → 48/48 → 19/19 → ТВ XII → продольная каретка стола Б (П2). Другой храповик также расположенный на валу VI противодействует вращению этого вала в обратную сторону во время зарядки механизма. Группа настраивается: на скорость (продольную подачу) – количеством зубьев храпового колеса 60, захватываемых собачкой храпового механизма, на исходное положение – маховиком 1 (колесо 48 на валу XI смещеновниз по схеме и зацеплено с колесом 16 вала XV). Путь (величина подачи) зависит от хода поршня цилиндра Ц3 и устанавливается маховиком 6 через винт-гайку XVI. Отсчет этого параметра осуществляется по лимбу 5. Во внешней связи группы предусмотрена дополнительная кинематическая цепь для ускоренных перемещений стола. Ее структура имеет вид М2 → 20/40 → далее по основной цепи внешней связи до исполнительного органа (продольной каретки стола). Группа поперечной подачи Фs2(П3) обеспечивает прерывистую (дискретную) поперечную подачу стола. Ее внутренняя связь: направляющие продольной каретки → поперечная каретка стола Б (П3). Внешняя связь: М1 → сдвоенный лопастной насос→ гидропанель Д → Ц3 → рейка/24 → → колесо 60 храпового механизма → 20/20 → М2 → 19/19 → 48/36 → 36/48 → М4 → ТВ X → поперечная каретка стола Б (П3). Группа настраивается: на скорость (поперечную подачу) – количеством зубьев храпового колеса 60, захватываемых собачкой храпового механизма, на исходное положение – маховиком 2 (муфта М4 включена вниз по схеме). Путь (величина подачи) зависит от хода поршня цилиндра Ц3 и устанавливается также как и при продольной подаче. Во внешней связи группы предусмотрена дополнительная кинематическая цепь для ускоренных перемещений стола. Ее структура имеет вид М2 → 20/40 → далее по основной цепи внешней связи до исполнительного органа (поперечной каретки стола). Группа круговой подачи Фs3(В4). Ее внутренняя связь: подшипниковые опоры поперечной каретки → стол Б (В4). Внешняя связь: М1 → сдвоенный лопастной насос→ гидропанель Д → Ц3 → рейка/24 → → колесо 60 храпового механизма → 20/20 → М2 → 19/19 → → 48/48 → М3 → 28/28 → 1/105 → стол Б (В4). Группа настраивается: на скорость (круговую подачу) – количеством зубьев храпового колеса 60, захватываемых собачкой храпового механизма, на исходное положение – маховиком 3 (муфта М3 включена вниз по схеме). Путь (величина подачи) зависит от хода поршня цилиндра Ц3 и устанавливается также как при продольной и поперечной подачах. Во внешней связи группы предусмотрена дополнительная кинематическая цепь для ускоренных перемещений стола. Ее структура имеет вид М2 → 20/40 → далее по основной цепи внешней связи до исполнительного органа (стола Б). Данную группу можно рассматривать также как простую группу деления с ручным управлением. Кинематические группы, составляющие общую структуру станка, соединены общим источником энергии и гидропанелью Д. А группы подач имеют общий участок внешних связей от источника энергии до вала VII. При этом коробка Е является общим органом настройки на подачу и величину подачи (путь), а коробка А – общим органом настройки исходного положения и коммутатором подач. УКЦ для продольной, поперечной и круговой подач соответственно:

sпоп = а/60 ∙ 20/20 ∙ 19/19 ∙ 48/36 ∙ 36/48 ∙ 6 мм/дв.ход; sкр = а/60 ∙ 20/20 ∙ 19/19 ∙ 48/36 ∙ 36/48 ∙ 28/28 ∙ 1/105 ∙ 3600 /дв.ход, где а – количество зубьев храпового колеса 60, захватываемых собачкой храпового механизма.

Протяжные станки

Протяжные станки предназначены для обработки как внутренних, так и наружных поверхностей различной формы в условиях крупносерийного и массового производства. Эти станки имеют большую производительность, обеспечивают высокую точность обработки и при этом просты по конструкции и в работе. Различают протяжные станки по степени универсальности –общего назначения и специальные, а по направлению и характеру движения резания - горизонтальные и вертикальные. В машиностроении наибольшее распространение получили горизонтальные станки общего назначения. Характерные параметры протяжных станков: наибольшая тяговая сила 6,3 – 1470 кН; максимальная длина хода протяжки 400 – 3200 мм.

На рис. 3.49 показана протяжная операция. Хвостовик 6 протяжки пропускают через отверстие заготовки 11 и втулку 10 опорного приспособления, а затем закрепляют в патроне, состоящем из корпуса 2 и сменной втулки 5, с Рис. 3.49. Схема протяжной операции

внутренним диаметром, соответствующим диаметру хвостовика. Протяжку закрепляют с помощью клина 4, фиксируемого поперечным штифтом 3. Хвостовик патрона ввернут в муфту 1 штока силового цилиндра протяжного станка. Заготовка 11 левым торцом упирается во втулку 10, которая вставлена в подвижную опору 9 приспособления и прижимается к ней с помощью силовой пружины 7. Подвижная опора своей выпуклой шаровой поверхностью контактирует с плитой 12, смонтированной в корпусе 8 станины станка. Когда шток силового цилиндра вместе с патроном и протяжкой перемещается влево при неподвижном суппорте, происходит обработка отверстия. Его форма может быть круглой шлицевой, в виде шпоночного паза и др.

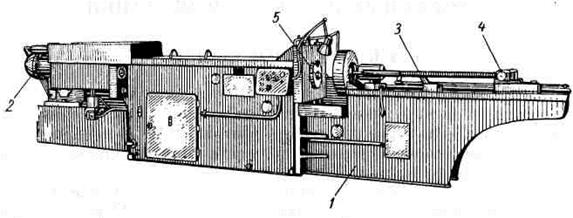

Известны и другие конструкции приспособлений для установки деталей и закрепления протяжек. Рис. 3.50.Горизонтально-протяжной станок

Типовая компоновка современного горизонтально-протяжного станка показана на рис. 3.50. В полой части станины 1 коробчатой формы смонтированы основные агрегаты гидравлического привода. Слева расположен силовой цилиндр 2. Шток его поршня связан с рабочими салазками, которые, перемещаясь в направляющих вдоль оси станка, служат дополнительной опорой. На конце штока насажена втулка с патроном для закрепления протяжки 3, правый конец которой поддерживается люнетом 4. Приспособление для установки заготовки и сама деталь упираются в неподвижный корпус 5 станины. Горизонтально-протяжной станок модели 7Б510.Предназначен преимущественно для внутреннего протягивания. Техническая характеристика. Максимальная тяговая сила 100 кН; диапазон скоростей резания 1,5 – 9 м/мин; скорость обратного хода 25 м/мин. Станок работает по полному и неполному циклам. При полном цикле осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход, замедленный рабочий ход при работе калибрующих зубьев, стоп, замедленный ход в обратном направлении и отвод протяжки. При неполном цикле подвод и отвод протяжки отсутствует. Кинематическая структура станка (рис. 3.51) состоит из формообразующей группы скорости резания Фv(П1), воспроизводящей направляющую обрабатываемой поверхности, и вспомогательной группы Фs(П2), предназначенной для подвода и отвода протяжки (движение позиционирования). Группа Фv(П1). Ее внутренняя связь: направляющие станины → рабочие салазки (П1).

электродвигатель (не показан) → регулируемый радиально-поршневой насос НП → дифференциальный золотник Д3 → трубопроводы → → рабочий цилиндр РЦ → рабочие салазки (П1). Группа настраивается: на скорость – изменением производительности насоса НП; на исходное положение и путь - кулачками, воздействующими на конечные выключатели системы управления. Рис. 3.51. Гидравлическая схема станка модели 7Б510

Группа Фs(П2). Ее внутренняя связь: направляющие станины → вспомогательные салазки (П2). Внешняя связь электродвигатель (не показан )→ шестеренный насос 14, конструктивно совмещенный с насосом НП → вспомогательные салазки (П2). Группа настраивается на исходное положение и путь - кулачками, воздействующими на конечные выключатели системы управления. Станок оснащен путевой, электрогидравлической системой управления циклом обработки. Радиально-поршневой насос НП высокого давления (на схеме показан условно) осуществляет рабочий и обратный ходы рабочих салазок. Вспомогательный гидропривод, служащий для отвода и подвода вспомогательных салазок (протяжки), состоит из шестеренного насоса 14, встроенного в поршневой насос НП, и из вспомогательного цилиндра. От насоса 14 масло подается в подпорный цилиндр ПЦ, затем в центральный гидрораспределитель и далее к механизму управления, в котором расположены четыре гидрораспределителя, управляемых электромагнитами IЭ, IIЭ, IIIЭ, IVЭ. В диске механизма управления установлено пять винтов. Эти винты регулируют подачу насоса НП посредством смещения его статора. При подаче давлении под поршни, расположенные оппозитно винтам I, II, III, IV. V, они штоками упрутся в эти винты и ограничат перемещение диска механизма управления и соответственно гидрораспределителя, соединенного с поршнем подпорного цилиндра ПЦ Рассмотрим работу гидравлической схемы станка для полного цикла. В исходном положении рабочие салазки находятся в крайнем правом положении. Протяжка – в отведенном положении. Нажатием кнопки «Пуск» на пульте управления включается вспомогательный (шестеренный) насос 14. При этом все четыре электромагнита IЭ, IIЭ, IIIЭ, IVЭ выключены и поршневой насос главного гидропривода НП не качает масло. Подвод протяжки осуществляется нажатием соответствующей кнопки на пульте управления. При этом включается электромагнит IЭ. Вспомогательный золотник 13 передвигается влево и соединяет трубопроводы 10 и 11. Масло от шестеренного насоса 14 по трубопроводу 5, через расточку в корпусе золотника, трубопроводы 10 – 11 поступает под правый торец основного золотника 8 и перемещает его в крайнее левое положение, соединяя трубопроводы 5 и 6. Масло поступает в бесштоковую полость вспомогательного цилиндра и перемещает вспомогательные салазки с протяжкой. В конце подвода протяжки срабатывает путевой выключатель 6ПВ, который выключает электромагнит IЭ и включает электромагнит IIЭ. Масло пойдет под поршень подпорного цилиндра и сместит статор насоса НП влево. Одновременно протяжка левым концом попадет в патрон, закрепленный на штоке рабочего цилиндра РЦ. Замедленный рабочий ход осуществляется смещением ротора насоса НП вправо в положение, отрегулированное винтом III. Полость I насоса становится нагнетательной, полость II – всасывающей. Масло по трубопроводу 2 поступает под правый торец дифференциального золотника Д2 и смещает его влево до упора. Трубопровод 2 сообщается с трубопроводом 3, и масло поступает в штоковую полость рабочего цилиндра РЦ и смещает его влево до упора. Происходит замедленный рабочий ход протяжки. Масло, вытесняемое из бесштоковой полости, по трубопроводу 4 – 1 поступает во всасывающую полость II поршневого насоса. Излишки масла, обусловленные разностью площадей штоковой и бесштоковой полостей рабочего цилиндра, сливаются через напорный золотник 1НЗ, который поддерживает постоянный подпор в обратной полости цилиндра. Рабочий (настроенный) ход. При нажатии кулачка на путевой выключатель 3ПВ срабатывает электромагнит IIIЭ. Происходит дальнейшее смещение ротора насоса НП, увеличиваются производительность насоса и скорость перемещения рабочих салазок. При входе первых калибрующих зубьев протяжки в заготовку, кулачок салазок нажимает на путевой выключатель IПВ, который выключит IIIЭ. Начнется замедленный рабочий ход вследствие уменьшения производительности насоса НП, так как эксцентриситет ротора насоса уменьшается. В конце рабочего хода при срабатывании путевого выключателя 2ПВ отключится электромагнит IЭ, и произойдет останов рабочих салазок. Обратный ход осуществляется при включении электромагнита IIЭ. Ротор насоса смещается влево, трубопровод 1 становится нагнетательным, а трубопровод 2 – всасывающим. Масло по трубопроводу 1 поступает под левый торец дифференциального золотника Д3 и перемещает его в крайнее правое положение. Трубопровод 1 соединяется с трубопроводами 3 и 4, и обе полости рабочего цилиндра сообщаются таким образом с линией нагнетания насоса. Ввиду неодинаковых площадей, находящихся под давлением, поршень цилиндра перемещается вправо до тех пор, пока путевой переключатель 3ПВ не включит электромагнит IVЭ. Из-за уменьшения подачи насоса начнется замедленный ход. В конце рабочего хода срабатывает путевой переключатель 4ПВ, выключающий электромагниты IIЭ и IVЭ. Рабочие салазки остановятся, левый конец протяжки освободится, а правый зажмется в патроне. Отвод протяжки. Путевой выключатель 4ПВ включает электромагнит 2Э, и золотник управляемый этим электромагнитом займет крайнее правое положение и соединит трубопроводы 10 и 12. Масло от шестеренного насоса по трубопроводу 5 через расточку в корпусе золотника, трубопроводы 10 и 12 поступает под левый торец основного золотника 8 и перемешает его в крайнее правое положение. Соединяя трубопроводы 5 и 7. По этим трубопроводам масло поступает в штоковую полость вспомогательного цилиндра и перемещает протяжку до тех пор, пока конечный выключатель 5ПВ не выключит электромагнит 2Э. Произойдет останов вспомогательных салазок с протяжкой. .

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|