|

|

Бесцентрово-шлифовальные станки

Шлифование с продольной подачей применяют при обработке гладких цилиндрических деталей или цилиндрических участков наибольшего диаметра. Ведущий круг устанавливают под углом α = 1,5 – 60 при черновом и под углом α =0,5 – 1,50 при чистовом шлифовании. При этом скорость круговой подачи

Продольная подача

Для обеспечения цилинд- Рис.3.34.Схема бесцентрового шлифования ричности ось шлифуемой детали 3 должна быть выше оси центров ведущего и шлифовального кругов примерно на 0.15 – 0,25 диаметра заготовки. А для обеспечения линейного контакта кругов со шлифуемой поверхностью ведущему кругу придают форму однополостного гиперболоида. При шлифовании скорость резания составляет обычно 35 – 50 м/сек и является суммой скоростей v1 и v2. Шлифование с подачей врезания применяют для обработки коротких, ступенчатых или фасонных заготовок. При этом принимают угол α = 0 (иногда α ≤ 1 для прижима заготовки к ножу). Поэтому заготовка только вращается, а ведущий или шлифующий круг получает поперечную подачу в направлении, перпендикулярном оси обрабатываемой заготовки. При шлифовании цилиндрических поверхностей ведущий круг имеет цилиндрическую форму. А при шлифовании конических или фасонных поверхностей обоим кругам придают соответствующую форму рабочей поверхности.

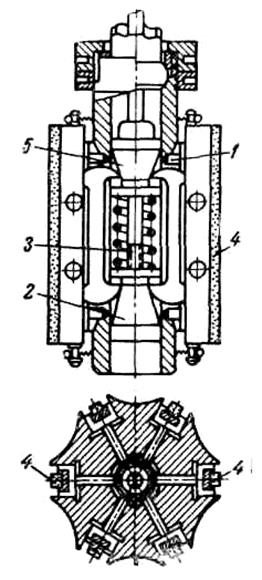

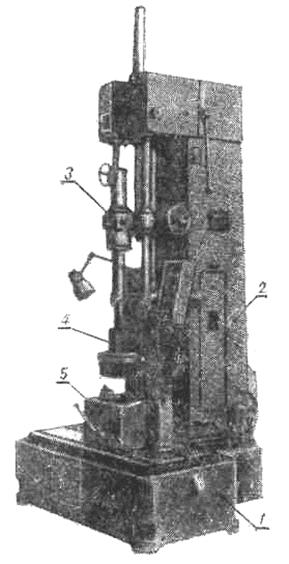

Рис. 3.35. Бесцентрово-шлифовальный станок

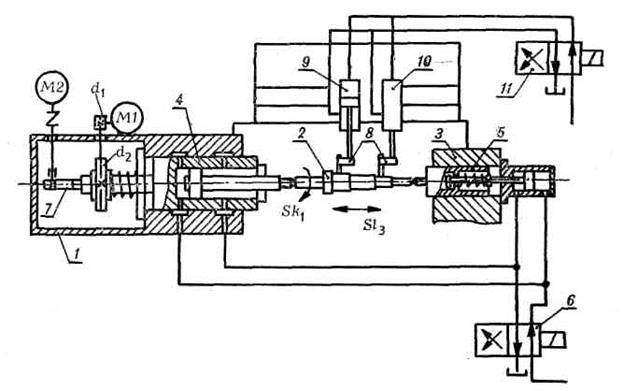

На рис. 3.35 приведена типовая компоновка бесцентрово-шлифовального станка. На станине 1 слева установлена бабка 2, несущая шпиндель шлифовального круга 3, а справа – плита 4. В продольных направляющих плиты смонтирована бабка 5 с поворотной головкой 6 и ведущим кругом 7, который можно поворачивать вокруг горизонтальной оси на требуемый угол по шкале 8. На плите 4 закреплена также направляющая 9, являющаяся опорой для шлифуемой детали 10. Установка бабки ведущего круга на размер шлифуемой поверхности , а также компенсация износа шлифовального круга производятся перемещением плиты 4 по направляющим станины посредством маховика 11. Для периодической правки кругов предназначены специальные устройства 12 и 13. Бесцентрово-шлифовальный станок модели 3М182. Предназначен для шлифования гладких, ступенчатых и разнообразных фасонных поверхностей типа тел вращения. Техническая характеристика. Диаметр шлифуемых деталей – 0,8 – 25 мм; максимальная длина при продольном шлифовании - 170 мм, при врезном шлифовании – 95 мм. Размеры шлифовального круга - Кинематическая структура станка (рис. 3.36) состоит из двух частных структур, соответствующих рассмотренным схемам продольного и врезного шлифования, объединенных общим корпусом. Кинематическая структура продольного шлифования включает формообразующие группы скорости резания (вращения шлифовального круга) Фv(В1), круговой Фs1(В2) и продольной Фs2(П3) подач.

Рис. 3.36. Кинематическая схема бесцентрово-шлифовального станка модели 3М182

Группа скорости резания Фv(В1). Ее внутренняя связь: подшипниковые опоры бабки → шпиндель шлифовального круга IV (В1). Внешняя связь: М1 → 188/140 → шпиндель шлифовального круга IV (В1). Шпиндель шлифовального круга установлен на гидродинамических подшипниках скольжения с тремя самоустанавливающимися вкладышами. Смазка подшипников осуществляется от отдельной насосной установки. При постоянной круговой частоте вращения шпинделя шлифовального круга

параметр скорость (резания) зависит только от диаметра шлифовального круга и, в меньшей степени, от диаметра шлифуемой поверхности. Особенностью бесцентрового шлифования является базирование детали по обрабатываемой поверхности. Причем шлифуемая деталь является исполнительным звеном группы круговой подачи Фs1(В2) и группы продольной подачи Фs2(П3). Формообразующие движения В2 и П3, воспроизводимые данными группами, осуществляются одновременно (параллельно), а настраиваемый параметр «скорость» обоих движений зависит от одних и тех же характеристик: диаметра ведущего круга и угла его установки относительно оси детали.Приведенное обстоятельство является основанием формального объединения рассматриваемых групп в одну. Условно объединенную группу можно представить в виде Фs(В2)U(П3), где символ U обозначает объединение групп (исполнительных движений). Внутренняя связь объединенной группы Фs(В2)U(П3)имеет вид рабочие поверхности ведущего и шлифовального кругов → → шлифуемая деталь (В2 U П3). Внешняя связь: М2 (регулируемый, постоянного тока) → 1/24 → шпиндель ведущего круга → ведущий круг → шлифуемая деталь (В2 U П3). Группа настраивается: на скорость (круговую и продольную подачи) – изменением круговой частоты электродвигателя и изменением угла установки ведущего круга; на исходное положение и путь – по упорам. Подшипники шпинделя ведущего круга – гидродинамические и смазываются маслом большей вязкости, что обеспечивает большую жесткость шпиндельного узла. При настройке группы винт VIII заворачивается до отказа, в результате чего шток жестко прижимается к упору. Кинематическая структура шлифования с врезной подачей включает группу скорости резания (вращения шлифовального круга) Фv(В1), группу круговой подачи (вращения делали) Фs1(В2) и группу врезания Врs(П4). Группы скорости резания Фv(В1) и круговой подачи Фs1(В2) рассмотрены при обсуждении частной кинематической структуры станка при продольном шлифовании. Группа круговой подачи Фs1(В2) отличается от одноименной группы рассмотренной частной структуры установкой оси ведущего круга параллельно оси шлифовального круга. При этом группа Фs1(В2) настраивается только на один параметр – скорость (круговую подачу) - изменением круговой частоты электродвигателя М2. Группа врезания Врs(П4). Внутренняя связь: направляющие качения станины → шлифовальная бабка (П4). Внешняя связь: Ц1 → клин 3 → ТВ (винт VII подачи врезания) → шлифовальная бабка (П4). Группа настраивается: на скорость – углом клина и скоростью его перемещения; на исходное положение и путь – винтом VIII по лимбу (упору). В данной группе предусмотрен также ускоренный подвод шлифовальной бабки с помощью цилиндра Ц2. Конструктивно шток этого цилиндра является продолжением винта VII подачи врезания. В нем выполнен паз, через который проходит клин 3, закрепленный на штоке цилиндра Ц1. Клин 3 со скоростью, заданной регулируемым дросселем гидросистемы, подводит шток – винт подачи на упор 4. Движение врезания прекращается и происходит выхаживание на упоре 4. Время выхаживания задается посредством реле времени системы управления. По сигналу реле цилиндры Ц1 и Ц2 отводятся в исходное положение, и нажатием винта 2 на конечный выключатель КВ дается команда на выталкивание детали. В группе врезания предусмотрены также две дополнительные внешние связи: одна - для ручной толчковой (прерывистой) подачи врезания, а другая – для быстрого перемещения шлифовальной бабки. Первая связь имеет вид Рычаг 5 → собачка храпового механизма → храповое колесо 80 → 1/50 → → ТВ (гайка – винт VII) → шлифовальная бабка (П4). Вторая связь: М4 → 33/60 → 1/50 → ТВ (гайка – винт VII) → шлифовальная бабка (П4). Структура станка включает также две одинаковые вспомогательные группы Вс(П5), предназначенные для правки шлифовального и ведущего кругов. Внутренняя связь групп: продольные направляющие качения каретки → суппорт (П5). Внешняя связь: М3 (регулируемый, постоянного тока) → 28/102 → 35/95→ → ТВ XII → суппорт (П5). Группы настраиваются: на скорость и направление – изменением круговой частоты и реверсированием электродвигателя; на путь и исходное положение – упорами системы управления. Муфты М1 и М2 – предохранительные. Предусмотрена также ручная периодическая подача врезания – рукояткой винта XIII.

Доводочные станки Шероховатость поверхности существенно влияет на важнейшие эксплуатационные свойства деталей: износостойкость, усталостную прочность, потери на трение, сопротивление коррозии. Поэтому для обработки поверхностей с целью минимизации Ra применяют доводочные процессы обработки – хонингование, суперфиниширование, притирку. Хонингование в основном применяется для обработки цилиндрических отверстий. Сущность процесса заключается в том, что специальный инструмент – хонинговальная головка (хон) – совершает одновременно два формообразующих движения - вращательное и поступательно-возвратное в неподвижной детали. На рис. 3.37 представлен простейший хон. В его корпусе равномерно по радиусу расположены продольные пазы, в которых размещены колодки с закрепленными на них абразивными или алмазными брусками 4. Бруски получают радиальное перемещение врезания при помощи двух конусов 2 и 5, насаженных на стержень 3 с резьбой. При хонинговании стержень 3 после каждого двойного хода хона поворачивается и сближает конусы 2 и 5, которые посредством пальцев 1 раздвигают бруски. При хонинговании бруски хона направляются предварительно обработанной поверхностью. Хон с помощью специальных шарниров самоустанавливается в хонингуемом отверстии. Поэтому точность хонингования мало зависит от точности станка. Применение брусков тонкой зернистости и сложный характер их движения относительно обрабатываемой поверхности позволяет получать не только высокий класс чистоты поверхности (Ra = 0,16 – 0,04 мкм), но и исправлять небольшие неточности формы поверхности, обеспечивая отклонение от цилиндричности 3 – 5 мкм. При хонинговании применяется охлаждающая жидкость – керосин или водно-мыльные эмульсии.

На рис. 3. 38 представлена типовая компоновка универсального вертикального хонинговального станка. На основании 1 закреплена колонна 2, несущая ползун 3, в подшипниковых опорах которого смонтирован шпиндель хона 4. На основании 1 установлено приспособление 5 для закрепления хонингуемых деталей. В колонне размещены приводы кинематических групп исполнительных механизмов станка. Хонинговальный станок модели 3Г833.Предназначен для обработки (хонингования) цилиндрических отверстий в условиях единичного и мелкосерийного производства. Техническая характеристика. Пределы диаметров хонингуемых отверстий – 67 – 145 мм; длина хода шпинделя – 150 – 450 мм. Частота вращения шпинделя – 155 – 450 мин-1. Движении радиального врезания после каждого двойного хода хона осуществляется вручную маховиком. Рис. 3.37.Хонинговальная головкаКинематическая структура станка (рис. 3.39) содержит механические формообразующие группы: скорости резания (вращательное движение шпинделя хона) Фv(В1) и продольной подачи (поступательно-возвратное движение шпинделя хона) Фs(П2), а также ручную группу врезания (радиальное перемещение брусков хона) Вр(П3). Группа скорости резания Фv(В1). Ее внутренняя связь: подшипниковые опоры ползуна → шпиндель хона (В1). Внешняя связь: М1 → d1/d2 → 45/18 → 35/47 → 47/19 → шпиндель 8 хона (В1). Группа настраивается на один параметр – скорость (резания) – сменными шкивами d1/d2 (орган настройки iv). Орган настройки iv. РП: nМ1 мин-1 → nш мин-1 шпинделя хона.

ФН: (iv = d1/d2) = 1000/nш. Группа продольной подачи Фs(П2). Ее внутренняя связь: вертикальные направляющие → ползун П2). Внешняя связь: М2 → d1/d1 → 18/45 (реверс М1 или М2) → 22/53 →→ТВ (зубчато-реечная передача, t=π 3 17) → ползун (П2). Группа настраивается: на скорость (продольное поступательно-возвратное движение) - сменными шкивами d1/d1 (орган настройки is); на путь и исходное положение – электромеханическими упорами, поочередно включающими электромагнитные муфты М1 и М2. Орган настройки is. РП: nМ2 мин-1 → s мм/мин ползуна. УКЦ:

ФН: is = s/2400. Рис. 3 38. Хонинговальный станок В группе продольной подачи предусмо- рена дополнительная внешняя связь, предназначенная для ручного перемещения ползуна при наладке станка. Эта связь имеет вид Маховик 23 → 10/20 → 19/19 → 2/31 → М3 → →ТВ (зубчато-реечная передача, t=π 3 17) → ползун (П2).

Ручное перемещение ползуна возможно только при выключенных муф- тах М1 и М2 реверсивного механизма и включенной муфте М3. Группа периодического (дискретного) радиального врезания Вр(П3). Радиальное движение врезания после каждого двойного хода инструмента осуществляется при повороте стержня 3 хона (рис. 3. 37). Этот стержень соединяется посредством специального шарнира со стержнем, расположенным в ползуне коаксиально шпинделю, и является его продолжением. Поворот стержня осуществляется маховиком 9 через зубчатую передачу 19/19. Таким образом, по существу, хон выполняет функцию исполнительного механизма группы врезания. Величина врезания после каждого двойного хода задается по лимбу маховика 9, имеющего угловую градуировку. Величина дискреты врезания зависит от конструкции инструмента. В средне – и крупносерийном производстве используют хонинговальные станки – полуавтоматы, например модели 3М83. В этих станках внешняя связь групп продольной подачи и врезания выполнена на элементной базе станочного гидропривода. При хонинговании скорость резания назначается по общим для резания правилам, т.е. по справочникам режимов резания. Затем по общеизвестной формуле

определяется круговая частота вращения шпинделя хона. В приведенной формуле: v – скорость резания, м/мин; d – диаметр хонинговальной головки, мм. Соотношение между скоростью резания и продольной подачей поступательно-возвратного движения определяет угол сетки шероховатости, наносимой режущими зернами на хонингуемую поверхность: tg α = v/s, где α –угол сетки шероховатости поверхности; s – продольная подача, м/мин. По этому выражению определяют продольную подачу. Затем по общеизвестной формуле

определяется число двойных ходов хона. В этой формуле: n1 – число двойных ходов в мин; Lx – путь (длина) рабочего хода хона, Lx = Lпов. + Lбр. + 2Lпер.; Lпов – длина хонингуемой поверхности; Lбр – длина брусков хона; Lпер – перебег хона за торец хонингуемой поверхности. Минимальная производительность хонингования обеспечивается на режимах обработки при условии v/s = 1, а минимальная шероховатость поверхности обеспечивается при условии v/s = 4 – 10. Назначение припуска и качество обработки зависит от конечных требований к точности и шероховатости, а также от характера предварительной обработки. Для исключения погрешности формы хонингуемой поверхности припуск определяют по формуле δ = (Δ1 – Δ2) к1 + Rz + к2, где δ – припуск под хонингование, мм; Δ1 – исходная величина отклонения от цилиндричности, мм; Δ2 – отклонение от цилиндричности по чертежу, мм; к1 – коэффициент, характеризующий возможное наложение погрешностей; Rz – высота неровностей поверхности до хонингования, мм; к2 – коэффициент уменьшения шероховатости. Для жестких деталей к1 = 1; для нежестких деталей к1 = 1,5. При уменьшении шероховатости в 2 – 3 раза к2 = 1 – 1,5; при уменьшении шероховатости в 4 и более раз к2 = 1,2 -1,25. Суперфиниширование по характеру обработки близок к хонингованию с малыми припусками, но отличается от него большим количеством движений мелкозернистых брусков, более низкими скоростями резания и меньшим давлением инструмента на обрабатываемую поверхность. Припуск при суперфинишировании минимальный от 0,002 до 0,02 мм.

Суперфиниширование используют для сверхчистовой обработки (до Ra = 0,1 мкм) наружных, внутренних и плоских поверхностей (рис. 3.40). Сущность процесса заключается в том, что абразивные бруски совершают колебательное (осциллирующее) движении с большой частотой и малым ходом по поверхности детали. В результате микрогребешки на обрабатываемой поверхности срезаются и деталь получает более высокую чистоту поверхности. Процесс осуществляют при тех же охлаждающих жидкостях, что и хонингование. На рис. 3.41 приведена схема установки для одновременного суперфиниширования двух цилиндрических шеек вала. Установка состоит из следующих формообразующих групп: Фv(В1) скорости резания (вращение обрабатываемой детали 2), Фs1(П2) продольной подачи (поступательно-возвратное движение детали 2), Фs2(П3) осциллирующего движения детали 2 в направлении продольной подачи. Группа Фv(В1). Ее внутренняя связь: подшипниковые опоры трения корпуса 1 (аналог передней бабки токарного станка) → шпиндель4 (В1). Внешняя связь: М1 → d1/d2 → шпиндель 4 (В1). Группа настраивается на скорость – органом настройки iv (сменные шкивы d1/d2). Шпиндель 4 конструктивно совмещен с гидроцилиндром, поршень которого несет передний центр. В корпусе задней бабки 3 смонтирована пиноль 5, несущая задний центр. Пружина, размещенная в пиноле 5, служит для постоянного силового замыкания детали 2 по линии центров при обработке. Таким образом, внутренняя связь группы Фs1(П2) имеет вид Рис. 3.41. Установка для суперфиниширования цилиндрических поверхностей

направляющие передней 1 и задней 3 бабок → шпиндель 4 U обрабатываемая деталь 2 U пиноль 5, где символ U обозначает объединение шпинделя, детали, пиноли в единое целое. Внешняя связь группы: гидроцилиндры шпинделя 4 и пиноли 5 → объединение шпинделя, детали, пиноли (П2). Группа настраивается: на скорость (подачу поступательно-возвратного движения) – регулируемыми дросселями гидропанели; на путь и исходное положение – упорами, управляющими посредством поворотного золотника реверсивным золотником 6. Функционирование обоих гидроцилиндров осуществляется синхронно. Группа Фs2(П3). Ее внутренняя связь совпадает с внутренней связью группы Фs1(П2). А внешняя связь имеет вид М2 (регулируемый) → эксцентрик 7 → шпиндель, деталь, пиноль (П3). Группа настраивается: на скорость (частоту осцилляции) – изменением круговой частоты электродвигателя; на путь (амплитуду осцилляции) – изменением эксцентриситета эксцентрика 7. Усилие прижима инструментальных головок 8 осуществляется гидроцилиндрами 9 и 10, управляемыми реверсивным золотником 11. Притирка – это доводка рабочих поверхностей деталей, выполняемая с помощью мелкозернистых абразивов, смешанных со смазкой и нанесенных на поверхность детали или инструмента – притира, выполняемого из чугуна.

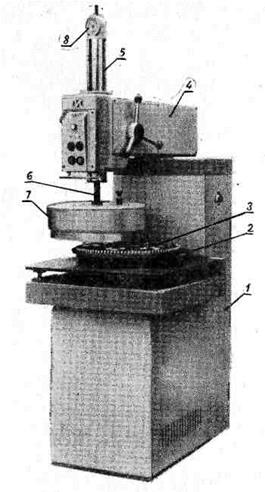

Рис.3.42. Схема движений Выпускаются притирочные станки универ- при притирке cального и специального назначения. В универ- а сальных станках используют как планетарный привод, обеспечивающий вращательное движение сепаратора, так и эксцентриковый привод, обеспечивающий плоскопараллельное движение сепаратора. На рис. 3.43 показана типовая компоновка универсального притирочного станка. Базовым элементом станка является станина 1 коробчатой формы. В нижней части станины размещены кинематические группы приводов нижнего доводочного диска 2 и сепаратора 3. На верхней части стойки на подшипниках качения смонтирована поворотная консоль 4. В передней части консоли расположена пиноль 5, несущая шпиндель 6 верхнего доводочного диска 7, и пульт управления. В верхней части пиноли установлен динамометр 8, предназначенный для контроля усилия прижима доводочного круга. В стойке Смонтирован дозатор периодической (0,4 – 2 мин) подачи в зону притирки абразивной суспензии. Для удобства эксплуатации станина, стойка и консоль снабжены крышками. Вертикальный притирочный станок модели 3Б814. Предназначен для доводки деталей из стали, чугуна, бронзы, керамики, пластмасс и т.п. Доводку можно выполнять как с эксцентриковым, так и с планетарным приводом сепаратора.

Кинематическая структура станка (рис. 3. 44) содержит следующие формообразующие кинематические группы: скорости резания (вращение нижнего притира) Фv(В1); вращения сепаратора Фs1(В2), плоскопараллельного движениясепаратора Фs2(П3). Все группы связаны между собой общим электродвигателем и частью кинематических передач. А группы подач Фs1 и Фs2 имеют общий исполнительный орган – сепаратор. Группа скорости резания (главное движение) Фv(В1). Ее внутренняя связь: подшипниковые опоры станины → Рис. 3.43. Универсальный → шпиндель VI планшайбы притирочный станок нижнего притира (В1). Внешняя связь: М1 → клиноременная передача 110/154 → 21/31 → 3/50 → шпиндель VI планшайбы нижнего притира (В1). Группа настраивается на скорость – перестановкой шкивов клиноременной передачи. Таким образом, планшайба имеет следующие два значения частоты вращения:

Группа вращения сепаратора Фs1(В2). Ее внутренняя связь: рабочие поверхности нижнего 15 и верхнего 18 притиров → → сепаратор притираемых деталей VIII (В2). Кинематической структурой предусмотрены три варианта внешних связи, объединенных общим электродвигателем М1 и общей клиноременной передачей, имеющей два значения передаточного отношения. Каждая внешняя связь обеспечивает два значения круговой частоты сепаратора. Первая внешняя связь (вал IV отключен посредством смещения колеса 3 влево) имеет вид М1 → клиноременная передача (110/154 или 154/110) → → 21/31 → 2/50 → вал V → i1∑ → вал VII → сепаратор (В2).

Рис.3.44. Кинематическая схема универсального притирочного станка модели 3Б814

Вторая внешняя связь (вал III отключен посредством смещения колеса 3 вправо) имеет вид М1 → клиноременная передача (110/154 или 154/110) → → 21/31 → 3/50 → шпиндель VI → i2∑ → вал VII → сепаратор (В2). Третья внешняя связь (валы III и IV включены посредством смещения колеса 3 в среднее положение) имеет вид М1 → клиноременная передача (110/154 или 154/110) → → [(21/31 → 2/50 → вал V → i1∑) - (21/31 → 3/50 → шпиндель VI → i2∑)] → → вал VII → сепаратор (В2). На валу VII, с Рассмотренные варианты внешних связей и расчетные цепи для вывода ФН совпадают. Следовательно, РП имеют вид пМ1 мин-1 → пс мин-1 (В2). УКЦ для первого варианта внешней связи:

Откуда, пс1 = 9 мин-1; пс2 =18 мин-1. УКЦ для второго варианта внешней связи:

Откуда, пс3 = 28 мин-1; пс4 =54 мин-1. Вычитая из значений пс3 и пс4 значения пс1 и пс2 соответственно, получим еще два значения частоты вращения сепаратора, соответствующие третьему варианту внешней связи: пс5 = 17 мин-1; пс6 =36 мин-1. Для обеспечения усилия прижима в структуре станка предусмотрена ненастраиваемая, вспомогательная группа Вс(П3). Ее внутренняя связь: направляющие консоли → пиноль X (П3). Внешняя связь: маховик 21 → 25/45 → 1/20 → (ТВ, шаг π m z) → пиноль X (П3). В пиноле X размещена зубчатая штанга IX динамометра 20, посредством которого устанавливают усилие прижима притираемых деталей к верхнему 15 и нижнему 18 притирам.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

В крупносерийном и массовом производстве целесообразно применять круглое бесцентровое шлифование. Такое шлифование по сравнению с обработкой в центрах и патронах имеет ряд преимуществ: снижение вспомогательного времени, связанного с установкой, выверкой и снятием детали; уменьшение припуска на шлифование в связи с тем, что базирование детали происходит по обрабатываемой поверхности и погрешности геометрической формы распределяются симметрично по диаметру. При бесцентровом шлифования можно применять повышенные режимы резания, так как деталь не прогибается под действием сил резания. Возможно бесцентровое круглое шлифование (рис. 3.34) с продольной подачей и с подачей врезания.

В крупносерийном и массовом производстве целесообразно применять круглое бесцентровое шлифование. Такое шлифование по сравнению с обработкой в центрах и патронах имеет ряд преимуществ: снижение вспомогательного времени, связанного с установкой, выверкой и снятием детали; уменьшение припуска на шлифование в связи с тем, что базирование детали происходит по обрабатываемой поверхности и погрешности геометрической формы распределяются симметрично по диаметру. При бесцентровом шлифования можно применять повышенные режимы резания, так как деталь не прогибается под действием сил резания. Возможно бесцентровое круглое шлифование (рис. 3.34) с продольной подачей и с подачей врезания.

мм, ведущего круга

мм, ведущего круга  . Круговая частота вращения ведущего круга – 17 – 150 мин-1.

. Круговая частота вращения ведущего круга – 17 – 150 мин-1.

Выпускают хонинговальные станки универсальные и специальные в горизонтальной, вертикальной и наклонной компоновках. На них хонингуют детали диаметром 30 – 1000 мм и длиной до 30 м.

Выпускают хонинговальные станки универсальные и специальные в горизонтальной, вертикальной и наклонной компоновках. На них хонингуют детали диаметром 30 – 1000 мм и длиной до 30 м. УКЦ:

УКЦ:

Рис. 3 39. Кинематическая схема хонинговального станка модели 3Г833

Рис. 3 39. Кинематическая схема хонинговального станка модели 3Г833

Рис.3.40. Схема движения при суперфинишировании

Рис.3.40. Схема движения при суперфинишировании

В качестве притирающего вещества используют абразивные порошки, алмазную пыль, карбид бора, карбид кремния, пасты из окиси хрома, окиси алюминия и др. Их растворяют в смазочных и связывающих веществах – бензине, керосине, минеральных и синтетических маслах. При притирке детали и инструменту сообщают несколько движений, чтобы траектории абразивных зерен не повторялись на обрабатываемой поверхности. Детали вкладывают в окна сепаратора 3, форма которых зависит от формы детали (рис.3. 42). Сепаратор с деталями устанавливают с эксцентриситетом между притиром 1 и диском 2. Притир и диск вращаются вокруг общей оси в противоположные стороны с разными круговыми частотами. Сепаратору с осью сообщается горизонтальное поступательно-возвратное движение. В итоге возникающее сложное относительное движение обеспечивает высокое качество поверхности (до Ra = 0,02 мкм).

В качестве притирающего вещества используют абразивные порошки, алмазную пыль, карбид бора, карбид кремния, пасты из окиси хрома, окиси алюминия и др. Их растворяют в смазочных и связывающих веществах – бензине, керосине, минеральных и синтетических маслах. При притирке детали и инструменту сообщают несколько движений, чтобы траектории абразивных зерен не повторялись на обрабатываемой поверхности. Детали вкладывают в окна сепаратора 3, форма которых зависит от формы детали (рис.3. 42). Сепаратор с деталями устанавливают с эксцентриситетом между притиром 1 и диском 2. Притир и диск вращаются вокруг общей оси в противоположные стороны с разными круговыми частотами. Сепаратору с осью сообщается горизонтальное поступательно-возвратное движение. В итоге возникающее сложное относительное движение обеспечивает высокое качество поверхности (до Ra = 0,02 мкм). Техническая характеристика. Диаметр притира (доводочного диска)– 450 мм. Наибольшие размеры притираемых деталей: круглых – 115 мм; квадратных – 80 мм; цилиндрических – 50 мм. Усилие прижима верхнего притира 0 – 1600 Н. Точность обработки – 0,0005 – 0,001 мм; шероховатость доведенной поверхности - 0,02 – 0,08 мкм.

Техническая характеристика. Диаметр притира (доводочного диска)– 450 мм. Наибольшие размеры притираемых деталей: круглых – 115 мм; квадратных – 80 мм; цилиндрических – 50 мм. Усилие прижима верхнего притира 0 – 1600 Н. Точность обработки – 0,0005 – 0,001 мм; шероховатость доведенной поверхности - 0,02 – 0,08 мкм.