|

|

Станки сверлильно-расточной группыСверлильные станки предназначены для сверления сквозных и глухих отверстий, рассверливания, зенкерования, развертывания, нарезания резьбы и т.п. операций. Сверлильные станки подразделяют на вертикально-сверлильные, радиально-сверлильные, горизонтально-сверлильные и центровальные. Основными параметрами сверлильных станков являются наибольший, условный диаметр сверления в стальных деталях, размер конуса шпинделя, вылет и наибольший ход шпинделя. Сверлильные станки для сверления отверстий наибольшего, условного диаметра до 16 мм выпускают настольного типа, до 50 мм – вертикально-сверлильного и до 100 мм – радиально-сверлильного типа. Горизонтальную компоновку, как правило, имеют станки для глубокого сверления и центровальные станки. Их относят к группе специальных станков. Расточные станки, кроме операций, выполняемых на сверлильных станках, позволяют осуществлять обработку отверстий, плоскостей и резьб резцами и фрезами. В зависимости от характера операций, назначения и конструктивных особенностей расточные станки подразделяют на горизонтально-расточные, координатно-расточные и алмазно-расточные. Основным параметром расточных станков, определяющим их положение в размерном ряду, является диаметр расточного шпинделя.

Сверлильные станки

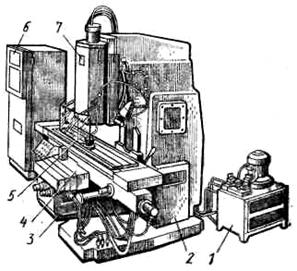

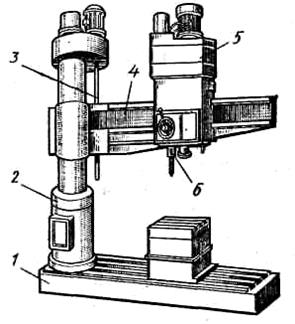

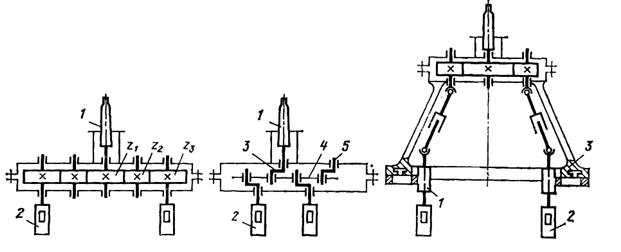

Среди сверлильных станков наиболее распространены вертикально-сверлильные и радиально-сверлильные. На рис. 3.13 приведена современная типовая компоновка этих станков. а б

Рис. 3.13. Сверлильные станки

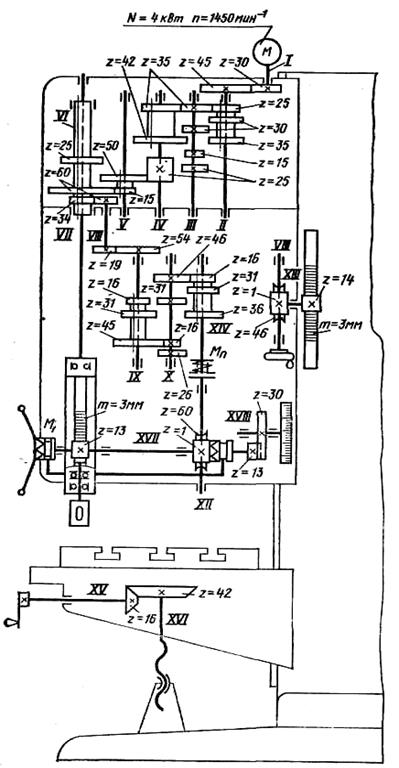

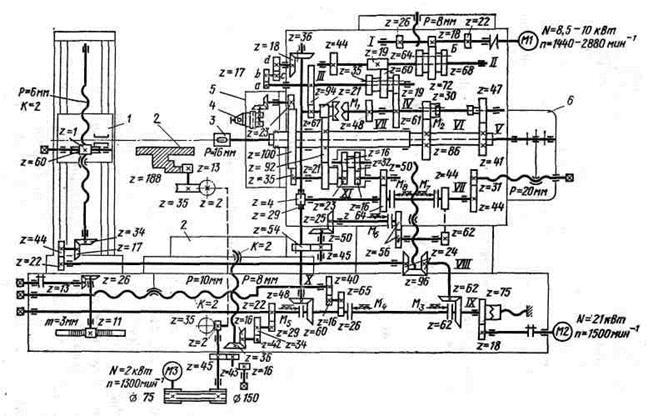

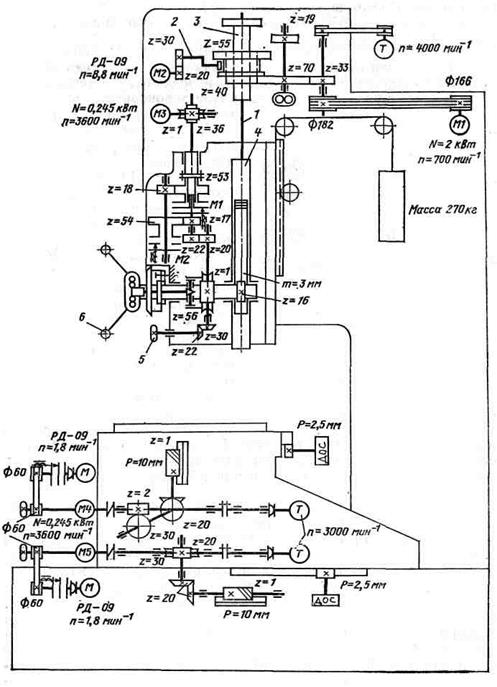

В радиально-сверлильных станках (рис.3.13,б) шпиндель с инструментом можно перемещать относительно детали в радиальном и круговом направлениях, что позволяет производить обработку в любом месте детали. На плите 1 закреплена тумба 2 с неподвижной колонной, на которой установлена поворотная траверса 4. По направляющим траверсы пере- Рис. 3.14. Кинематическая схема вертикально- мещается бабка 5 со шпин- - сверлильного станка модели 2Н135 делем 6. В бабке 5 размеще н ны кинематические группы скорости резания и подач. Винтом 3 траверса перемещается вдоль колонны и может быть закреплена на любой высоте. В некоторых моделях радиально-сверлильных станков шпиндельную бабку выполняют поворотной, что позволяет обрабатывать отверстия, расположенные по углом. Вертикально - сверлильный станок модели 2Н135.Предназначен для выполнения всех видов работ, характерных для сверлильных станков. На базе этого станка выпускается также станок с револьверной головкой и системой числового программного управления модели 2Р135Ф2. Техническая характеристика. Наибольший, условный диаметр сверления - 35 мм; наибольший ход шпинделя – 250 мм. Расстояние от конца шпинделя до стола: наименьшее – 30 мм; наибольшее – 750 мм. Ход стола – 300 мм. Число частот вращения шпинделя – 12; пределы частот вращения шпинделя – 31,5 – 1400 мин-1. Число подач -9; пределы подач – 0,1 – 1,6 мм/об. Кинематическая структура станка (рис.3.14) содержит две простые формообразующие группы: скорости резания Фv(В1) и подачи Фs(П2). Обе группы соединены общим электродвигателем. Группа Фv(В1) воспроизводит образующую. Ее внутренняя связь: подшипниковые опоры гильзы → шпиндель (В1). Внешняя связь – кинематическая цепь, выполненная в виде коробки частот вращения шпинделя (орган настройки iv): М → 30/45 → [25/35 или 30/30 или 35/25]→ [35/35 или 42/15] → →[25/50 →15/60 или 25/50 → 50/25] → → шлицевое соединение гильза VI – шпиндель (В1). Группа настраивается на скорость – коробкой скоростей, на направление – реверсированием электродвигателя. Расчетная цепь для органа настройки iv совпадает с внешней связью. Поэтому РП имеют вид: nм мин-1 электродвигателя → nш мин-1 шпинделя (В1). УКЦ для минимальной частоты вращения шпинделя

Группа Фs(П2) воспроизводит направляющую. Ее внутренняя связь: корпус шпиндельной бабки → гильза шпинделя (П2). Внешняя связь – развитая кинематическая цепь, включающая орган настройки is (коробку подач): М → iv → 34/60 → 19/54 → [16/46 или 31/31 или 45/16] → →[46/16 или 31/31 или 36/26] → 1/60 → ТВ (реечная передача) → → гильза шпинделя (П2)∙ Группа настраивается на скорость – коробкой подач (is); на путь и исходное положение - по лимбу). Расчетная цепь для подач не совпадает с внешней связью группа, так как подача задается в мм за 1 оборот шпинделя. Поэтому РП имеют вид: s мм перемещения шпинделя (П2) → 1 обороту шпинделя (В1). УКЦ для минимальной подачи:

Управление подачей осуществляется механизмом управления (рис. 3.15), расположенным в коробке подач. При механической подаче червяк 18 передает вращение свободно установленному на валу 4 червячному колесу 17 с зубчатым диском 16, который через диск 15 и собачки 14, установленные в ступице 8, передает вращение реечной шестерне, перемещающей гильзу шпинделя. При вращении штурвала 7 с включенной подачей собачки, установленные в ступице, свободно проскакивают по зубьям внутренней стороны диска 15. Выключение подачи осуществляется поворотом штурвала в обратную сторону. В этом случае зуб полумуфты 13 встанет против впадины ступицы и благодаря наклону зубьев дисков 15, 16 и пружины 9 ступица смещается вправо и разъединяет диски 15 и 16.

В станке предусмотрены две простые вспомогательные группы Вс(П3) и Вс(П4) для руч- Рис. 3.15. Механизм управления подач ного установочного перемещения п по вертикальным направляющим колонны соответственно шпиндельной бабки и стола. Для одновременного сверления нескольких отверстий с целью снижения времени обработки сверлильные станки оснащают многошпиндельными сверлильными головками (рис. 3.16). На рис. 3.16,а приведена схема сверлильной головки с постоянным расположением шпинделей. Вращение от шпинделя станка через конус 1 и центральное зубчатое колесо z1 передается через промежуточные зубчатые колеса z2 на колеса z3, закрепленные на шпинделях 2. Промежуточные колеса обеспечивают одновременное вращение шпинделя станка и шпинделей головки. Схема бесшестеренной сверлильной головки показана на рис. 3.16,б. Конус 1 головки снабжен кривошипом 3, который соединен с поводковой плитой 4, поддерживаемой кривошипом 5. Рабочие шпиндели 2 с кривошипами такого же радиуса соединены с поводковой плитой. Вращение от шпинделя станка через конус 1 передается на кривошип, который сообщает поводковой плите поступательное движение с круговой траекторией. От поводковой плиты приводятся во вращение с одинаковой частотой шпиндели 2.

Рисунок 3.16. Многошпиндельные сверлильные головки

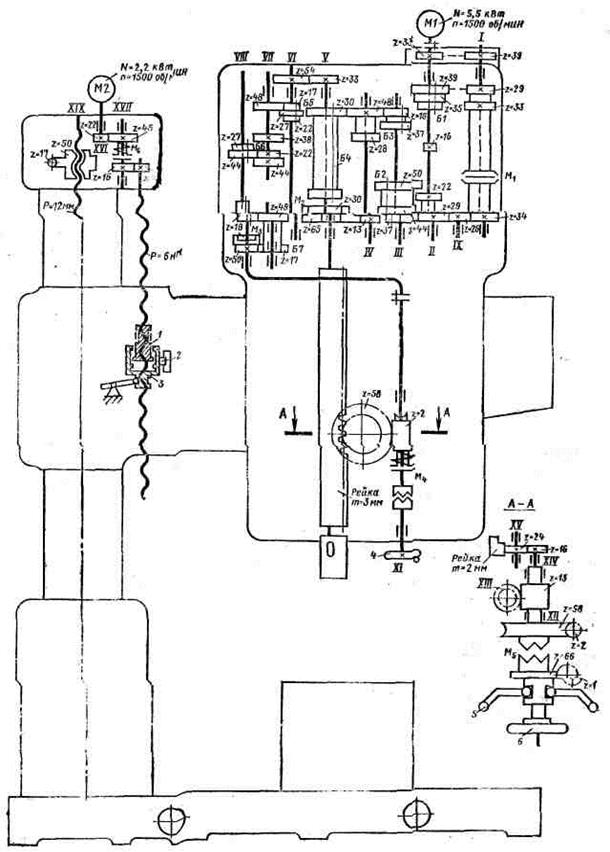

Для обработки деталей с различным числом и расположением отверстий применяют многошпиндельные головки с переставными шпинделями (рис. 3.16,в). Рабочие шпиндели 2 размещены в ползунах 1, которые можно перемещать в радиальном направлении и по окружности относительно опорной плоскости корпуса 3. Радиально-сверлильный станок модели 2М55.Применяется при обработке крупногабаритных деталей с относительно большим количеством отверстий. При обработке деталь остается неподвижной на столе станка, а шпиндель с инструментом перемещается относительно детали и устанавливается в требуемое положение. Техническая характеристика. Наибольший, условный диаметр сверления 50 мм; вылет шпинделя от образующей колонны в пределах 375 - 1600 мм; число частот вращения шпинделя 21 ; пределы частот вращения шпинделя 20 - 2000 мин-1; число подач 12; пределы подач 0,056 – 2,5 мм/об. Кинематическая структура станка (рис. 3.17) состоит из следующих групп: скорости резания Фv(В1), вертикальной подачи Фs(П2), горизонтального, установочного перемещения шпиндельной бабки Вс(П3), вертикального, установочного перемещения консоли Вс(П4). Группа Фv(В1) воспроизводит образующую. Ее внутренняя связь: подшипниковые опоры гильзы → шпиндель (В1). Внешняя связь – кинематическая цепь, выполненная в виде коробки скоростей (орган настройки iv): М1 → 33/39 → фрикционная муфта М1 → двойной блок зубчатых колес Б1 → тройной блок Б2 → двойной блок Б3 → двойной блок Б4 →

→ шлицевое соединение блок Б4 – шпиндель (В1). Группа настраивается на скорость – коробкой скоростей (блоки Б1 – Б4), Рис. 3.17. Кинематическая схема радиально-сверлильного станка модели 2М55

на направление – фрикционной муфтой М1. Коробка скоростей обеспечивает 24 теоретических и 21 практических значений частот вращения шпинделя. Расчетная цепь для органа настройки iv совпадает с внешней связью. Поэтому РП имеют вид: nм мин-1 электродвигателя → nш мин-1 шпинделя (В1). УКЦ для максимальной частоты вращения шпинделя

При переключении муфты М1 происходит реверс шпинделя. В этом случае при передаче движения на шпиндель блок Б1 не используется. Тогда УКЦ для максимальной частоты вращения шпинделя при реверсе имеет вид

Блок Б4 можно установить в положение, при котором оба его колеса выведены из зацепления. Тогда шпиндель можно проворачивать вручную. Группа Фs(П2) воспроизводит направляющую. Ее внутренняя связь корпус шпиндельной бабки → гильза шпинделя (П2). Внешняя связь – развитая кинематическая цепь, включающая коробку подач (орган настройки is): М → iv → 33/54 →коробка подач (блоки Б5, Б6,муфта М3 переборного блока Б7) → 2/58 → ТВ (реечная передача) → гильза шпинделя (П2)∙ Группа настраивается на скорость – коробкой подач (is); на путь и исходное положение - по лимбу. Расчетная цепь для подач не совпадает с внешней связью группы, так как подача задается в мм за 1 оборот шпинделя. Поэтому РП имеют вид: s мм перемещения шпинделя (П2) → 1 обороту шпинделя (В1). УКЦ для минимальной подачи:

Для получения максимальной подачи включают муфту М3, тогда

Специальная (предохранительная) муфта М4 срабатывает при перегрузке цепи подач или работе на жестком упоре, размыкает цепь тонкой ручной подачи при включении механической подачи и включает тонкую ручную подачу при срабатывании перегрузочного устройства. Тонкая ручная подача осуществляется вращением маховика 4. В положении штурвала 5 «от себя» муфта М5 включается и шпинделю сообщается механическая или тонкая ручная подача. В положении штурвала «на себя» шпинделю можно сообщить грубую ручную подачу. Тонкую настройку на глубину врезания осуществляют по лимбу через червячную передачу 1/66. Вспомогательная группа Вс(П3) используется для ручного горизонтального, установочного перемещения шпиндельной бабки. Ее внутренняя связь: направляющие консоли → шпиндельная бабка (П3). Внешняя связь: маховик → зубчатое колесо 16 → накидное колеса 24, соединенное с зубчатой рейкой m=2, неподвижно закрепленной на консоли → шпиндельная бабка (П3). Скорость перемещения шпиндельной бабки зависит от скорости ручного вращения маховика, направление перемещения - от направления вращения маховика. Группа Вс(П4) используется для вертикального, установочного перемещения консоли. Ее внутренняя связь: вертикальная колонна → консоль (П4). Внешняя связь: М2 → 22/45 → муфта М6 → 16/48 → тяговый вал → консоль (П4). Скорость вертикального перемещения консоли определяется по УКЦ:

Направление перемещения консоли обеспечивается реверсированием электродвигателя. Другие параметры настройки – путь и исходное положение – задаются по упору. Муфта М6 предохраняет привод механизма подъема от перегрузки. На ходовом винте тягового вала имеются две гайки: гайка подъема 1 и гайка зажима 3. При вращении ходового винта вначале гайка 1 будет вращаться свободно, а гайка 3 будет перемещаться вверх по винту, освобождая зажимное устройство консоли. При дальнейшем движении торцовые зубья гайки 3 войдут в зацепление с зубьями гайки 1, вследствие этого вращение гайки 1 прекратится, и она начнет перемещаться вверх или вниз, в зависимости от направления вращения электродвигателя, вместе с консолью. При достижении гайкой нужной высоты электродвигатель изменит направление вращения, гайка зажима 3 будет двигаться в противоположном направлении, выйдет из зацепления с гайкой 1, дойдет до нейтрального положения и зажмет консоль через систему рычагов.

Расточные станки

В группе расточных станков наиболее распространены гаризонтально-расточные и координатно-расточные станки. На рис. 3.18 приведена современная компоновка этих станков. Горизонтально-расточный станок (рис. 3.18,а) содержит станину 2, имеющую коробчатую форму и внутренние ребра жесткости, на которой справа установлена стойка 3. По вертикальным направляющим стойки перемещается уравновешенная шпиндельная бабка 4, в которой размещены механизм главного движения, механизм перемещения выдвижного шпинделя 6, механизм вращения планшайбы 5, механизм радиального перемещения суппорта 7 по пазу планшайбы. На горизонтальных направляющих станины 2 установлен стол 8 с зажимным устройством для фиксации положения салазок в продольном направлении. На поперечных направляющих установлен верхний суппорт 9 с поворотным столом 10 и зажимные устройства. В правой нижней части станины установлен привод подачи 1 станка. На станине установлена задняя стойка 11, с люнетом 12, который перемещается по вертикальным направляющим задней стойки вместе со шпиндельной бабкой.

Рис. 3.18. Расточные станки

Координатно-расточные станки по компоновке выполняют одностоечными и двухстоечными. Одностоечный станок содержит станину 1 с установленной на ней вертикальной стойкой 2 коробчатого сечения с V-образными направляющими. На направляющих стойки установлена уравновешенная грузом шпиндельная бабка 3, в которой размещены коробки скоростей и подач шпинделя 4. На направляющих станины установлены салазки 6, по которым в продольном направлении перемещается стол 5. На станине смонтированы приводы продольного и поперечного перемещения стола и салазок. Координатно-расточные станки предназначены для обработки отверстий с высокой точностью и их взаимным расположением относительно базовых поверхностей в корпусных деталях, кондукторных плитах, штампах. На этих станках можно также производить разметочные операции. Точность линейных перемещений 2–8 мкм, угловых – до 5 мин. Станки необходимо устанавливать в термоконстантных помещениях с температурой воздуха 20 ± о,2оС. Для точного отсчета координатных перемещений координатно-расточные станки снабжены различными механическими, оптико-механическими и электронными устройствами отсчета. Универсальный горизонтально-расточный станок модели 2620В.Предназначен для обработки корпусных деталей. На станке производят растачивание, сверление, зенкерование и развертывание отверстий, прямую и обратную подрезку торцов, обрабатывают наружные и внутренние выточки, канавки, конусы, нарезают наружную и внутреннюю резьбы. Техническая характеристика. Диаметр выдвижного шпинделя – 90 мм; размеры стола – 1120 × 1300 мм. Наибольшее перемещение стола: продольное -1090 мм, поперечное -1000 мм. Наибольшее вертикальное перемещение шпиндельной бабки -1000 мм. Наибольшее осевое перемещение выдвижного шпинделя -710 мм. Пределы частот вращения: шпинделя 12 – 2000 мин-1, планшайбы 8 – 200 мин-1. Пределы осевой подачи шпинделя 2,2 – 1760 мм/мин. Пределы вертикальной подачи шпиндельной бабки и подачи стола 1,4 – 1110 мм/мин. Кинематическая структура станка (рис. 3. 19) включает следующие простые группы: скорости резания Фv(В1), осевой подачи выдвижного шпинделя Фs1(П2), вертикального перемещения шпиндельной бабки и люнета Фs2(П3), продольной подачи стола Фs3(П4), поперечной подачи стола Фs4(П5), подачи поворота стола Фs5(В6), радиальной подачи суппорта планшайбы Фs6(П7). В структуру станка входит также винторезная группа Фv(В1 П8). Движение скорости резания сообщается шпинделю 3, несущему планшайбу 5. При этом полый вал VII планшайбы установлен в шпиндельной бабке 6 на подшипниковых опорах. В полом валу на подшипниках установлена гильза VI, в шлицевом отверстии которой смонтирован с возможностью осевого перемещения шпиндель 3. Поэтому группу Фv(В1) можно рассматривать состоящей из двух простых групп Фv1(В1) и Фv2(В1), имеющих общий участок внешней связи от электродвигателя М1 до вала IV. Группа Фv1(В1). Ее внутренняя связь имеет вид: подшипниковые опоры полого вала VII→ гильза VI со шпинделем 3 (В1). Внешняя связь – кинематическая цепь, выполненная в виде коробки частот вращения (орган настройки iv1): М1 → (18/77 или 22/68 или 26/64) → (19/60 или 44/35) → →(19/61 или 60/48) → (30/86 или 47/41) → шпиндель 3 (В1).

Группа настраивается на скорость – коробкой скоростей (орган настройки iv), на направление – реверсированием электродвигателя М1. Расчетная цепь для органа настройки iv совпадает с внешней связью. Поэтому РП имеют вид: nм1 мин-1 электродвигателя → nш мин-1 шпинделя (В1). УКЦ для минимальной и максимальной частот вращения шпинделя:

Группа Фv2(В1). Ее внутренняя связь имеет вид: подшипниковые опоры шпиндельной бабки → вал VII планшайбы 5 (В1). Внешняя связь – кинематическая цепь, выполненная в виде коробки частот вращения (орган настройки iv2): М1 → (18/77 или 22/68 или 26/64) → (19/60 или 44/35) →(19/61 или 60/48) → муфта М1 → 21/92 → вал VII планшайбы5 (В1). Группа настраивается на скорость – органом настройки iv, на направление – реверсированием электродвигателя М1.

Рис. 3.19. Кинематическая схема горизонтально-расточного станка модели 2620В

Расчетная цепь для органа настройки iv совпадает с внешней связью. Поэтому РП имеют вид: nм1 мин-1 электродвигателя → nпл мин-1 планшайбы (В1). УКЦ для минимальной и максимальной частот вращения планшайбы:

Группа Фs1(П2) осевой подачи выдвижного шпинделя 3 используется при растачивании отверстий. Ее внутренняя связь – поступательная пара шлицевая гильза VI → шпиндель 3 (П2). Внешняя связь – кинематическая цепь, связывающая регулируемый электродвигатель М2 постоянного тока с ТВ (шаг 20 мм) шпинделя М2 → муфта М5 → 60/48 → 4/29 → 44/31 → ТВ → шпиндель (П2). Группа настраивается на скорость и направление – соответственно изменением круговой частоты и направления вращения электродвигателя, на путь и исходное положение – по упорам (лимбу). РП для определения подачи шпинделя: nм2 мин-1 электродвигателя М2 → sш мм/мин шпинделя (П2). Наибольшая подача шпинделя (УКЦ)

Группа Фs2(П3) вертикального перемещения шпиндельной бабки 6 и люнета 1. Ее внутренняя связь: вертикальные направляющие передней и задней стоек → → шпиндельная бабка 6 (П3) и люнет 1 (П3). Внешняя связь – две параллельные, равнозначные кинематические цепи, имеющие общий участок от электродвигателя М2 до вала VIII: М2 → муфта М3 → 18/75 → 62/62 → 24/96 → ТВ (двухзаходный ходовой винт с шагом 8 мм) → шпиндельная бабка (П3) и 24/96 → 96/24 → 22/44 → 17/34 ТВ (двухзаходный ходовой винт с шагом 8 мм) → люнет (П3). Скорость вертикального перемещения исполнительных органов группы задается посредством изменения круговой частоты электродвигателя, а направление перемещения – реверсированием электродвигателя. Величина перемещения задается по упорам. Группа Фs3(П4) продольной подачи стола 2. Внутренняя связь группы: направляющие станины → продольный стол 2 (П4). Внешняя связь: М2 → 18/75 → муфты М3 и М4 → 26/65 → 16/40 → → ТВ( двухзаходный ходовой винт с шагом 10 мм) → стол 2 (П4). Продольная подача стола задается посредством изменения круговой частоты электродвигателя, а направление перемещения – реверсированием электродвигателя. Величина перемещения задается по упорам. Группа Фs4(П5) поперечной подачи стола. Внутренняя связь группы: направляющие продольного стола 2 →поперечный стол (П5). Внешняя связь: М2 → 18/75 → муфты М3 и М4 → 22/29 → 34/42 → 16/32 → ТВ( двухзаходный ходовой винт с шагом 8 мм) → поперечный стол (П5). Параметры поперечной подачи стола задаются так же, как параметры продольной подачи стола. Ненастраиваемая группа Фs5(П6) подачи поворота стола. Внутренняя связь: круговые направляющие → стол (В6). Внешняя связь: М3 → 75/150 → 2/35 → 13/188 → стол (В6). Частота вращения стола равна

Группа Фs6(П7) радиальной подачи суппорта 4 планшайбы 5. Внутренняя связь группы: радиальные направляющие на планшайбе 5 → суппорт 4. Внешняя связь – кинематическая цепь: М2 → 18/75 → муфта М5 → 60/48 → 4/29 → муфта М8 → →64/50 → 16/32 → 16/23 → 35/100 → 100/23 → 17/17 → →ТВ (передача винт-гайка, шаг 16 мм) → суппорт 4 (П7). Параметры радиальной подачи суппорта 4 задаются так же, как параметры продольной и поперечной подачи стола 2. Радиальную подачу суппорта можно осуществлять как при вращающейся, так и при невращающейся планшайбе. Сложная винторезная группа Фv(В1 П8) используется для нарезания наружной и внутренней резьбы резцом. Для этого на шпиндель 3 устанавливают приспособление с резьбовым резцом. Внутренняя связь группы – кинематическая цепь шпиндель (В1) → (86/30 или 41/47) → 67/94 → (ix = a/b ∙ c/d) → 18/36 → → 4/29 → 44/31 → ТВ (ходовой винт, шаг 20 мм) → шпиндель 3 (П8). Внешняя связь – кинематическая цепь, связывающая электродвигатель М1 со звеном соединения связей – шлицевой гильзой IV: М1 → (18/77 или 22/68 или 26/64) → (19/60 или 44/35) → →(19/61 или 60/48) → шлицевая гильза IV. Группа настраивается на траекторию – гитарой (ix = a/b ∙ c/d), на скорость – коробкой частот вращения шпинделя; на направление – реверсом, совмещенном с гитарой ix; на путь и исходное положение – по лимбу. Гитара ix. Расчетная цепь совпадает с внутренней связью группы. Поэтому РП: 1 оборот шпинделя (В1) → t мм осевого перемещения шпинделя (П8). УКЦ:

ФН:

Все виды подач можно также осуществлять вручную посредством рукояток, устанавливаемых на квадраты, выполненные на концах тяговых валов. Координатно-расточный станок модели 2Д450АМФ2.На станке производят практическим все виды сверлильных и расточных работ. При работе по программе предусмотрены следующие режимы: автоматический, полуавтоматический и ввод информации вручную. Техническая характеристика. Наибольший диаметр сверления – 30 мм; наибольший диаметр расточки – 200 мм. Наибольшее продольное перемещение стола – 1000 мм; поперечное – 630 мм. Точность установки координат вручную - 0,006 мм; по программе – 0.01 мм. Пределы частот вращения шпинделя – 32-2000 мин-1; пределы рабочих подач шпинделя 2=250 мм/мин. Кинематическая структура станка (рис. 3.20) состоит из следующих групп: скорости резания (круговой частоты вращение шпинделя) Фv (В1), вертикальной подачи шпинделя Фs1(П2), продольной подачи стола Фs2(П3), поперечной подачи стола Фs3(П4). Группа скорости резания Фv (В1). Внутренняя связь: гильза 4 → шпиндель 1 (В1). Внешняя связь: М1 → 166/182 → 33/70 → двойной блок 3

зубчатых колес (70/40 или 19/55) → шпиндель (В1). Группа настраивается на скорость – изменением круговой частоты регулируемого электродвигателя М1 постоянного тока и двойным блоком зубчатых колес (70/40 или 19/55). Двойной блок используется для расширения бес- Рис.3.20. Кинематическая схема координатно-расточного станка модели 2Д45АМФ2

ступенчатого диапазона регулирования круговой частоты шпинделя. Переключение ступеней двойного блока 3 по программе осуществляется эксцентриком 2, получающем вращение от электродвигателя М2 через передачу 20/30. Входной вал двойного блока обеспечивает также вращение шестеренного насоса для подачи смазочно-охлаждающей жидкости в зону резания. В схеме управления электродвигателя М1 в качестве датчика обратной связи используется тахогенератор Т, получающий вращательное движение через ременную передачу от входного вала привода круговой частоты. Группа вертикальной подачи шпинделя Фs1(П2). Внутренняя связь: направляющие вертикальной стойки → гильза 4 шпинделя (П2). Внешняя связь имеет две параллельные ветви: одну для рабочих подач, а другую – для ускоренных, включаемых муфтами соответственно М1 и М2. Внешняя связь рабочих подач имеет вид М3 → 1/36 → муфта М1 → 22/20 → 1/56 → ТВ (зубчато-реечная передача колесо 16-рейка гильзы 4) → гильза (П2). Движение рабочих подач настраивается на скорость – изменением круговой частоты электродвигателя М3 постоянного тока; на направление – реверсированием электродвигателя. УКЦ рабочих вертикальных подач шпинделя имеет вид sв = nМ3 ∙ 1/36 ∙ 22/20 ∙ 1/56 ∙ π m z мм/мин. Внешняя связь ускоренных подач имеет вид М3 → 1/36 → муфта М2 → 53/18 → 54/17 → 22/20 → 1/56 → →ТВ(зубчато-реечная передача колесо 16-рейка гильзы 4) → гильза (П2). УКЦ ускоренных вертикальных подач имеет вид sв.уск. = nМ3 ∙ 1/36 ∙ 53/18 ∙ 54/17 ∙ 22/20 ∙ 1/56 ∙ π m z мм/мин. Медленное ручное перемещение шпинделя осуществляют вращением маховика 5, а ускоренное – рукояткой 6. Группы Фs2(П3) и Фs3(П4) соответственно продольной и поперечной подач стола, используемые при фрезеровании и позиционировании при установке координат, выполнены одинаково. Это упрощает систему управления и обслуживания станка. Поэтому рассмотрим только одну из этих групп. Группа продольной подачи стола. Фs2(П3). Внутренняя связь: направляющие станины → продольный стол (П3). Внешняя связь, кинематическая цепь, связывающая управляемый электродвигатель постоянного тока М5 с продольным столом, являющемся звеном соединения связей М5 → 2/30 → 20/20 → ТВ (червячно-реечная передача с однозаходным червяком ,шаг 10 мм) → продольный стол (П3). Группа настраивается на скорость (рабочую и ускоренную подачи) и направление - изменением круговой частоты электродвигателя и его реверсированием; на путь и исходное положение – по программе. Ротор электродвигателя соединен посредством ременной передачи с реактивным электродвигателем РД – 09. Эта связь для повышения точности позиционирования включается по программе посредством электромагнитной муфты в периоды разгона и торможения движения стола. УКЦ продольных подач и ускоренных перемещений имеет вид sпрод.= nМ5 ∙2/30 ∙ 20/20 ∙ (tТВ= 10). Контроль пути перемещения стола осуществляется датчиком обратной связи (ДОС), преобразующим перемещение в импульсный сигнал. Этот сигнал подается в блок сравнения системы управления для коррекции сигнала управления движением.

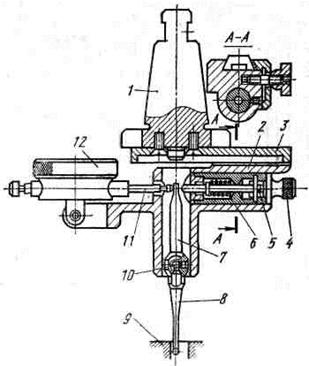

На рис. 3.21 показан центроискатель с индикатором, используемый для совмещения центра отверстия или цилиндрического буртика детали с осью шпинделя станка. К коническому хвостовику 1 центроискателя, устанавливаемого в шпиндель, прикреплена линейка 3, в направляющих которой перемещается корпус 2, несущий индикатор 12, щуп 8 с рычагом 7 и шток 5 с пружиной 6. При совмещении центра отверстия щуп 8 прижимают к цилиндрической поверхности 9 силой пружины индикатора через измерительный наконечник 11 и рычаг, Рис. 3.21. Центроискатель качающийся на оси 10. При выверке на- ружных поверхностей щуп прижимают к поверхности силой пружины 6 через шток 5 и рычаг 7, для чего поворачивают головку 4 на 900.

Станки фрезерной группы

Фрезерные станки предназначены для обработки наружных и внутренних плоскостей, фасонных поверхностей, уступов, пазов, прямых и винтовых канавок, шлицев валов, зубьев цилиндрических и конических колес и т. п. Различают две основные группы фрезерных станков: универсальные или общего назначения и специализированные. К первым относятся горизонтально-фрезерные, вертикально-фрезерные, широкоуниверсальные и продольно-фрезерные, ко вторым – шпоночно-фрезерные, карусельно-фрезерные, копировальные, гравировальные и т. п. Основным размером, характеризующим фрезерные станки общего назначения, является размер рабочей поверхности стола. Станки общего назначения делятся на консольные и бесконсольные. Наиболее распространены консольно-фрезерные станки, к которым относятся горизонтально- вертикально- и широкоуниверсальные станки. На этих станках стол перемещается в трех взаимно перпендикулярных направлениях. Широкоуниверсальные станки в отличии от универсальных имеют дополнительный шпиндель, поворачивающийся вокруг вертикальной и горизонтальной осей, или два шпинделя: вертикальный и горизонтальный. Бесконсольно-фрезерные станки применяют для фрезерования крупногабаритных деталей. Стол таких станков движется по двум взаимно перпендикулярным направлениям в горизонтальной плоскости, а шпиндельная бабка перемещается в вертикальном направлении. Продольно-фрезерные станки предназначены для обработки плоскостей крупногабаритных базовых корпусных деталей, устанавливаемых на продольном столе. Как правило, одновременно обрабатывается не менее двух одинаковых заготовок. На базе этих станков выпускаются также продольно-шлифовальные станки. Современные станки этой группы оснащаются прямоугольной системой ЧПУ. На карусельно-фрезерных станках заготовки устанавливают на вращающемся столе, а припуск срезают одной или двумя фрезами. Горизонтально- и вертикально-фрезерные станки обычно проектируются на одной базе и поэтому имеют много унифицированных узлов и деталей. Эти станки выпускаются как с ручным управлением, так и оснащаются системами ЧПУ. На рис. 3.22 приведен общий вид консольных станков этого типа.

а б а б

Рис. 3.22. Универсальные фрезерные станки

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

Вертикально-сверлильный станок (рис. 3.13,а) содержит фундаментную плиту 1, на которой смонтирована колонна 3 коробчатой формы. В ее верхней части смонтирована шпиндельная головка 6, несущая электродвигатель 5 и шпиндель 7 с инструментом 8. На передней стороне колонны выполнены вертикальные направляющие для перемещения сверлильной (шпиндельной) бабки 4 и стола 9. Внутри шпиндельной бабки размещен механизм подачи, вертикального перемещения шпинделя. Шпиндель можно перемещать механически или вручную с помощью штурвала 2. Стол 9, на котором устанавливают приспособления и деталь, перемещают по направляющим колонны вручную посредством винтового механизма (тягового вала) вращением рукоятки. В фундаментной плите 1 размещен бак для охлаждающей жидкости, которую подают в зону обработки насосом. В ряде моделей шпиндельная головка и шпиндельная бабка смонтированы в общем корпусе.

Вертикально-сверлильный станок (рис. 3.13,а) содержит фундаментную плиту 1, на которой смонтирована колонна 3 коробчатой формы. В ее верхней части смонтирована шпиндельная головка 6, несущая электродвигатель 5 и шпиндель 7 с инструментом 8. На передней стороне колонны выполнены вертикальные направляющие для перемещения сверлильной (шпиндельной) бабки 4 и стола 9. Внутри шпиндельной бабки размещен механизм подачи, вертикального перемещения шпинделя. Шпиндель можно перемещать механически или вручную с помощью штурвала 2. Стол 9, на котором устанавливают приспособления и деталь, перемещают по направляющим колонны вручную посредством винтового механизма (тягового вала) вращением рукоятки. В фундаментной плите 1 размещен бак для охлаждающей жидкости, которую подают в зону обработки насосом. В ряде моделей шпиндельная головка и шпиндельная бабка смонтированы в общем корпусе.

При сверлении вручную выключают механическую подачу, затем перемещают стакан 12 вдоль оси вращения штурвала влево. Это стакан через квадратный выступ 10 передает крутящий момент от полумуфты 13 на вал 4, связанный с нею штифтом 11. Для отсчета глубины сверления (параметр путь) служит лимб 1. Он установлен на барабане, который через зубчатые колеса 2 и 3 связан с валом 4.

При сверлении вручную выключают механическую подачу, затем перемещают стакан 12 вдоль оси вращения штурвала влево. Это стакан через квадратный выступ 10 передает крутящий момент от полумуфты 13 на вал 4, связанный с нею штифтом 11. Для отсчета глубины сверления (параметр путь) служит лимб 1. Он установлен на барабане, который через зубчатые колеса 2 и 3 связан с валом 4. а б в

а б в

Оснастка станка включает цент-роискатель, например, с индикатором, установочный центр, патроны, поворотный делительный стол.

Оснастка станка включает цент-роискатель, например, с индикатором, установочный центр, патроны, поворотный делительный стол.