|

|

Одностадийное дегидирование бутана в бутадиен

Одностадийный процесс дегидрирования алканов:

C4H10 C4H6 + 2H2

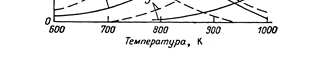

имеет очевидные преимущества перед двухстадийным процессом ввиду отсут-ствия необходимости разделения газовых смесей после каждой стадии и более низких энерго- и капитальных затрат. На рис. 4.2 представлена зависимость со-става равновесной смеси при дегидрировании бутана в бутены и бутадиен от температуры и давления.

Рис. 4.2. Зависимость состава равно-

Тана в бутены и бутадиен от темпера- Туры и давления Сплошные линии - 0,1 МПа, штриховые

1 – бутан; 2 – бутены; 3 – бутадиен

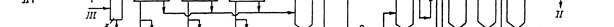

Термодинамические расчеты показывают, что равновесный выход диена существенно возрастает с повышением температуры и с уменьшением парци-ального давления алкана. Поскольку повышение температуры связано с поте-рей селективности реакции, одностадийное получение диенов из алканов было реализовано в условиях вакуумного дегидрирования. В одностадийном процес-се дегидрирования используют алюмохромовые катализаторы, содержащие 18-30% оксида хрома. Фирма "Гудри" (США) впервые реализовала процесс получения бутадие-на из бутана в одну стадию (аналогично процессу получения изопрена из изо-пентана). В присутствии алюмохромового катализатора протекают побочные превращения бутана, бутенов и бутадиена. Применение алюмохромового ката-лизатора исключает использование водяного пара в качестве разбавителя. Принципиальная технологическая схема этого процесса, который проводят под вакуумом (0,015-0,020 МПа) в стационарном слое катализатора, приведена на рис. 4.3.

Рис. 4.3. Принципиальная технологическая схема процесса одностадийно- Го дегидрирования бутана 1 - испаритель; 2 - трубчатая печь; 3 - топка; 4 - реакторы; 5 - котел- утилизатор; 6 - скруббер; 7 - холодильник; 8 - турбокомпрес- сор; 9 - абсорбер; 10 - десорбер; 11, 12 - ректификационные колонны; 13 - узел экстрактивной ректификации. Потоки: I - свежий бутан; II - возвратная бутан-бутиленовая фракция; III - воздух; IV - топливный газ; V - линия вакуума; VI - сброс в ат- мосферу; VII - отдувкн в топливную сеть; VIII - углеводороды С3 на сжигание; IX - фракция С4-С12; X - бутадиен

Сырье - смесь бутана и возвратной бутан-бутеновой фракции - испаряется в испарителе 1 и при 313 К поступает в трубчатую печь 2. Перегретые пары сы- ч-1направляют в реактор 4, где при 863-898 К и остаточ-рьясоскоростью 240 ном давлении 11,3-22,7 кПа происходит процесс дегидрирования. Реактор представляет собой горизонтальный цилиндрический аппарат диаметром 6 м и длиной 12 м. Полный рабочий цикл продолжается 21 мин. 30 с., дегидрирова- ние - 8 мин. 15 с., продувка паром, опорожнение реактора - 2 мин. 35 с. Из ре-акторного блока контактный газ подают в орошаемый охлаждающим маслом скруббер 6, в котором его охлаждают до 328 К, и затем в блок выделения бута-диена. Конверсия бутана в одностадийном процессе составляет ~20%, а выход бутадиена 50-55% на превращенное сырье. Контактный газ содержит 37-39% бутана, 23-25% бутенов, 12-13% бутадиена. Основные параметры процессов дегидрирования алкенов С4-С5 приведе-ны ниже:

Мольное соотношение алкен:водяной пар 1:20 1:20 Температура регенерации катализатора, К 873-923 873-923 Перепад давления по слою катализатора, МПа 0,05-0,09 0,04-0,09 Степень конверсии исходного сырья, % 40 40-43 Селективность образования диена, % 85 76 Выход диена в расчете на пропущенное сырье, % 33 32-33 Содержание в контактном газе, % Алкенов 59 45

Выделение бутадиена

Во всех процессах бутадиен получается в смеси с другими углеводорода-ми, близкими к нему по летучести. Выделение из таких смесей концентриро-ванного бутадиена, используемого для производства каучука, является весьма сложной задачей. Для стереоспецифической полимеризации необходим бутади-ен, тщательно очищенный от примесей других углеводородов диенового и аце-тиленового ряда и соединений неуглеводородного характера. В России для сте-реоспецифической полимеризации применяется бутадиен с концентрацией не ниже 99% (масс.) и содержанием примесей в нем не выше (% мас.): Ацетиленовые углеводороды……………………0,005 Алленовые углеводороды………………………..0,01-0,03 Циклопентадиен……………………………….….0,001 Карбонильные соединения……………………….0,01 Азотистые соединения…………………………0,001-0,002 (в расчете на азот) В табл. 4.2 приведен углеводородный состав продуктов дегидрирования бутана, бутенов и фракции С4 пиролиза бензина.

Таблица 4.2. Углеводородный состав продуктов дегидрирования бутана, бутенов и фракции С4 пиролиза бензина ( в % (мас.)) Дегидрирование бутана Дегидрирование бутенов Пиролиз бензина обычное вакуумное окисли-обычное на окислительное средний жесткий на алю-на алюмо-тельное с кальций-на фосфор-при при Компонент мохромо-хромовом иодом и никель-висмут-1033 К1123 К вом ката-катализа-акцепто-фосфатном молибденовом лизаторе торе ром катализаторекатализаторе

Циклопента-0,04 0,02 0,2 0,1 0,03 0,03 - диен

Для выделения бутадиена из различных бутадиенсодержащих фракций в промышленности используют два метода: экстрактивную ректификацию с раз-личными полярными агентами и хемосорбцию медноаммиачноацетатными рас-творами. При экстрактивной ректификации в качестве разделяющих агентов ис-пользуют N-метилпирролидон, диметилформамид и диметилацетамид. Хемосорбция основана на образовании комплексных соединений нена-сыщнных углеводородов (преимущественно диенов) с солями металлов пере-менной валентности. Промышленное применение для выделения бутадиена хе-мосорбцией нашел способ с использованием водноаммиачного раствора ацета-та одновалентной меди. Взаимодействие бутадиена и бутенов с медно-аммиачным раствором происходит с образованием комплексов: (CH3COO)2Cu2(NH3)4 + C4H6 C4H6(NH3)3Cu2(CH3COO)2 + NH3. Процесс связывания бутадиена носит характер вытеснения молекулы ам- миака из внутренней координационной сферы центрального атома молеку- лой углеводорода. Технологические схемы установок хемосорбции включают три основные стадии: - поглощение, на которой бутадиен вместе с небольшим количеством дру-гих ненасыщенных углеводородов растворяется в экстрагенте; - обогащение, при котором бутены удаляются из раствора; - десорбция, при которой бутадиен практически полностью отгоняется из раствора. Обогащение бутадиена осуществляется за счет подачи части десорбиро-ванного бутадиена противотоком к насыщенному хемосорбенту, в результате чего поглощенные бутилены замещаются в комплексе на бутадиен. Десорбция бутадиена может осуществляться за счет разрушения ком-плекса нагреванием или уменьшением парциального давления бутадиена в сис-теме путем создания вакуума или продувкой хемосорбента инертным газом или паром.

ИЗОПРЕН

Более 130 лет известно, что изопрен является основным звеном макромо-лекул натурального каучука, однако до конца 1940-х годов ни один синтетиче-ский каучук не мог по комплексу свойств заменить натуральный. Ситуация в корне изменилась после открытия К. Циглером и Дж. Натта новых каталитиче-ских систем для стереоспецифической полимеризации ненасыщенных углево-дородов. В результате усилий ученых многих стран (США, СССР, Италии и др.) были разработаны эффективные способы получения цис-1,4-полиизопрена, являющегося структурным аналогом и заменителем натурального каучука. Ми-ровые мощности по производству синтетического изопренового каучука сего-дня превышают 1,3 млн т/ год. В промышленном масштабе освоены шесть методов получения изопрена: - из изобутилена и формальдегида; - дегидрированием изопентана; - окислительным дегидрированием изопентана; - из пропилена; - из ацетилена и ацетона; - жидкофазным окислением углеводородов. Почти каждый из перечисленных методов существует в нескольких тех-нических вариантах. Одной из причин такого многообразия методов получения изопрена, в первую очередь, является возможность использования многих ви-дов сырья. Наиболее простой вариант получения изопрена - извлечение из фракций С5 пиролиза нефти, содержащей обычно 15-20% изопрена. Эта фракция образу-ется в качестве побочного продукта при получении этилена и пропилена в ко-личествах, не превышающих 15-20% от выхода этилена. Однако для промыш-ленной реализации метода необходимо транспортировать эту фракцию с раз-личных нефтеперерабатывающих заводов, что создает определенные трудно-сти. Изопентан и изопентены, обладающие углеводородным скелетом конеч-ного продукта, являются дефицитными продуктами в связи с тем, что они ши-роко применяются как высокооктановая добавка к качественным бензинам (не содержащим тетраэтилсвинец). Это ограничивает возможность их применения для получения изопрена.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

весной смеси при дегидрировании бу-

весной смеси при дегидрировании бу- - 0,01 МПа.

- 0,01 МПа.