|

|

ЭЛЕКТРОДВИГАТЕЛЬ ДК-408 (ДК-41 О).ВОЗДУШНЫЕ МАГИСТРАЛИ (ПНЕВМАТИКИ) ВАГОНА И ИХ НАЗНАЧЕНИЕ.

Воздушная магистраль - это система трубопроводов и приборов, имеющая фиксированный объем и определенное давление (не всегда постоянное). Пневматика - это совокупность пневматических устройств и приборов, объединенных в одну группу по назначению, типу выполняемой ими работы и по функциональной зависимости друг от друга. Напорная магистраль - для создания, нагнетания, охлаждения, очистки, хранения сжатого воздуха и обеспечения им всех пневматик вагона. Магистраль поездная. Объем НМ = 420л. Рабочее давление НМ = 6,3 - 8,2атм. Обеспечивается работой МК и контролируется АК-11. Тормозная магистраль - для обеспечения всех видов пневматического торможения и отпуска тормоза, а также управления работой тормозных приборов. Магистраль поездная. Объем ТМ = 29л (вагоны 81-0Й серии) или 38л (вагоны Е). Рабочее давление ТМ = 5 - 5,2атм (КМ N2334) или 4,8 - 5,2атм (КМ N20, 1 3). Обеспечивается КМ и редуктором. Дверная магистраль - для обеспечения сжатым воздухом всех приборов дверной пневматики и управления работой раздвижных дверей. Магистраль вагонная. Объем ДМ = 8л. Рабочее давление ДМ = 3,4 - 3,6атм. Обеспечивается редуктором. Автостопная магистраль - для разрядки ТМ экстренным темпом с одновременным отключением электрической тяги при проезде светофора с запрещающим показанием, путевой инерционной скобы с повышенной скоростью или постоянного автостопа. Магистраль поездная. Рабочее давление дм = 5 5,2атм. Магистраль управления - для обеспечения сжатым воздухом электропневматических приборов (ЛК, ПР, ПП) и управления их работой. Вспомогательная магистраль - для управления работой звукового сигнала (<<тайфун»), стеклоочистителя, контроля за величиной давления воздуха в магистралях (манометры), а также, на вагонах некоторых типов, для отжатия башмаков ТР. Магистраль ТЦ - для обеспечения работой ТЦ и управления их работой. Рабочее давление в МТЦ = от 0атм (при отпущенном тормозе) до 4атм (при пневматическом торможении). Воздухопровод. В качестве воздухопровода применяются стальные бесшовные трубы диаметром от 1/4 дюйма до 1дюйма. До постановки на вагон их продувают, внутри смазывают маслом, а снаружи красят, после постановки на вагон их продувают напором через автосцепки. Соединения осуществляют на резьбе или при помощи фланцев. При резьбовом соединении применяются тройники, переходники, угольники и Т.д. Для уплотнения делают подмотку, смоченную в белилах. При фланцевом соединении устанавливают резиновые прокладки. Трубы изгибают в холодном состоянии, а при радиусе изгиба более 6 диаметров трубы в горячем состоянии с набивкой песком. Крепятся при помощи крючков или скоб, болтами, для гибкого соединения в необходимых местах используют резино - тканевые рукава. Приборы, предназначенные для очистки воздуха в магистралях: -воздушный фильтр (1шт); -маслосборники (2шт); -сетчатые фильтры (6шт).

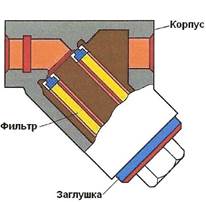

Сетчатые фильтры. Для более качественной очистки воздуха перед пневматическими и электропневматическими приборами, а также в начале разветвления магистралей от напорного трубопровода. В виде 2-ух латунных гильз, между которыми фильтрующий элемент из тонкошерстного войлока или фетра.

Рис.1. Фильтр вторичной очистки (сетчатый). НАПОРНАЯ ПНЕВМАТИКА. ВОЗДУШНЫЙ ФИЛЬТР КОМПРЕССОРА.

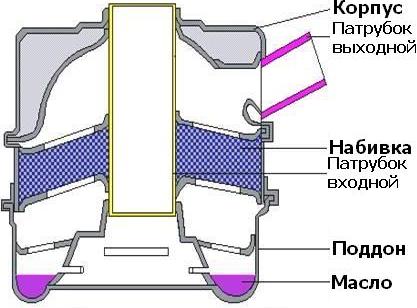

Для очистки поступающего в МК воздуха от тяжелых примесей (пыли, частиц грязи). По принципу действия инерционно - контактный. Установлен на самом компрессоре и крепится к его картеру при помощи хомута. Снабжен защитной цепочкой для предотвращения его падения на путь.

Работа. При включении МК в магистрали всасывания образуется разрешение, и атмосферный воздух начинает всасываться внутрь корпуса через входной патрубок и попадает в съемный поддон, в который предварительно залито 400г компрессорного масла. Воздух, приходя в контакт с поверхностью масла, очищается от относительно крупных примесей, а затем через отверстия поступает вверх и проходит через фильтрующий элемент, которым является набивка из промасленных капроновых нитей. В этой набивке оседают более мелкие механические включения, и очищенный воздух через Рис.2. Воздушный фильтр. выходной патрубок поступает в клапанную коробку МК для сжатия.

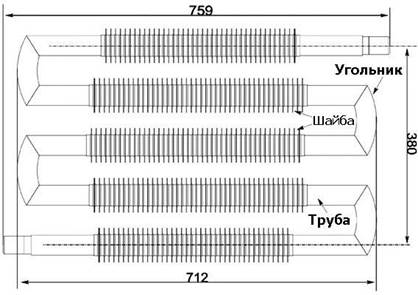

ЗМЕЕВИК.

Для охлаждения поступающего из МК сжатого воздуха до температуры окружающей среды.

Рис.3. Змеевик.

Змеевик установлен под вагоном вертикально и поперек движения для лучшего обдува и охлаждения, и крепится с помощью хомутов к кронштейнам рамы кузова. Представляет собой пять отрезков труб с наружным диаметром 38мм, сваренных между собой угольниками. На внешней поверхности труб приварены 245 стальных шайб для повышения эффективности теплоотдачи. Таким образом, температура понижается со 1800С на входе в змеевик до примерно 500 - 600ºС на выходе. МАСЛОСБОРНИК Э-120.

Для очистки сжатого воздуха от жидких примесей (конденсата).

Рис.4. Маслосбоник.

На каждом вагоне установлены последовательно два маслосборника и крепятся при помощи кронштейнов к раме кузова. Работа. После змеевика сжатый воздух через входной штуцер попадает внутрь корпуса, стремительно расширяется, и, поднимаясь вверх, проходит через наполнитель множество тонко-стенных латунных (стальных) цилиндриков общим весом около 800г, уложенных навалом в полости, образованной 2-мя сетчатыми перегородками. На поверхности этого наполнителя происходит процесс конденсации паров влаги и масла, и далее в капельном виде этот конденсат стекает вниз к штуцеру сливного краника. Очищенный сжатый воздух проходит через выходной штуцер в съемной крышке в следующий маслосборник, где снова происходит процесс очистки и осушения воздуха, хотя его интенсивность ниже, чем в первом устройстве. Съемная крышка маслосборника крепится к корпусу 6-ю болтами через резиновую прокладку. Слив конденсата из каждого маслосборника производится слесарем в ТО-1 при помощи сливного крана.

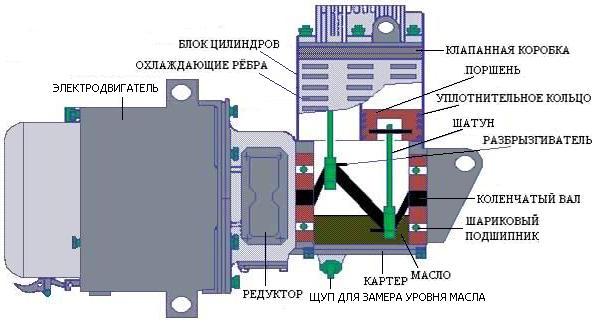

МОТОР - КОМПРЕССОР ЭК-4.

Для создания сжатого воздуха и его нагнетания в напорную пневматику. Установлен под вагоном в его хвостовой части в районе 2-ой тележки и крепится к специальным кронштейнам рамы кузова при помощи 3-ех болтов с использованием резиново - металлических втулок - амортизаторов. Состоит из 2-х основных узлов - электродвигателя и компрессора. Осевая линия валов МК располагается поперек кузова вагона, а электродвигатель крепится к корпусу (картеру) компрессора при помощи 6-ти болтов М16. Картер компрессора, отливаемый из серого чугуна, является деталью, на которой монтируются все остальные узлы. Связующим звеном между электродвигателем и компрессором является двухступенчатый редуктор.

Рис.5. Мотор - компрессор.

ЭЛЕКТРОДВИГАТЕЛЬ ДК-408 (ДК-41 О). Для создания крутящего момента на коленчатом валу компрессора. Его узел состоит из следующих элементов: электродвигателя, прессшпановой прокладки, малой (ведущей) шестерни, которая фиксируется на валу электродвигателя с помощью шпонки, упорной шайбы и пластинчатой шайбы, а также 2-х болтов. Электродвигатель представляет собой 4-хполюсную коллекторную машину постоянного тока с напряжением питания 750В мощностью 4,5кВт и частотой вращения якоря (вала двигателя) 1500 об/мин. РЕДУКТОР. Для уменьшения частоты вращения коленчатого вала компрессора при передаче на него крутящего момента с вала электродвигателя, при одновременном увеличении крутящего момента на коленчатом валу. Редуктор выполнен в виде 4-ёх косозубых цилиндрических шестерен. Шестерня, находящаяся на валу электродвигателя, является ведущей, а шестерня на коленчатом валу компрессора - ведомой. Шестерни служат в качестве промежуточного звена и располагаются на отдельном эксцентриковом валу, ось которого находится ниже осей 2-х основных валов - электродвигателя и коленчатого вала компрессора. При этом с шестерней входит в зацепление шестерня, а с шестерней – другая шестерня. Общее передаточное число редуктора - 3,9. КОМПРЕССОР. ДЛЯ непосредственного сжатия поступающего воздуха. Характерные черты: -поршневой, с кривошипно-шатунным механизмом; -2-хцилиндровый, с горизонтальным расположением цилиндров; -однорядный; -естественного (воздушного) охлаждения; -простого действия; -одноступенчатого сжатия; -низкого давления; -малой производительности. Режим работы - повторно-кратковременный с продолжительностью включения до 50% при продолжительности цикла до 10мин. Технические характеристики: 1 )давление нагнетания - не более 8,2атм; 2) эффективная производительность - не менее 420л/мин (1атм/мин), а теоретическая - 700л/мин; 3)частота вращения коленчатого вала (номинальная) - 385об/мин; 4)потребляемая мощность - 3,7кВт; 5)диаметр цилиндра - 112мм; 6)ход поршня - 92мм; 7)направление вращения коленчатого вала - по часовой стрелке; 8)масса МК в сборе - 313кг, а компрессора вместе с редуктором -104кг. УСТРОЙСТВО КОМПРЕССОРА. Для вентиляции картера служит штуцер, закрываемый пробкой. Крышка клапанной коробки изнутри разделена на 2 обособленные полости всасывающую с входным штуцером снаружи и нагнетательную с выходным штуцером снаружи. Крышка и блок цилиндров с внешней стороны снабжены рёбрами для усиления теплоотдачи. При вращении коленчатого вала шатунная шейка и нижняя головка шатуна совершает круговое движение. При этом верхняя головка шатуна и поршни совершают возвратно-поступательное движение. КЛАПАННАЯ КОРОБКА. Представляет собой 2 стальные плиты, между которыми в углублениях размещаются 12 стальных упругих пластин. Каждый цилиндр компрессора снабжен 1-м всасывающим (снизу) и 1-м нагнетательным клапаном (сверху).

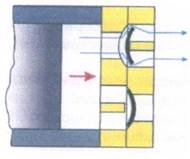

При всасывании воздуха в цилиндр объем под поршнем увеличивается и пластины всасывающего клапана, прижимаясь к упорному бурту, прогибаются и пропускают воздух в цилиндр. При этом пластины нагнетательных клапанов, также прогибаясь, еще более плотно прижимаются к седлу, исключая попадание воздуха из нагнетательного патрубка обратно в компрессор.

Рис.6. Работа при всасывании.

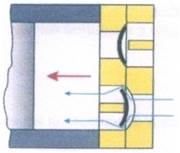

При нагнетании воздуха объем под поршнем уменьшается - происходит сжатие и поршень двигается вправо. Когда давление в цилиндре становится равным расчетному давлению нагнетания, пластина начинает отгибаться от седла. При этом пластины всасывающих клапанов плотно прижаты к своим седлам.

Рис.7. Работа при нагнетании.

СМАЗКА КОМПРЕССОРА. Применяется компрессорное масло К-12 (для зимы) или К-19 (для лета). Масло объемом 2,5л заливается в картер через горловину в его верхней части. Уровень масла определяется по маслоуказателю - щупу. Смазка трущихся частей - барботажная, осуществляется с помощью 2-х разбрызгивателей в разъемах нижних шатунных головок. При вращении коленчатого вала эти части совершают круговое движение, при этом ребристая поверхность разбрызгивателя, погружаясь в масло, разбрызгивает его при последующем перемещении вверх. Таким образом, внутри картера создается масляный туман.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|