|

|

Правка деформированных конструкций9.5. Мостовые металлоконструкции, получившие в процессе транспортирования, погрузки-выгрузки и монтажа деформации и повреждения, освидетельствованные комиссионно по указаниям п. 3.7 настоящего СТП и признанные по акту годными после устранения дефектов, подлежат термической или термомеханической правке. Любые виды остаточных деформаций, превышающих допустимые, после монтажной сварки во всех элементах пролетного строения допускается исправлять посредством термической и термомеханической правки. 9.6. Температуру местного нагрева металла при термической и термомеханической правке следует принимать номинально равной 700 °С. Запрещается, во избежание разупрочнения, нагревать термообработанные стали свыше 700 °С. Для горячекатанных сталей допускается нагрев до 900 °С. Не допускается термическая правка горячекатанных сталей при наружной температуре воздуха ниже минус 15 °С, а термообработанных - ниже 0 ° С. Запрещается охлаждать нагретый металл водой. Термомеханическую правку сложных форм деформаций с приложением статических усилий пригрузом, домкратами, распорками или стяжками надлежит производить при температуре зон нагрева в пределах 650-700 ° С. Остывание металла ниже 600 °С при этом не допускается. 9.7. Термическую правку мостовых конструкций должны выполнять специально обученные рабочие-газоправильщики, имеющие соответствующее удостоверение. Газоправильщики должны уметь визуально определять температуру нагрева металла и контролировать ее величину с помощью оптического пирометра излучения или цифровых термометров ТЦ-1000. 9.8. Термическую правку грибовидности и перекоса полок элементов двутаврового, таврового и Н-образного сечения, а также ребристых и ортотропных плит следует выполнять посредством нагрева газопламенными горелками зон металла, указанных на рис. 25 ,а.

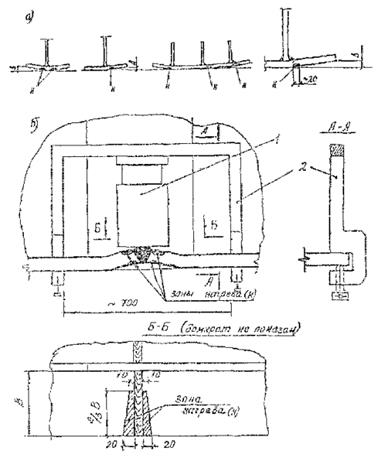

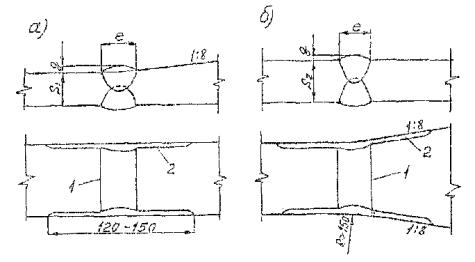

Рис. 25. Схемы термической правки грибовидности и перекоса полок (а) и термомеханической правки излома в стыке (б): Н - зоны нагрева; D - деформация; 1 - домкрат; 2 - скоба 9.9. При сварке монтажных стыков в нижних поясах главных балок имеют место одновременно два вида деформаций - грибовидность и излом в стыке ("домик"). В полностью заваренном стыке грибовидность должна выправляться в первую очередь. Зоны нагрева (Н) размечают снизу пояса за линией сплавления углового поясного шва (см. рис. 25,а справа). Ширина зоны ориентировочно 20 мм, длина равняется длине монтажного углового шва плюс участки заводских швов по 50 мм в каждую сторону. Зона нагрева должна быть очищена от заводской грунтовки. Нагрев осуществляют горелками большой мощности (ГАО-60, ГЗУ и др.) от концов зоны к ее середине, постепенно ув еличивая температуру нагреваот 500-550 ° С на концах до 700 °С всередине зоны. Степень исправления грибовидности определяют после полного остывания металла. Остаточная грибовидность не должна превышать допуска поразделу 11 настоящего СТП. 9.10. Остаточные деформации излома в стыке ("домики") исправляют термомеханическим способом (рис. 25 ,б). Нагрев пояса сверху производят до установки домкрата, а снизу - впроцессе его работы, но с расчетом, чтобы температура в зоне нагрева не снижалась за пределы 600 °С. Выгиб домкратом доводят до полного выправления "домика" с плюсовым запасом 2-4 мм на последующую обратную упругую деформацию. Домкрат снимают после полного остывания металла. 9.11. Недопустимые деформации укрупненных блоков ортотропных плит (грибовидность и изломы в стыках по контуру настильных листов) следует выправлять до их установки в конструкцию монтируемого пролетного строения. Правка - термическая и термомеханическая по технологии, приведенной в пп. 9.8- 9.10 и на рис. 26,а. В консольных ортотропных плитах (рис. 26,б) деформации грибовидности свободного свеса настильного листа и изломов в стыковых поперечных швах выправляют также термическим и термомеханическим способами. 9.12. При сборке под вертикальную сварку стенок главных балок с односторонними вертикальными ребрами (рис. 27) требуется совпадение кромок с высокой точностью (±1 мм) в плоскости стенки. Такая точность достигается термической правкой стенки при монтаже (дополнительно к заводской правке, если последняя не обеспечивает требуемую точность). Зоны нагрева (Н) намечают со стороны, противоположной вертикальным ребрам, за линией сплавления крайнего заводского шва по всей высоте ребер. Ширину зоны нагрева принимают равной 10-15 мм (см. рис. 27). 9.13. Продольный прогиб (выгиб, саблевидность) элементов таврового, двутаврового, Н-образного и коробчатого сечений следует править термическим и термомеханическим способами посредством нагрева зон определенной формы с выпуклой стороны элемента (рис. 28,а). Механические усилия к элементам в процессе правки прикладывают, как правило, в виде пригрузов.

Рис. 26. Схемы термической и термомеханической правки: а - укрупненного блока ортотропных плит; б - консольной ортотропной плиты; D - деформация; в - свес настильного листа консольной плиты; 1 - настильный лист; 2 - поперечная балка; 3 - вставка продольного ребра плиты 9.14. Выпучивание стенок балочных и коробчатых пролетных строений с ребрами жесткости ("хлопуны") правят термическим или термомеханическим способами в последнюю очередь, после завершения правки остаточных деформаций других видов. При термической правке стенку следует нагревать с выпуклой стороны. При термомеханической правке на выпуклую сторону устанавливают пригруз, а нагрев производят с вогнутой стороны.

Рис. 27. Схема сборки стенки цельносварного стыка с правкой грибовидности свободных свесов: 1 - пояс главной балки; 2 - вертикальное ребро; 3 - вставка; Н - зоны нагрева; D - деформация

Рис. 28. Схемы правки саблевидности (а) и выпучивания (хлопунов): Н - зоны нагрева, D - деформации; f - стрела выгиба Выпучивание надлежит править нагревом полос, направленных радиально от его центра (рис, 28,б). Каждую следующую полосу нагревают после полного остывания металла от предыдущего нагрева. 9.15. Интенсивность нагрева указанных на рис. 25- 28 зон должна быть максимально возможной по технологическим условиям. Рекомендуется использовать одновременно несколько горелок. Лист толщиной более 20 мм следует нагревать одновременно с двух сторон (при наличии доступа к противоположной стороне). Высоту клиновидных зон нагрева принимают равной 2/3 высоты элемента, ширину в основании 30-100 мм. Нагрев клина производят от вершины к основанию. При наметке клиновидных зон нагрева в первую очередь выбирают зоны с наибольшей кривизной или заметными переломами. О результатах правки можно судить только после полного остывания зон нагрева. Если деформации остаются за пределами допусков, то намечают новые зоны нагрева. Одну и ту же зону нагревать более двух раз не допускается. Поверхность металла после правки не должна иметь вмятин, забоин и других повреждений. Если после допустимого числа правок фактические деформации превышают размеры предельных отклонений, то конструкции должны быть забракованы. В отдельных случаях по согласованию с проектной организацией допускается усиление выправляемых участков или их замена. 10. МЕХАНИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ* * Настоящим разделом отменяется ВСН 188-78 10.1. Механическую обработку сварных монтажных соединений в стальных конструкциях мостов для повышения их выносливости и хладостойкости следует назначать в чертежах КМ в соответствии с требованиями настоящего СТП. Допускаются ссылки в чертежах на соответствующие пункты норм без приведения их текста. При проектировании новых конструкций для случаев, непредусмотренных настоящим СТП, проектная организация с участием научно-исследовательской организации разрабатывает конструктивное оформление и технологические требования к обработке зон концентрации напряжений. Для железнодорожных мостов эти решения должны согласовываться с МПС. 10.2. Механическая обработка сварных монтажных соединений производится после контроля качества и исправления дефектных участков швов. Выявленные в зоне обработки технологические дефекты сварки, а также неполное проплавление (если обязательно полное проплавление) должны быть устранены. Допускаемые нормами подрезы, попавшие в зону механической обработки, должны быть полностью удалены. Подлежат зачистке следы газовой срезки выводных планок и технологических припусков под механическую обработку. 10.3. Механическая обработка сварных соединений и соответствующих зон в местах изменения сечений элементов должна обеспечить получение плавных переходов от металла шва к основному металлу, а также от конца приваренной детали к основному элементу конструкции, или от конца обрываемой к оставшейся части сечения сварного элемента или балки. При этом обработку следует выполнять без излишнего ослабления сечения - на минимальную глубину, необходимую для снятия поверхностного слоя металла в зоне обработки - до получения чистой блестящей поверхности - номинально на глубину 0,5 мм. 10.4. При обработке сварных соединений ослабление сечения по толщине проката (углубление в основной металл без подварки) не должно превышать 1 мм на металле толщиной до 20 мм и 3 % толщины - на более толстом металле. В случае превышения допускаемой величины ослабления разрешается производить подварку с последующей зачисткой по требованиям данного СТП. Все ожоги сваркой на поверхности металла должны быть зачищены абразивным инструментом на глубину 0,5 мм. 10.5. Местные наплывы, образовавшиеся в местах перекрытия соседних участков шва при перерыве процесса сварки или исправлении дефектов, должны быть сглажены механической обработкой до образования плавных переходов от наплыва к сечению шва проектного размера и к основному металлу. 10.6. Способ и инструмент для механической обработки сварных соединений назначает мостостроительная организация, выполняющая сварочные работы. Допускается обработка абразивными кругами различной твердости и крупности зерна, фрезами различных типов и форм и другим металлообрабатывающим инструментом. При обработке абразивным инструментом не допускаются ожоги металла из-за сильного нажатия на инструмент и малой скорости его перемещения по обрабатываемой поверхности. Для удаления технологических припусков и других частей свариваемых деталей, выступающих за проектный контур, допускается применение газокислородной резки, после чего должен оставаться проектный контур детали с припуском на механическую обработку на глубину 1-2 мм с удалением выступов и наплывов. 10.7. Качество стыковых сварных соединений должно соответствовать требованиям пп. 8.1 и 8.2 настоящего СТП. Если отклонения размеров швов не превышают допустимые, то механическая обработка их не требуется. Зачистку кромок листов после удаления выводных планок газокислородной резкой следует выполнять по всей длине участка, где накладывались швы, прикрепляющие выводные планки. При этом углы кромок листов необходимо плавно скруглять радиусом 2 мм (рис. 29). Для удаления поверхностных дефектов с торцов шва механической обработкой допускается плавно, с уклоном не более 1:20 и сопрягаемым радиусом не менее 160 мм на свободных кромках углубляться в основной металл без подварки на величину 0,02 ширины свариваемого листа, но не более чем на 8 мм с каждой стороны (рис. 29,б) и не более 12 мм с одной стороны. После обработки торцов шва углы кромок листов следует плавно скруглять радиусом 2 мм (см. рис. 29 сечение Б-Б). В случае пересечения стыкового шва стенкой, ребром жесткости или фасонкой усиление шва в месте пересечения необходимо снять заподлицо с основным металлом. Углы кромок скругляются как в предыдущих случаях. 10.8. При пересечении сварных швов перед наложением шва пресекающего (рис. 31,а) или примыкающего к другому шву (рис. 31, б, в), во избежание образования подрезов в месте пересечения, необходимо обрабатывать усиление ранее наложенного стыкового шва заподлицо с основным металлом на расстоянии l не менее 40 мм от кромки листа или оси пересекаемого шва, обеспечивая при этом постепенный переход к незачищенному участку шва радиусом r > 60 мм. При механической обработке стыковых сварных соединений листов различной толщины или разной ширины должны быть выполнены требования, указанные на рис. 30, а, б. Радиус перехода к более широкому листу должен быть не менее 150 мм. Допускается зачистка усиления швов заподлицо с основным металлом. Данные требования распространяются на все типы монтажных сварных соединений, в том числе на цельносварные стыки главных балок и ребристых плит. 10.9. Механическую обработку концов горизонтальных ребер жесткости, обрываемых вблизи монтажных болтовых или комбинированных болтосварных стыков балочных и коробчатых пролетных строений, следует выполнять в соответствии с требованиями, приведенными на рис. 32. 10.10. Механическую обработку концов стенок вдвутавровых балках с комбинированными монтажными стыками надлежит выполнять в соответствии с требованиями, приведенными на рис. 33. 10.11. Механическую обработку выполненных ручной сваркой угловых швов в прикреплении продольных связей и вертикальных ребер жесткости к поясу или к связевой фасонке, расположенным в растянутой зоне балки обычного исполнения, следует осуществлять в соответствии с указаниями, приведенными на рис. 34 . Выполненные ручной сваркой поперечные угловые швы, прикрепляющие вертикальные ребра жесткости, диафрагмы или фасонки поперечных связей к растянутому элементу или растянутому поясу сплошностенчатой балки в пролете, если не обеспечены плавные переходы к основному металлу, обрабатывают в соответствии с указаниями, приведенными на рис. 35.

Рис. 29. Схема обработки стыкового соединения листов одинаковой толщины: а - без углубления в основной металл по кромкам; б - с углублением на 0,02В, но не более чем на 8 мм с каждой стороны; 1 - граница шва по зоне сплавления; 2 - граница зон механической обработки; 3 - металл, удаляемый механической обработкой

Рис. 30. Схема обработки стыковых соединений листов разной толщины (а) и разной ширины (б): 1 - граница шва по зоне сплавления; 2 - границы зон механической обработки

Рис. 31. Схема обработки усиления стыкового шва в зоне пересечения (а) или примыкания к угловому (б) или к другому стыковому шву (в): 1 - граница шва; 2 - зона механической обработки; 3 - металл, удаляемый при обработке 10.12. Лобовые и фланговые сварные швы, рассмотренные в п. 10.11 и на рис. 34 и 35, допускается не подвергать механической обработке после полуавтоматической сварки под флюсом, а также ручной дуговой сварки при условии обеспечения плавных переходов от металла шва к основному металлу. 10.13. Контроль качества механической обработки сварных монтажных соединений осуществляется внешним осмотром с применением в необходимых случаях эталонов, измерительного инструмента и шаблонов. Качество обработки признается удовлетворительным, если установлено:

Рис. 32. Схема обработки конца горизонтального ребра жесткости, обрываемого вблизи монтажного болтового или комбинированного болто-сварного стыка балки: 1 - технологический припуск; 2 - контур, по которому припуск удаляется газовой резкой; 3 - зона механической обработки; b - ширина припуска у конца ребра ( b > 20 мм); с - расстояние от края припуска до начала плавного перехода (с = 15 мм); r - радиус перехода ( r ³60 мм) а) полное снятие прокатной окалины, а также окисленного поверхностного слоя в заданных зонах с чистотой поверхности не ниже 4 класса (см. п. 8.3, Rz 40); б) плавность (с заданными радиусами) переходов от металла шва к основному металлу; в) отсутствие на обработанной поверхности надрывов трещин и рисок поперек усилий, действующих в элементе; г) отсутствие в зоне обработки ослаблений сечения, превышающих допустимые по п. 10.4;

Рис. 33. Схема обработки концевого участка стенки при обрыве ее не у торцаэлемента: 1 - технологический припуск; 2 - контур, по которому припуск удаляется газовой резкой; 3 - зона механической обработки; с - расстояние от края припуска до начала плавного перехода (с ³ 30 мм); r - радиус перехода ( r ³ 60 мм); b - ширина припуска у конца стенки ( b ³ 20 мм); R радиус выкружки технологического окна ( R ³ 75 мм) д) отсутствие у деталей и элементов в зоне обработки острых кромок и заусенцев; е) отсутствие на обработанной поверхности поджогов металла от абразивного инструмента; Рис. 34. Схема обработки выполненных ручной сваркой угловых швов вприкреплении диагоналей горизонтальных связей и вертикальных ребер жесткости к ветровому поясу, расположенному врастянутой зоне: 1 - зона механической обработки; l - длина обрабатываемого участка косого шва ( l ³50 мм); r - радиус перехода ( r ³ 5 мм)

Рис. 35. Схема обработки выполненных ручной сваркой поперечных угловых швов, прикрепляющих вертикальные ребра жесткости, диафрагм или фасонки поперечных связей к растянутому элементу или поясу сплошной балки в пролете: 1 - зона механической обработки; 2 - граница поперечного углового шва; r - радиус перехода ( r ³ 5 мм); h - величина ослабления сечения согласно п. 8.4 ж) отсутствие в зоне обработки технологических дефектов сварки - трещин, несплавлений, пор, шлаковых включений, подрезов, неполного оплавления, когда оно требуется; з) отсутствие следов приварки выводных планок и сборочных приспособлений, а также следов газовой резки, применявшейся для удаления технологических припусков, выводных планок и сборочных приспособлений. Уменьшение размеров зон обработки и радиусов плавных переходов против указанных в настоящем СТП не допускается. Увеличение размеров зон обработки и радиусов не является браковочным признаком.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|