|

|

Технология сборки и сварки цельносварных стыков7.23. При выполнении цельносварных стыков главных балок на монтажной площадке, подмостях, промежуточных опорах (в зависимости от способа монтажа пролетных строений) рекомендуется следующий порядок производства работ: - установка блоков главных балок (коробок) на сборочные опоры с учетом эпюры строительного подъема, обратного выгиба на величину сварочных деформаций и выверкой проектного положения их в плане и профиле; - подготовка под сварку нижнего пояса, включающая в себя (рис. 17): точное совмещение листов смежных блоков с обеспечением технологического зазора, зачистку кромок и околошовных зон металла (см. п. 4.3), приварку выводных планок (см. п. 4.9), установку и поджатие к стыку несплавляющейся подкладки;

Рис. 15. Схема электродугового процесса сварки вертикальных швов самозащитной порошковой проволокой с принудительным формированием металла шва: 1 - мундштук; 2 - проволока; 3 - шлаковый слой; 4 - металлическая ванна; 5 - шлаковая корка; 6 - формирующие ползуны; 7 - свариваемые элементы

а - положение ползуна перед началом продолжения сварка; б - выплавка кратера конца шва при неподвижных ползунах; в - окончание выплавки кратера, включение перемещения аппарата со сварочной скоростью - сварка нижнего пояса автоматом по технологии, приведенной в разделе 7 настоящего СТП; - сборка с подгонкой по месту вертикальной вставки стыка стенки (рис. 18) с обеспечением технологических зазоров. Для листов толщиной до 22 мм без разделки кромок зазоры внизу стыка должны быть по 12-13 мм, вверху по 14-15 мм. Для листов большей толщины с разделкой кромок зазоры в монтажных стыках устанавливают по 7+2-1 мм;

Рис. 17. Технология сборки блоков и автоматической сварки нижнего пояса: 1 - монтажный домкрат; 2 - прижимной домкрат; 3 - металлическая обойма; 4 - несплавляющаяся подкладка; 5 - сварочный автомат; 6 - выводные планки; 7 - монтажная клетка; 8 - направляющий швеллер; 9 - сварной шов

Рис. 18. Сборка вертикального стыкового соединения под механизированную дуговую сварку с принудительным формированием металла шва: 1 - упор; 2 - клин; 3 - прокладка; 4 - свариваемые листы; 5 - сборочная скоба - зачистка свариваемых кромок и прилегающих к ним зон металла; - устранение депланации стыкуемых деталей по плоскости стенки и фиксация их положения посредством скоб (не менее 6 шт.), привариваемых к стыкуемым деталям с обратной стороны стыка (со стороны заднего ползуна аппарата, рис. 19). Депланация кромок свыше 1 мм не допускается. На концевых участках (сверху и снизу) протяженностью не менее 450 мм она должна быть нулевой; - прихватка вставки к нижнему поясу вдвух-трех местах с длиной швов по 70-80 мм с обеих сторон; - приварка выводных планок и установка технологических площадок для выхода сварочного аппарата (рис. 20); - приемка подготовленных под сварку соединений руководителем сварочных работ;

Рис. 19. Конструкция сборочных скоб: 1 - свариваемые листы; 2 - сборочные скобы

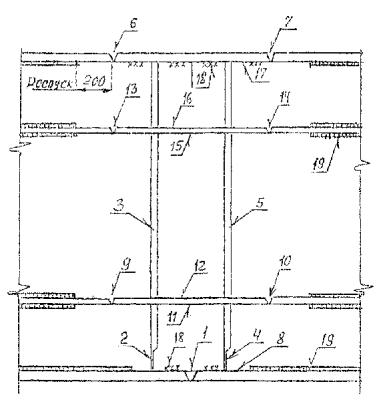

Рис. 20. Элементы, обеспечивающие технологический процесс сварки: 1 - технологическая площадка для выхода сварочного аппарата за пределы свариваемых листов; 2 - сборочная скоба; 3 - выводные планки - поочередная сварка вертикальных швов. При равных зазорах очередность любая, при неравных первым сваривается стык с большим зазором; - контроль качества вертикальных швов внешним осмотром и ультразвуком. Устранение выявленных дефектов; - удаление вспомогательных приспособлений (скоб, планок, площадок) без повреждения основного металла, зачистка сварных швов от шлака, брызг, натеков металла, снятие усиления швов в местах постановки продольных ребер, подготовка и контроль макрошлифов по торцам обоих швов; - сборка с подгонкой по месту вставки верхнего пояса с обеспечением технологических зазоров и проектной разделки кромок; - подготовка под сварку соединений верхнего пояса, включающая прихватку вставки к стенке с обеих сторон, зачистку кромок, приварку выводных планок, установку, закрепление и поджатие к стыкам несплавляющихся подкладок; - сварка верхнего пояса автоматом по технологии, приведенной в разделе 7 настоящего СТП; - сборка с подгонкой и сварка стыковых швов вставок горизонтальных ребер жесткости с последующей заваркой всех роспусков и угловых поясных швов в последовательности, приведенной на рис. 21.

Рис. 21. Последовательность наложения сварных швов в цельносварном стыке главных балок: 1-17 - порядок сварки; 18 - монтажные прихватки; 19 - заводские швы 7.24 Если конструкция сварочного аппарата не позволяет начать сварку вертикальных стыков непосредственно с нижнего пояса балки, производится ручная сварка нижних участков швов на высоту не менее 150 мм с подготовленной заранее Х-образной разделкой кромок под ручную сварку (рис. 22 ): S, мм 12 14 16 18 20 22 25 28 32 D , мм 3,5 4,0 4,5 5,0 6,0 6,5 7,5 8,0 9,0 Причем сварку означенного участка на втором шве допускается выполнять только после механизированной сварки первого шва на полную высоту. При наличии на монтажном участке малогабаритного аппарата рельсового типа А-681М его можно использовать для сварки указанных нижних участков швов вместо сварки вручную. 7.25. Технология выполнения на монтаже цельносварных стыков нижних ребристых плит (см. рис. 6) со сваркой ребер малогабаритным рельсовым полуавтоматом А-681М аналогична технологии сварки стыков главных балок с учетом нижеприведенных особенностей: - при сварке ребер из листа толщиной S до 16 мм без разделки кромок зазоры устанавливают равными - при сборке стыков без разделки кромок торцы стыкуемых элементов рекомендуется приварить вручную к настильному листу ребристой плиты для предотвращения затекания шлака под ребра и вставку и, следовательно, непровара в начале швов; - процесс сварки начинается непосредственно на листе плиты при вылете электрода 50-55 мм, поэтому в начальный период сварки в течение 35-40 с напряжение дуги должно быть установлено выше номинального на 2-3 В. Во избежание образования пор в начале шва в течение этого периода в зону горения дуги необходимо подавать дополнительную защиту углекислым газом.

Рис. 22. Начало сварки вертикальных стыков: а - элемент подготовки и сборки под ручную сварку; б - подготовка под автоматическую сварку 7.26. При сборке и сварке цельносварных стыков необходимо предусматривать предварительные выгибы, переломы, сдвиги, развалы в стыкуемых элементах для компенсации сварочных деформаций, влияющих на окончательные размеры и форму конструкций. Величины их устанавливают для конкретных конструкций при сварке первых блоков. При сборке и сварке блоков большой длины (более 10 м) необходимо учитывать также их деформации и взаимные смещения в стыках от воздействия солнечной радиации. В конструкциях с цельносварными стыками технологические отверстия нельзя располагать ближе, чем на 150-200 мм от монтажного шва.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

Рис. 16. Схема возобновления сварочного процесса после вынужденной остановки:

Рис. 16. Схема возобновления сварочного процесса после вынужденной остановки:

мм. При большей толщине - в стыках с V -образной или Х-образной разделкой кромок зазоры устанавливают равными

мм. При большей толщине - в стыках с V -образной или Х-образной разделкой кромок зазоры устанавливают равными  мм;

мм;