|

|

ТИПЫ СВАРНЫХ МОНТАЖНЫХ СОЕДИНЕНИЙ В КОНСТРУКЦИЯХ МОСТОВ. СПОСОБЫ СВАРКИСТП 005-97 Технология монтажной сварки стальных конструкций мостов КОРПОРАЦИЯ «ТРАНССТРОЙ» СТП 005-97 СТАНДАРТ ПРЕДПРИЯТИЯ ТЕХНОЛОГИЯ МОНТАЖНОЙ СВАРКИ Г. Москва ПРЕДИСЛОВИЕ 1. РАЗРАБОТАН Научно-исследовательским центром "Мосты" ОАО ЦНИИС (инж. А.В. Кручинкин, канд. техн. наук А.С. Платонов, канд. техн. наук В.Г. Гребенчук, инж. Н.И. Подберезный) сучастием Научно-исследовательского института мостов Петербургского государственного университета путей сообщения (кандидаты техн. наук А.В. Вронский, В.С. Агеев, докт. техн. наук А.К. Гурвич) и Института электросварки им. Е.О. Патона (кандидат техн. наук А.Н. Пащин, инж. В.М. Зиль) ВНЕСЕН Научно-техническим центром Корпорации "Трансстрой" 2. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Корпорацией "Трансстрой" распоряжением от 28.07.97 № МО-177 3. СОГЛАСОВАН специализированными фирмами "Мостострой", "Транспроект" Корпорации "Трансстрой", Главным управлением пути Министерства путей сообщения РФ, Федеральной автомобильно-дорожной службой РФ 4. ВВЕДЕН ВПЕРВЫЕ Оглавление 1. ОБЛАСТЬ ПРИМЕНЕНИЯ.. 3 2. НОРМАТИВНЫЕ ССЫЛКИ.. 3 3. ОБЩИЕ УКАЗАНИЯ.. 4 4. ТИПЫ СВАРНЫХ МОНТАЖНЫХ СОЕДИНЕНИЙ В КОНСТРУКЦИЯХ МОСТОВ. СПОСОБЫ СВАРКИ.. 5 5. ТРЕБОВАНИЯ К СВАРОЧНЫМ МАТЕРИАЛАМ И ОБОРУДОВАНИЮ... 9 6. ПОДГОТОВКА МОНТАЖНЫХ СОЕДИНЕНИЙ ПОД СВАРКУ. 11 Обработка и зачистка кромок. 12 Сборка конструкций под сварку. 12 Подогрев кромок перед сваркой. 16 7. ТЕХНОЛОГИЯ СВАРКИ МОНТАЖНЫХ СОЕДИНЕНИЙ.. 16 Общие требования. 16 Автоматическая, полуавтоматическая и ручная сварка стыковых швов в нижнем положении. 18 Механизированная электродуговая сварка вертикальных стыков с принудительным формированием шва порошковой самозащитной проволокой. 21 Технология сборки и сварки цельносварных стыков. 22 Технология выполнения комбинированных фрикционно-сварных стыков. 27 Сборка и сварка ортотропных плит. 27 Ручная, полуавтоматическая и автоматическая сварка угловых, тавровых и нахлесточных соединений. 28 8. ТРЕБОВАНИЯ К КАЧЕСТВУ СВАРКИ И СВАРНЫХ СОЕДИНЕНИЙ. КОНТРОЛЬ КАЧЕСТВА.. 29 Требования к качеству сварных соединений. 29 Система обеспечения качества сборочно-сварочных работ. 30 Организация неразрушающего контроля качества швов. 31 Входной контроль. 32 Пооперационный контроль. 33 Приемочный контроль. 34 9. ИСПРАВЛЕНИЕ ДЕФЕКТНЫХ УЧАСТКОВ ШВОВ И ПРАВКА ДЕФОРМИРОВАННЫХ КОНСТРУКЦИЙ.. 35 Исправление дефектных швов. 35 Правка деформированных конструкций. 35 10. МЕХАНИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ*. 38 11. ПРИЕМКА СВАРНЫХ МОСТОВЫХ КОНСТРУКЦИЙ.. 42 12. ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ТРУДА.. 43 Приложение А (рекомендуемое) 46 ПРИМЕРНОЕ СОДЕРЖАНИЕ ППСР И ИНСТРУКЦИИ ПО СВАРКЕ МОСТОВЫХ КОНСТРУКЦИЙ.. 46 Приложение Б (обязательное) 46 ПЕРЕЧЕНЬ И ФОРМЫ ИСПОЛНИТЕЛЬНОЙ ДОКУМЕНТАЦИИ НА ПРОИЗВОДСТВО МОНТАЖНО-СВАРОЧНЫХ РАБОТ ПРИ СТРОИТЕЛЬСТВЕ МОСТОВ.. 47 Приложение В (рекомендуемое) 49 ТИПЫ и УСЛОВНЫЕ ОБОЗНАЧЕНИЯ на ЧЕРТЕЖАХ КМ и КМД ШВОВ СВАРНЫХ МОНТАЖНЫХ СОЕДИНЕНИЙ В СООТВЕТСТВИИ с ГОСТ 2.312 , ГОСТ 8713 , ГОСТ 5264 и ГОСТ 16098. 49 Приложение Г (обязательное) 51 ПРОВЕРКА КАЧЕСТВА СВАРОЧНЫХ МАТЕРИАЛОВ.. 51 Приложение Д (справочное) 51 ОБОРУДОВАНИЕ, ОСНАСТКА И ИНСТРУМЕНТ ДЛЯ МОНТАЖНОЙ СВАРКИ МОСТОВ И КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ.. 51 Приложение Е (рекомендуемое) 55 Таблица перевода твердости металла. 55 Приложение Ж (обязательное) 55 МЕТОДИКА ОЦЕНКИ ОТНОШЕНИЯ КОЭФФИЦИЕНТОВ ПРОЗРАЧНОСТИ.. 55 Приложение И (обязательное) 56 МЕТОДЫ И ОБЪЕМЫ ИСПЫТАНИЙ КОНТРОЛЬНЫХ СВАРНЫХ СОЕДИНЕНИЙ.. 56 Приложение К (обязательное) 60 СПОСОБЫ ПРОЗВУЧИВАНИЯ И ЧУВСТВИТЕЛЬНОСТИ ОЦЕНКИ ПРИ КОНТРОЛЕ СТЫКОВЫХ СОЕДИНЕНИЙ ЛИСТОВ ТОЛЩИНОЙ d = 10 - 20 мм. 60 Приложение Л (обязательное) 61 СПОСОБЫ ПРОЗВУЧИВАНИЯ И ЧУВСТВИТЕЛЬНОСТИ ОЦЕНКИ ПРИ КОНТРОЛЕ СТЫКОВЫХ СОЕДИНЕНИЙ ЛИСТОВ d = 21 - 50 мм.. 61 Приложение М (обязательное) 61 СПОСОБЫ ПРОЗВУЧИВАНИЯ И ЧУВСТВИТЕЛЬНОСТИ ОЦЕНКИ ПРИ КОНТРОЛЕ СТЫКОВЫХ СОЕДИНЕНИЙ ДВУХЛИСТОВЫХ ПАКЕТОВ ТОЛЩИНОЙ d S = 30-80 мм.. 61 Приложение Н (справочное) 62 СРЕДСТВА ИЗМЕРЕНИЙ И КОНТРОЛЯ.. 62 Приложение П (информационное) 69 Библиография. 69

СТП 005-97 СТАНДАРТ ПРЕДПРИЯТИЯ

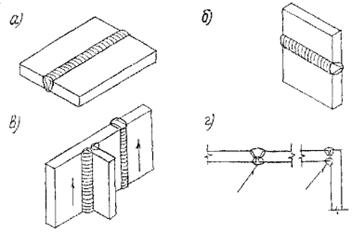

Утвержден и введен в действие распоряжениемКорпорации Дата введения 1998-01-01 ОБЛАСТЬ ПРИМЕНЕНИЯ Требования настоящего стандарта необходимо соблюдать при проектировании, монтаже, реконструкции, ремонте и приемке стальных конструкций мостов, имеющих сварные монтажные соединения. Стандарт распространяется на монтажную сварку конструкций автомобильно-дорожных, городских, совмещенных и пешеходных мостов (включая путепроводы, виадуки, эстакады), сооружаемых в любых климатических зонах, а также в районах с расчетной сейсмичностью до 9 баллов включительно. Понятие "стальные конструкции мостов" включает в себя пролетные строения (в том числе разводных мостов), опоры, пилоны, элементы реконструкции и усиления существующих мостов, элементы объединения железобетонных плит с металлоконструкциями сталежелезобетонных мостов, вспомогательные конструкции мостового полотна и смотровых приспособлений, привариваемые к основным несущим элементам. Стандарт распространяется на конструкции из низколегированных сталей для мостостроения марок 15ХСНД и 10ХСНД по ГОСТ 6713 с требованиями к ним по СНиП 2.05.03-84*, марок 15ХСНДА и 10ХСНДА 2-й и 3-й категорий, 1-го и 2-го классов по ТУ 14-1-5120-92. Кроме того, по согласованию со специализированными научно-исследовательскими организациями, стандарт распространяется на сварные конструкции из сталей марок 15ХСНД, 10ХСНД, 09Г2СД (09Г2С) по ГОСТ 19281. При монтажной сварке мостовых конструкций, изготовленных из сталей других марок, не указанных в данном стандарте, в том числе с пределом текучести 450 МПа и выше, наряду с требованиями настоящих норм надлежит выполнять указания специальных ТУ в составе проекта КМ, разрабатываемых специализированными научно-исследовательскими организациями. НОРМАТИВНЫЕ ССЫЛКИ В настоящем стандарте использованы ссылки на следующие нормативные документы: ГОСТ 8.001-80. Испытания средств измерений. ГОСТ 12.1.005-76. Воздух рабочей зоны. ГОСТ 12.1.013-78. ССБТ. Строительство. Электробезопасность. Общие требования. ГОСТ 12.3.003-86. Работы электросварочные. Общие требования безопасности. ГОСТ 495-77. Медь. Лист и полоса. ГОСТ 859-78. Медь. Марки. ГОСТ 2246-70*. Проволока сварочная. ГОСТ 2601-84. Сварка металлов. Термины и определения. ГОСТ 2789-73. Шероховатость поверхности. Параметры, характеристики, обозначения. ГОСТ 3242-79. Соединения сварные. Методы контроля качества. ГОСТ 5264-80*. Ручная дуговая сварка. ГОСТ 6613-73. Сетки металлические. ГОСТ 6713-91. Сталь для мостостроения. ГОСТ 6996-66**. Сварные соединения. Методы определения механических свойств. ГОСТ 8713-79*. Сварка под флюсом. ГОСТ 9087-69. Флюсы сварочные. ГОСТ 9466-75. Электроды для ручной дуговой сварки. Общие требования. ГОСТ 9467-75. Электроды для ручной дуговой сварки. Типы. ГОСТ 11533-75. Автоматическая и полуавтоматическая сварки под флюсом. Соединения под острыми и тупыми углами. ГОСТ 11534-75. Ручная дуговая сварка. Соединения под острыми и тупыми углами. ГОСТ 11969-66. Обозначения основных положений сварки плавлением. ГОСТ 14771-76. Дуговая сварка в защитном газе. ГОСТ 14776-79. Дуговая сварка. Соединения сварные точечные. ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. ГОСТ 15150-69. Правила хранения электродов. ГОСТ 19281-89. Прокат из стали повышенной прочности. ГОСТ 23518-79. Дуговая сварка в защитном газе. Соединения под острыми и тупыми углами. ГОСТ 30489 ( EN 473:1992)-97. Квалификация и сертификация персонала в области неразрушающего контроля. Общие принципы. ОСТ 32100-87. Ультразвуковой контроль швов сварных соединений мостов, локомотивов и вагонов. СНиП II-23-81*. Стальные конструкции. Нормы проектирования. СНиП III-4-80*. Техника безопасности в строительстве. СНиП III-18-75. Металлические конструкции. Правила производства и приемки работ при изготовлении и монтаже металлоконструкций. Разделы 1 и 9. СНиП 2.05.03-84*. Мосты и трубы. Нормы проектирования. СНиП 3.01.01-85. Организация строительного производства. СНиП 3.01.04-87. Приемка в эксплуатацию законченных строительством объектов. Основные положения. СНиП 3.03.01-87. Несущие и ограждающие конструкции. Правила производства и приемки работ. СНиП 3.06.04-91. Мосты и трубы. Правила производства и приемки работ. СНиП 3.06.07-86. Мосты и трубы. Правила обследований и испытаний. ОБЩИЕ УКАЗАНИЯ 3.1. Основанием для выполнения сварки на монтаже несущих стальных мостовых конструкций служат рабочие чертежи КМ, деталировочные заводские чертежи КМД и проект производства сварочных работ (ППСР). Проект производства сварочных работ является составной частью (или разделом) проекта производства работ (ППР) на монтаж стальных конструкций или общего ППР на строительство моста и разрабатывается подрядной строительной организацией или по ее заказу специализированной проектной организацией. Указанные организации должны иметь соответствующие лицензии. На основании ППСР, при необходимости, разрабатываются местные инструкции или технологические карты по сборке и сварке монтажных соединений для ИТР и рабочих (приложение А). Конструкторско-технологическая документация на стадии разработки КМ и ППСР на пролетные строения больших и внеклассных мостов сложной конструкции, а также на конструкции узлов вращения и привода механизмов разводных пролетных строений до передачи ее в производство должна, по требованию заказчика, пройти экспертизу в специализированном научно-исследовательском институте, занимающемся вопросами сварки мостов. Документация, выдаваемая в производство, должна иметь штампы и подписи главного инженера группы заказчика "Утверждаю к производству работ" и главного инженера мостостроительной организации "Согласовано к производству работ". 3.2. В чертежах КМ должны быть указаны: типы и размеры сварных монтажных швов, способы сварки, участки сварных швов с полным проплавлением толщины деталей, места и способы механической обработки монтажных соединений, а также схемырасположения растянутых зон в конструкциях. Проект производства сварочных работ должен разрабатываться с соблюдением указаний документации КМ по сварке. Отступления, вызываемые технологической необходимостью, следует согласовывать с разработчиком КМ. 3.3. Отступления от согласованной и утвержденной проектной документации, вызванные уточнением условий производства работ, допускаются по согласованию с заказчиком и проектной организацией с внесением соответствующих изменений в рабочие чертежи КМ и ППСР. В случаях применения сварочных материалов, сталей и технологических решений по сборке и сварке, не указанных в настоящем СТП, требуется согласование с организацией, ответственной за разработку СТП, или составление местной инструкции по производству сварочных работ с участием специализированной научно-исследовательской организации. 3.4. Сварные монтажные соединения несущих конструкций мостов должны выполняться специализированными мостостроительными организациями, имеющими лицензию на производство указанных работ, соответствующие оборудование, оснастку, средства контроля, специально подготовленные кадры ИТР и рабочих, а также организованную приемку монтажных работ независимой организацией по контролю качества монтажа конструкций, имеющей лицензию, аккредитованной при региональном органе Госархстройнадзора, либо работающей по договору с проектной организацией или заказчиком по авторскому надзору. Руководство сварочными работами осуществляет специалист (главный сварщик), имеющий соответствующее образование и практический опыт работы по сварке, прошедший аттестацию не ниже, чем по 3-му уровню в соответствии с Правилами аттестации сварщиков и специалистов. Линейные инженерно-технические работники монтажно-сварочного участка также должны пройти аттестацию не ниже, чем по 2-му уровню. Руководитель сварочных работ (главный сварщик) подчиняется непосредственно главному инженеру мостостроительной организации и работает в соответствии с должностной инструкцией, определяющей его обязанности и права. 3.5. К сварке монтажных соединений стальных мостов допускаются сварщики: достигшие 18-летнего возраста; прошедшие теоретическое ипрактическое обучение и выдержавшие экзамен; сварившие контрольные образцы для ультразвукового контроля и механических испытаний с положительными результатами этих испытаний; получившие удостоверение сварщика на определенный вид сварки; прошедшие аттестацию в соответствии с Правилами аттестации. Экзамены должны приниматься комиссией по аттестации в составе: главного сварщика или главного инженера организации, готовящей сварщиков; руководителя сварочных работ; преподавателя по сварке, проводившего обучение; инженера по технике безопасности организации, ведущей сварочные работы. В удостоверении обученного сварщика должна быть запись, к каким способам сварки он допущен. К неразрушающему контролю качества допускаются специалисты, аттестованные в установленном порядке не ниже 2-го уровня квалификации по ультразвуковой дефектоскопии сварных конструкций. Наряду с выполнением сварных соединений сварщики должны обладать знаниями и практическими навыками для выполнения следующих сопутствующих работ: производить операции по подготовке соединений под сварку (зачищать кромки, закреплять подкладки, выводные планки, элементы фиксации положения кромок); качественно выполнять электроприхватки; определять внешние дефекты сварных швов наружным осмотром, обмерами и оценивать качество швов; знать и выполнять правила безопасности труда, производственной санитарии и пожарной безопасности. 3.6. Стальные конструкции, полученные с завода-изготовителя на монтаж, должны быть освидетельствованы и приняты с составлением актов (рапортичек) представителем организации, осуществляющей монтаж и сварку. При приемке необходимо установить: соответствие конструкций заказу и требованиям проекта; комплектность поставки согласно заводским комплектовочным ведомостям (листам готовых элементов); наличие на элементах клейм ОТК завода-изготовителя и заводской инспекции по качеству и маркировки в соответствии с монтажно-маркировочной схемой; отсутствие в элементах трещин, деформаций, повреждений. Конструкции, имеющие вышеперечисленные дефекты, подлежат комиссионному освидетельствованию с составлением акта. В комиссию должны входить представители мостостроительной организации, заказчика, завода-изготовителя, а при более серьезных дефектах, способных отрицательно влиять на несущую способность конструкции, также представители проектной и научно-исследовательской организаций. При приемке следует руководствоваться действующими нормами на заводское изготовление мостовых конструкций. Комиссия обязана выявить причины возникновения дефектов, принять решение о способах исправления их (или замене конструкций новыми), указать организацию, которая должна устранять отмеченные недостатки. Дефекты заводских сварных соединений устраняются заводом-изготовителем. Акт освидетельствования высылается организации-разработчику документации КМ. Исправление дефектных участков швов и правку деформированных конструкций надлежит выполнять по указаниям раздела 9 настоящего СТП. 3.7. Технические службы мостостроительной организации (главный инженер, руководитель сварочных работ, ИТР технического отдела, лаборатории и монтажного участка) несут полную ответственность за качество производимых монтажно-сварочных работ и соблюдение требований рабочей документации и действующих норм. Указанные службы должны организовать и постоянно осуществлять: входной контроль рабочей документации, конструкций, сварочных материалов; операционный контроль технологии монтажа и сварки;приемочный контроль законченных отдельных конструктивных элементов и объекта в целом. Службы контроля должны иметь в своем распоряжении средства проверки качества сварных соединений, геодезический и измерительный инструмент и другие технические средства, обеспечивающие необходимую достоверность и полноту контроля качества. На больших и сложных мостовых сооружениях необходима организация научно-технического сопровождения сварочных работ силами специализированных научно-исследовательских институтов. 3.8. Применение сварных монтажных соединений в железнодорожных мостах должно быть согласовано с МПС Российской Федерации на стадии разработки чертежей КМ. 3.9. Производство монтажно-сварочных работ должно сопровождаться составлением исполнительной документации, перечень которой приведен в приложении Б. ТИПЫ СВАРНЫХ МОНТАЖНЫХ СОЕДИНЕНИЙ В КОНСТРУКЦИЯХ МОСТОВ. СПОСОБЫ СВАРКИ 4.1. Для сварных монтажных соединений мостовых конструкций допускается применять следующие способы электродуговой сварки: - автоматическую под флюсом сплошной проволокой с металлохимической присадкой на подкладках; - автоматическую и полуавтоматическую под флюсом сплошной проволокой, в том числе по ручной подварке корня шва; - механизированную самозащитной порошковой проволокой (вертикальных швов); - полуавтоматическую сплошной и порошковой проволокой в среде защитных газов; - ручную. Типы монтажных соединений и способы сварки должны соответствовать требованиям: ГОСТ 8713, ГОСТ 11533, ГОСТ 5264, ГОСТ 11534, ГОСТ 14771, ГОСТ 25318. Для сложных конструкций и новых технологий, кроме того, надлежит руководствоваться инструкциями по технологии монтажной сварки, разрабатываемыми специализированными научно-исследовательскими институтами. Условные обозначения сварных монтажных соединений в соответствии с вышеуказанными стандартами приведены в приложении В настоящего СТП. 4.2. По взаимному положению свариваемых элементов различают стыковые, угловые, тавровые и нахлесточные соединения (рис. 1, ГОСТ 2601). По расположению в пространстве на момент сварки швы могут быть в нижнем, горизонтальном, вертикальном и потолочном положениях (рис. 2, ГОСТ 11969). Независимо от пространственного положения и типа шва монтажные сварные соединения в мостах должны обеспечивать передачу всех расчетных усилий, действующих в соединяемых элементах. Прочность сварных соединений при статических испытаниях должна быть не ниже прочности основного металла; показатели ударной вязкости, относительного удлинения и твердости по металлу шва и по линии сплавления должны отвечать требованиям, приведенным в разделе 5 настоящего СТП.

Рис. 1. Типы сварных монтажных соединений: а - стыковые, односторонние и двусторонние; б - угловое; в - тавровое; г - нахлесточное

Рис. 2. Пространственное положение швов при монтажной сварке: а - нижнее; б - горизонтальное; в - вертикальное; г - потолочное 4.3. При проектировании сварных конструкций предпочтение следует отдавать стыковым соединениям (С), выполняемым механизированными способами. Угловые (У), тавровые (Т) и нахлесточные (Н) соединения, если они необходимы на монтаже, должны выполняться преимущественно в нижнем положении и тоже механизированными способами. Следует избегать протяженной потолочной, горизонтальной и вертикальной ручной дуговой сварки узлов и конструкций. Стыковые односторонние соединения в нижнем положении (рис. 1,а слева) должны выполняться автоматической сваркой с применением различных типов подкладок с обратным формированием корня шва. Стыковые соединения с двусторонними швами (рис. 1,а справа) допускаются вконструкциях, которые в процессе сборки и сварки могут быть перекантованы, или в местах, требующих сплошного проплавления в вертикальном или горизонтальном положениях (стыки ребер со вставками, соединения ребер опорных диафрагм с продольными ребрами и т.д.). Для стыковых односторонних или двусторонних соединений поясов балок при соответствующем обосновании допускается полуавтоматическая или ручная сварка взамен автоматической. Форму подготовки кромок, тип соединения, пространственное положение шва и способ сварки следует указывать в чертежах КМ. При последующей разработке ППСР форма подготовки кромок должна уточняться в соответствии с назначаемой технологией сварки. При проектировании стыковых сварных соединений горизонтальных листов с изменением их толщины в зоне стыка необходимо с нижней стороны, где устанавливаются формирующие съемные подкладки, предусматривать горизонтальную площадку шириной не менее 70 мм. При изменении в зоне сварного стыка ширины листа следует оставлять прямолинейные площадки по кромкам на длину 100-150 мм в каждую сторону от шва для установки выводных планок или выводные планки со стороны уширения делать с соответствующими скосами. 4.4. Сварку на монтаже мостов применяют главным образом для соединения основных несущих конструкций стальных пролетных строений сплошностенчатых двутавровых и L -образных балок, составных и цельноперевозимых блоков коробчатых сечений, настильных листов ортотропных плит, ребристых плит (рис. 3). Конструкция монтажных соединений должна обеспечивать беспрепятственное выполнение сварки на всей длине шва. 4.5. Монтажные стыки двутавровых, L -образных и коробчатых сплошностенчатых балок могут быть цельносварными (рис. 4) и комбинированными фрикционно-сварными (рис. 5). На выбор типа стыка в определенной степени влияет способ монтажа пролетных строений. При сборке пролетных строений на берегу с последующим перемещением их на опоры предпочтение отдается цельносварным стыкам; при навесной полунавесной и уравновешенно-навесной сборке целесообразно применение комбинированных стыков. В комбинированных фрикционно-сварных стыках главных балок стыковые сварные соединения верхнего пояса рекомендуется проектировать без вставки, т.е. "совмещенными", с расположением стыковых швов поясов в одном сечении с осью симметрии болтового соединения стенки. Величина требуемого зазора в соединении верхнего пояса обеспечивается, как правило, при заводском изготовлении.

Рис. 3. Схемы поперечных сечений стальных пролетных строений со сварными монтажными стыками: а - балочное; б - коробчатое из цельноперевозимых коробок полной заводской готовности; в - коробчатое, собираемое на монтаже из L -образных балок; 1 - продольные сварные стыки; 2 - ортотропные плиты; 3 - фрикционно-болтовые стыки поперечных балок ортотропных плит; 4 - главные двутавровые балки; 5 - целноперевозимые коробки; 6 - L -образные элементы; 7 - ребристые нижние плиты; 8 - вертикальные сварные стыки поперечных ребер; 9 - стыки поясов ребер; 10 - вставки

Рис. 4. Конструкция цельносварного стыка главных балок (а) и подготовка его к сварке (б): 1 - вставка стенки; 2 - вставки ребер; 3 - вставка верхнего пояса; l - длина вставки; принимается в зависимости от ширины и толщины пояса; b - 400-600 мм, в зависимости от марки сварочного трактора

Рис. 5. Конструкция комбинированного фрикционного сварного стыка: а - стык в сборе; б - начальная стадия сборки; в - вариант стыка; узел А - технологическое отверстие у нижнего пояса; узел В - технологическое отверстие у верхнего пояса Допускается в отдельных случаях проектировать монтажные блоки главных балок сприрезаемым на монтаже припуском длины верхнего пояса на одном из торцов блока. Прирезка припуска выполняется в этом случае без дополнительного монтажа блока. В зоне стыкового шва верхнего пояса в стенках стыкуемых блоков необходимо предусматривать скругленные вырезы высотой и шириной не менее 50 мм для пропуска формирующих подкладок (рис. 5, узел В), или симметричные вырезы по рис. 5,б. В зоне стыкового шва нижнего пояса в стенке необходимо предусматривать технологическое отверстие для пропуска удлинительной приставки сварочного автомата высотой не менее 140 мм от верхней плоскости пояса. Боковые кромки отверстия очерчивают по полуокружности радиусом 60 мм с центром, отнесенным от оси стыкового шва на 70-75 мм, находящимся на высоте 80 мм от верхней плоскости поясного листа. Торец обрыва стенки должен находиться на расстоянии 55 мм от оси шва для беспрепятственного прохода удлинительной приставки, а после заварки роспуска и зачистки границ плавного перехода стенки к металлу пояса - на расстоянии не менее 50 мм от границы стыкового шва пояса (рис. 5, узел А). Допускается конструкция сварного стыка верхнего пояса со вставкой (см. Руководство по выполнению сварных соединений металлических пролетных строений мостов). 4.6. Поперечные и продольные стыки нижних ребристых плит и стыки примыкания нижних плит к поясам главных балок выполняют автоматической односторонней сваркой встык на подкладках с обратным формированием корня шва. Вертикальные стыки стенок главных балок сваривают механизированным способом. Продольные и поперечные ребра нижних ребристых плит сваривают, как правило, механизированным способом или ручной дуговой сваркой. Все угловые швы, в том числе проектные роспуски, по нижним ребристым плитам выполняют полуавтоматической или ручной дуговой сваркой (рис. 6). 4.7. Продольные и поперечные стыковые швы настильного листа ортотропных плит, а также стыки примыкания к поясам главных балок выполняют автоматической сваркой на подкладках различноготипа с обратным формированием корня шва.

Рис. 6. Цельносварной стык ребристой плиты: 1 - вставка; 2 - ребро продольное; 3 - лист плиты; 4-7 - последовательность сварки Стыки продольных ребер ортотропных плит допускается выполнять по рис. 7 (сеч. А-А) без приварки прокладки. В случаях, если проектное расстояние между торцами продольных ребер соседних плит превышает 100 мм, для обеспечения устойчивости листа настила в районе стыка при действии монтажных и расчетных нагрузок следует приваривать вставку между стыковыми накладками продольных ребер к нижней плоскости листа настила. 4.8. Элементы связей с узловыми фасонками можно объединять на высокопрочных болтах или ручной дуговой сваркой. В соединениях домкратных балок и опорных диафрагм с главными балками предпочтение следует отдавать фрикционным соединениям на высокопрочных болтах. ТРЕБОВАНИЯ К СВАРОЧНЫМ МАТЕРИАЛАМ И ОБОРУДОВАНИЮ 5.1. Для сварных монтажных соединений в мостовых конструкциях надлежит применять сварочные материалы, перечень которых приведен в табл. 1. Сварочные материалы следует выбирать с учетом класса прочности и марки применяемой стали, способа сварки и типа сварного соединения. Проверку качества сварочных материалов производят в соответствии с приложением Г.

Рис. 7. Болтосварные стыки ортотропных плит между собой и с главными балками: 1 - накладка; 2 - прокладка; 3 - ребро; 4 - настильный лист Применение других сварочных материалов, в том числе зарубежных допускается только после проверки их качества по сертификатам и проведения комплексных испытаний контрольных сварных соединений в соответствии с требованиями разделов 7 и 8 настоящих норм. Испытания должны проводиться в специализированных лабораториях, занимающихся вопросами технологии сварки. Применение зарубежных сварочных материалов после их испытаний должно быть согласовано с заказчиком и проектной организацией. 5.2. Качество сплошной холоднотянутой сварочной проволоки должно соответствовать требованиям ГОСТ 2246. Поверхность проволоки перед намоткой в кассеты необходимо очищать от ржавчины, жиров, технологической смазки и других загрязнений посредством пропуска через специальные устройства. При наличии смазки проволоку перед очисткой рекомендуется прокалить в печи при температуре 150-200 °С в течение 1,5-2 ч. Таблица 1 Сварочные материалы

Для автоматической сварки стыковых соединений рекомендуется применять сварочную проволоку диаметром 4 мм. Для автоматической сварки нижних поясов в комбинированных фрикционно-сварных стыках главных балок диаметр проволоки принимают равным 3 мм. Для автоматической сварки угловых швов в положении "в угол" и полуавтоматической сварки любых соединений рекомендуется проволока диаметром от 1,2 до 2 мм. Очищенную и намотанную в кассеты сварочную проволоку необходимо хранить в сухом помещении при положительной температуре. Корпуса кассет окрашивают в различные цвета в зависимости от марки проволоки, а на видимой стороне корпуса кассеты делают соответствующие надписи несмываемой краской. Проволока, намотанная в кассеты, не должна иметь резких перегибов. 5.3. В качестве металлохимических присадок (МХП) следует применять стальную крупку, приготовленную из сварочной проволоки соответствующей марки по ГОСТ 2246 диаметром 1-2 мм, смешанную с химическими добавками. Приготовление и применение МХП производят по инструкциям, разрабатываемым специализированными научно-исследовательскими институтами, занимающимися вопросами сварки. 5.4. Флюсы должны поставляться по ГОСТ 9087 или техническим условиям заводов-изготовителей, храниться в упаковке поставщика в сухом отапливаемом помещении. В сертификате на флюс должен быть указан гарантийный срок хранения. Если флюс хранится свыше указанного срока, необходимо проверить его технологические свойства при сварке на оптимальном режиме. Не допускаются засорения флюса окалиной, шлаком и прочими инородными включениями. При наличии во флюсе пыли она должна отсеиваться через сетки № 04 или № 05 ( ГОСТ 6613, размер стороны квадратной ячейки не более 0,5 мм). Перед употреблением флюсы прокаливают по режимам, указанным в сертификатах или ТУ заводов-изготовителей. Для плавленых флюсов температура прокалки, как правило, составляет 350-400 °С, время прокалки 2 ч с постоянным перемешиванием. После прокалки флюсы хранят в сушильных шкафах при температуре 80-100 °С. На рабочее место флюс следует подавать в закрытой таре в количестве, необходимом для работы в течение 4 ч. 5.5. Для механизированной однопроходной сварки вертикальных стыков с принудительным формированием шва следует применять преимущественно самозащитную порошковую проволоку диаметром 2,4-3 мм. Порошковая проволока должна поставляться в металлических контейнерах (бочках), снабженных бирками завода-поставщика. Проволока без бирок, или покрытая ржавчиной, имеющая загрязнения и дефекты в виде надрывов, раскрытий, резких перегибов, к сварке не допускается. Порошковую проволоку следует хранить на деревянных стеллажах в сухом отапливаемом помещении при температуре не ниже 15 °С. Непосредственно перед сваркой ее необходимо прокалить при температуре 200-230 °С (соломенно-желтый цвет побежалости) в течение 1-2 ч. Количество прокаленной и намотанной в кассеты порошковой проволоки на рабочем месте сварщика не должно превышать односменной потребности. При хранении в сушильных шкафах срок годности проволоки не ограничивается. 5.6. Электроды для ручной дуговой сварки и электроприхваток мостовых конструкций должны соответствовать по типам и маркам ГОСТ 9466, ГОСТ 9467 и табл. 1 настоящего СТП. Электроды надлежит хранить в отапливаемых помещениях по группе 1Л ГОСТ 15150. Прокалку их следует выполнять на режимах, указанных в сертификатах. Сразу же после извлечения из прокалочной печи электроды помещают в резервную печь, имеющую температуру 80-100 °С, откуда их используют для сварки. Электроды, не используемые в течение 4 ч после извлечения из резервной печи, прокаливают вновь, но не более трех раз. На рабочем месте прокаленные электроды следует хранить в специальных пеналах. 5.7. При выборе источников питания сварочной дуги и оборудования для производства сварочных работ необходимо руководствоваться, в первую очередь, обеспечением стабильных режимов сварки с заданными параметрами, гарантирующими высокое качество сварных соединений. К участкам сборки и сварки должны быть подведены отдельные линии питания электроэнергией со стабильной частотой тока 50 Гц и стабильным напряжением 380 В ±5 %. Отклонения от установленного режима сварки не должны превышать: по силе тока ±5 %, по напряжению на дуге ± 2 В, по скорости сварки ±10 %. Для всех способов сварки, приведенных в п. 4.1, должны применяться источники питания дуги постоянного тока (выпрямители или преобразователи) и обратная полярность (плюс на электроде). Сварочные автоматы и полуавтоматы следует подбирать в зависимости от способов сварки, типов сварных соединений и конкретных условий производства сварочных работ. Сечение сварочного кабеля при его длине не более 30 м следует назначать в зависимости от силы сварочного тока: Сварочный ток, А 240 300 400 600 800 1000 Площадь сечения кабеля, мм2 35 50 70 95 150 170

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|