|

|

Механизированные и автоматизированные складыВ общем объеме перевозок, выполняемых всеми видами транспорта, удельный вес тарно-штучных грузов составляет около 20 %. Вместе с тем затраты, связанные с их погрузкой, выгрузкой и складскими операциями достигают около 90 % от суммарных расходов на погрузочно-разгрузочные работы. Около 4 млн человек в стране заняты выполнением погрузочно-разгрузочных операций с тарно-штучными грузами. Грузооборот складов тарно-штучных грузов в масштабе всей страны достигает 2 млрд т, а их единовременные запасы на складах – 170 млн т. Поэтому проблема механизации в автоматизации погрузочно-разгрузочных и складских операций с тарно-штучными грузами весьма актуальна. В последнее годы выявляется основная тенденция в решении этой проблемы – создание и применение механизированных в автоматизированных складов стеллажного типа. В настоящее время склады такого типа получили широкое распространение на промышленных предприятиях, и т. д. Как показывает практика, при стеллажном хранении грузов увеличивается высота складирования в 2,3–3 раза, улучшается использование объема здания склада в 1,8–2 раза, на 25–30 % снижаются эксплуатационные расходы, связанные с хранением и штабелированием грузов. Поэтому в настоящее время проектируются склады стеллажного типа на грузовых станциях. Другой прогрессивной тенденцией в проектировании высотных стеллажных складов тарно-штучных грузов является применение систем автоматического управления складскими машинами: мостовыми кранами-штабелерами и стеллажными штабелерами, поточно-транспортными системами (ПТС), а также средств для автоматизации планирования и учета грузов на складах. Для этой цели применяются ЭВМ, мини-ЭВМ, микропроцессоры, развитые периферийные устройства и каналы связи для приема результативной передачи исходной информации. Однако условие работы складов на грузовых дворах существенно отличаются от технологии складов долгосрочного хранения промышленных предприятий. Склады тарно-штучных грузов на грузовых дворах характеризуются небольшими сроками хранения грузов, весьма интенсивным выполнением погрузочно-разгрузочных работ, мощным техническим оснащением грузовых фронтов, практически отсутствием таких операций, как комплектация, консервация грузов, характерных для сбытовых снабженческих баз, а также разнообразием по размеру, упаковке и т. д.

Рис. 3.1. Крытые железнодорожные склады: а – с внешним расположением железнодорожного пути и автопроезда; б – с внутренним вводом железнодорожного пути и внешним автоподъездом; Автоматизированный склад тарно-штучных грузов представляет собой сложную динамическую систему управления со многими внешними и внутренними связями, взаимодействующую с внешней средой, которые проявляются в обслуживании входящих транспортных потоков вагонов и автомобилей. Автоматизированный склад состоят из комплекса взаимодействующих подсистем и имеет сложную техническую и функциональную структуру, набор современных технических средств и отличается методами управления технологическими процессами. Его функция главным образом состоит не в хранении груза, а в обеспечении согласованной работы автомобильного и железнодорожного транспорта. Поэтому данный элемент технического оснащения грузовых станций с полным основанием можно назвать не складом, а транспортно-грузовым комплексом (ТГК). Классификация автоматизированных и автоматических крытых складов приведена на рис. 3.2.

Рис. 3.2. Классификация автоматизированных и механизированных крытых складов

Транспортно-грузовые комплексы стеллажного типа характеризуются объемом, характером грузовой работы, структурой грузопотока, вариантами объемно-планировочных решений, геометрическими параметрами и в первую очередь высотой стеллажей.

В зависимости от объема грузовой работы ТГК можно разделить на три класса: малые, средние и наиболее крупные. Объем работы ТГК, как показывает статистика, изменяется от 230–300 тыс. до 1 млн 500 тыс. т и более в год. В зависимости от структуры перерабатываемого rpyзопотока ТГК разделяют на специализированные, предназначенные для переработки нескольких родов тарно-штучных грузов, и в многономенклатурные. ТГК грузовых станций можно отнести к группе многономенклатурных грузовых устройств. ТГК тарно-штучных грузов можно классифицировать в зависимости от высоты на группы: низкие высотой до 3 м; средние высотой 6–8 м; высотные, имеющие высоту более 10 м. В зависимости от степени автоматизации ТГК могут быть с частичной и комплексной автоматизацией. В первом случае автоматизируются отдельные операции технологического процесса: управление погрузочно-разгрузочными машинами и поточно-транспортными системами, планирование маневровой, и грузовой работы, а также учетные и статистические операции. На рис. 3.3, 3.4 показаны разрезы автоматизированных складов стеллажного типа при применении различных средств механизации.

Планировочные решения транспортно-грузовых комплексов тарно-штучных грузов К объемно-планировочным решениям ТГК тарно-штучных грузов предъявляются следующие требования: – наиболее полное использование вместимости и полезной площади комплекса; – минимизация протяженности маршрутов движения грузов при передаче от грузового фронта в зону хранения и обратно, а также при выполнении грузовых операций по прямому варианту «автомобиль-вагон»; – минимизация длины трасс поточно-транспортных систем; – развязка перемещений грузопотоков на территории ТГК, исключающая задержки при перемещении грузов и в использовании подъемно-транспортных машин и устройств; – благоприятные условия для приема, выдачи и сохранности грузов, обеспечение противопожарной безопасности; – минимизация продолжительности работ циклов штабелирующих машин за счет оптимального обеспечения соотношений между высотой и длиной ряда стеллажей, реализующих максимальные совмещения рабочих движений. При выборе рациональных схем планировки ТГК тарно-штучных грузов решаются следующие основные задачи: – выбор вариантов расположения стеллажей: тупиковых или сквозных, которые могут быть размещены перпендикулярно или параллельно относительно продольной оси склада;

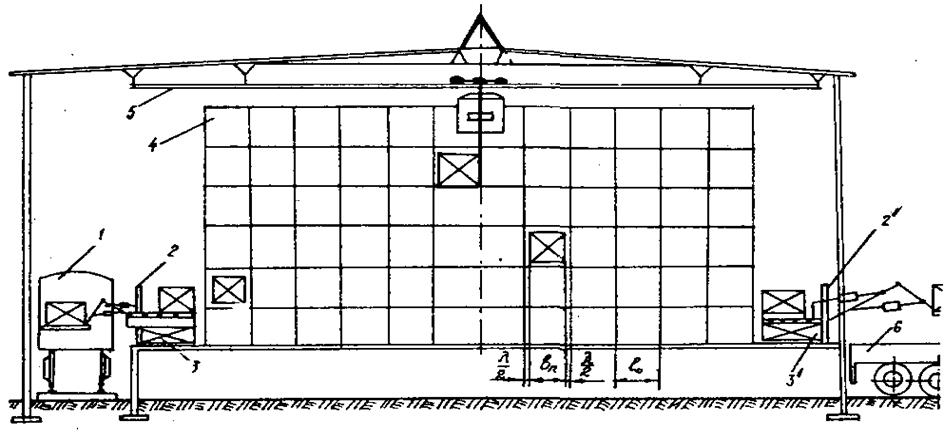

Рис. 3.3. Разрез стеллажного склада при применении мостовых кранов штабелеров: 1 – вагон; 2,

Рис. 3.4. Разрез стеллажного склада при применении стеллажных штабелеров: 1 – вагон; 2 – робот-манипулятор; 3 – конвейер; 4 – стеллажи; 5 – штабелер; 6 – автомобиль; 7 – пакет; 8 – подъемник – определение рационального варианта взаимного размещения железнодорожного и автомобильного грузового фронта; – выбор оптимального соотношения длины и ширины складского комплекса (СК); – выбор схемы взаимного размещения погрузочно-разгрузочных путей в зоны хранения груза – применение СК с внутренним вводом или внешним расположением железнодорожных путей относительно грузовой платформы; – определение длины и числа рядов стеллажей, обслуживаемых одним стеллажным или мостовым краном-штабелером, определение длины секции ТГК, равной длине ряда; – выбор варианта конфигурации трассы поточно-транспортной системы в плане; – размещение вспомогательных зон, помещений и оборудования на территории ТГК: площадок для проверки количества и сохранности грузов, рабочих мест приемосдатчиков и периферийных устройств АСУ, пультов управления подъемно-транспортным оборудованием и т. п. Контрольные вопросы

1. Приведите назначение и классификацию складов. 2. Приведите классификацию ТГК тарно-штучных грузов. 3. Перечислите требования, предъявляемые к объемно-планировочным решениям СК. 4. Какие задачи, решаются при выборе рациональных схем планировки ТГК тарно-штучных грузов?

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

– роботы-манипуляторы; 3,

– роботы-манипуляторы; 3,  – конвейеры; 4 – стеллажи; 5 – кран-штабелер; 6 – автомобиль

– конвейеры; 4 – стеллажи; 5 – кран-штабелер; 6 – автомобиль