|

|

Токарно-винторезные станки

В группе токарных станков наиболее универсальными являются токарно-винторезные станки. Они предназначены для выполнения различных токарных работ и нарезания одно и многозаходных наружных, внутренних и торцовых резьб: метрических, дюймовых, модульных, питчевых и специальных.

Рис. 3.2. Токарно-винторезный станок Токарно-винторезный станок модели 16К20. На станине 1 станка (рис. 3.2) слева размещена передняя бабка 3 и коробка подач 2, на направляющих станины 9 – каретка 6 с фартуком 7 и поперечным суппортом 4, несущим поворотный резцедержатель, справа – задняя бабка 5. В передней бабке разме- щена коробка скоростей со шпинделем, а на ее панели – органы управления. Продольная и поперечная подача каретки и суппорта осуществляется от механизмов, расположенных в фартуке и получающих движение от ходового вала 10 при точении или ходового винта 8 при нарезании резьбы. В нижней части станина снабжена корытом для сбора стружки и охлаждающей жидкости. В правой тумбе станины расположен электродвигатель ускоренного хода. Станок выпускается с расстоянием между центрами 710, 1000, 1400, 2000 мм.

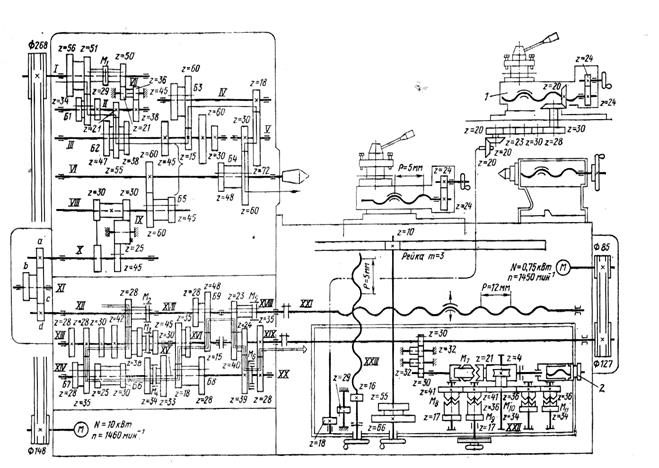

Техническая характеристика. Наибольший диаметр заготовки, устанавливаемой над станиной 400 мм, над суппортом 200 мм; наибольшая длина обрабатываемой заготовки соответствует расстоянию между центрами; наибольший диаметр обрабатываемого прутка, проходящего через отверстие шпинделя, 50 мм; пределы частот вращения шпинделя 12,5 – 1600 мин-1; число частот вращения шпинделя 22; пределы подач: продольных 0,05 – 2,8 мм/об, поперечных 0,025 – 1,4 мм/об; шаг нарезаемой резьбы: метрической 0,5 – 112 мм, дюймовой 56 – 0,5 нитки на 1″, модульной (0,5 - 112) π мм, питчевой 56 – 05 питч. Кинематическая структура станка (рис.3.3) включает ряд частных структурных схем. Наиболее часто используемыми являются следующие структуры: токарная для продольного точения; токарная для поперечного точения; винторезная для нарезания резьбы. Структура для продольного точения состоит из двух простых групп формообразования Фv(В1) и Фs1(П2) и вспомогательной группы Вс(П3) продольного позиционирования каретки. Группа Фv(В1) воспроизводит окружность, являющуюся образующей обрабатываемой поверхности. Ее внутренняя связь – элементарная вращательная пара: подшипниковые опоры передней бабки → шпиндель (В1). Внешняя связь - кинематическая цепь, соединяющая электродвигатель М со шпинделем, являющимся звеном соединения связей: М → 148/268 - М1 - [51/39 или 56/34] → [21/55 или 29/47 или 38/38]→ R↕ ↑ М1 - 50/24 → 36/38 → →[15/60 или 45/45]→ 18/72 → 30/60 → шпиндель (В1). ↓ ↑ [60/48 или 30/60]---------------------- → Группа настраивается: на скорость – развитой коробкой скоростей iv, на направление – реверсом R, управляемым фрикционной муфтой М1. Коробка скоростей iv выполнена по схеме со сложенным приводом, состоящим из двух одинаковых множительных структур. Шпиндель получает 24 частоты вращения, из которых значения 500 и 630 мин-1 повторяются дважды. Поэтому диапазон регулирования привода состоит из 22 значений частот вращения. Обе множительные структуры включают два общих блока зубчатых колес: двухколесный блок Б1 и трехколесный блок Б2, расположенные соответственно на 1 и 111 валах. Двухколесный блок Б3 (перебор) входит в множительную структуру, обеспечивающую тихоходную часть диапазона частот вращения, а двухколесный блок Б4, расположенный на шпинделе, - быстроходную часть диапазона. Посредством блока Б4 осуществляется также переключение с тихоходной части диапазона частот вращения на быстроходную и наоборот. Составим УКЦ для минимальной и максимальной частот вращения шпинделя n1 = 1460 ∙ 148/268 ∙ 0,985 ∙ 51/39 ∙ 21/55 ∙ 15/60 ∙ 18/72 ∙ 30/60 = 12,5 мин-1; n22 = 1460 ∙ 148/268 ∙ 0,985 ∙ 56/34 ∙ 38/38 ∙ 60/48 = 1600 мин-1. Обратное (левое) вращение на всем диапазоне частот вращения увеличивается в 50/21 ∙ 36/38 = 2,25 раз. Тогда, n1 = 28 мин-1, n22 = 3600 мин-1. Группа Фs1(П2) воспроизводит прямую, параллельную оси центров станка, являющуюся направляющей обрабатываемой поверхности. Ее внутренняя связь – поступательная пара: направляющие станины → каретка (П2). Внешняя связь – кинематическая цепь, соединяющая электродвигатель М с кареткой, являющейся звеном соединения связей: М → 148/268 → (iv → 60/60) или (iзуш → 45/45) → 30/45 → (i = а/b ∙ c/d) → ↕R ↑ 30/25 ∙ 25/45 → вал Х11 (муфта М2 выключена, муфты М3 и М4 включены) → 28/28 → →[28/35 или 28/28 или 30/25 или42/30] → [18/45 или 28/35] → [15/48 или 35/28] → 23/40 → 24/39 → 28/35 → вал Х1Х → iф → тяговый вал, (tТВ = π∙ 3∙10) → каретка (П2), где iзуш - звена увеличения шага, в качестве которого используется перебор коробки iv в обратном направлении и имеет три значения: iзуш1 = 60/30 ∙ 45/45 = 2, iзуш2 = 60/30 ∙ 72/18 ∙ 45/45 ∙ 45/45 = 8, iзуш3 = 60/30 ∙ 72/18 ∙ 60/15 ∙ 45/45 = 32. Гитара i используется как две одиночных передачи с передаточным отношением 60/86 ∙ 86/64. Фартук состоит из одиночных передач. Поэтому, iф = 30/32 → 32/32 → 32/30 (муфта М7 включена) → 4/21 → 36/41 → → (включена муфта М8 или муфта М9) → 17/66. Группа настраивается: на скорость – звеном увеличения шага iзуш , блоками Б7, Б8, Б9; на направление – муфтами М8 и М9 , расположенными в фартуке; на путь и исходное положение – лимбом (упорами). При ручном управлении при выключенных муфтах М8 и М9 каретка перемещается посредством вращения маховика, на котором установлено зубчатое колесо тягового вала. Напишем РП и УКЦ для минимальной и максимальной продольной подачи. Расчетная цепь не совпадает с внешней связью группы, а назначается в соответствие с принятой формой задания подачи как цепь, соединяющая шпиндель с кареткой. РП: 1 оборот шпинделя → sпрод перемещения каретки (П2). УКЦ для минимальной продольной подачи: smin =1∙60/60 ∙30/45 ∙ 60/86 ∙ 86/64 ∙ 28/28 ∙ 28/35 ∙ 18/45 ∙ 15/48 ∙ 23/40 ∙24/39 ∙ ∙28/35 ∙ 30/32 ∙ 32/32 ∙ 32/30 ∙ 4/21 ∙ 36/41 ∙ 17/66 ∙π ∙ 3 ∙10 = 0,05 мм/об. УКЦ для максимальной продольной подачи: s max = 1 ∙ 60/30 ∙ 72/18 ∙ 60/15 ∙ 45/45 ∙30/45 ∙ 60/86 ∙ 86/64 ∙28/28 ∙ 42/30 ∙ ∙ 28/35 ∙ 35/28 ∙ 23/40 ∙24/39 ∙ ∙28/35 ∙ 30/32 ∙ 32/32 ∙ 32/30 ∙ 4/21 ∙ 36/41 ∙ ∙ 17/66 ∙π ∙ 3 ∙10 = 2,8 мм/об. Группа продольного позиционирования Вс(П3) – простая. Ее внутренняя связь совпадает с внутренней связью группы Фs1(П2), а внешняя связь выполнена в виде структурной кинематической цепи: М → 85/127 → 30/32 → 32/32 → 32/30 (муфта М7 включена) → 4/21 → →36/41 → (включена муфта М8 или муфта М9) → 17/66 → тяговый вал (П3). Скорость движения позиционирования постоянна и определяется по расчетной цепи, совпадающей с внешней связью группы. Таким образом, sпоз = 1450 ∙ 85/127 ∙ 30/32 ∙ 32/30 ∙ 4/21 ∙ 36/41 ∙ 17/66 ∙ π ∙ 3 ∙ 10 = 4 м/мин. Параметры путь, исходное положение и направление устанавливаются также как в группе Фs1(П2). Позиционирование (ускоренное перемещение) каретки можно выполнять не выключая рабочую подачу, так как в цепи ходового вала в коробке подач установлена обгонная муфта М6. При обработке длинных валов для создания дополнительной опоры с целью предотвращения прогиба вала под действием сил резания и зажима ис- пользуют люнеты (рис.3.5). Неподвижный люнет устанавливается на стани- не, а подвижный на каретке станка.

Структура для поперечного точения также состоит из двух простых групп формообразования Фv(В1) и Фs2(П4) и вспомогательной группы Вс(П5) позиционирования поперечного суппорта. а б Рис. 3.5. Токарные люнеты: а - неподвижный; б – подвижный

Группа скорости резания Фv(В1) является общей для токарных структур продольного и поперечного точения. Группа поперечной подачи Фs2(П4) состоит из внутренней связи в виде направляющие каретки → поперечный суппорт (П4) и внешней связи, совпадающей до червячной передачи 4/21, расположенной в фартуке, с аналогичной связью группы Фs(П2), и далее в виде цепи от вала ХХ11 до тягового вала (винта) ХХ111, т. е. М → 148/268 → (iv → 60/60) или (iзуш → 45/45) → 30/45 → (i = а/b ∙ c/d) → ↕R ↑ 30/25 ∙ 25/45 → вал Х11 (муфта М2 выключена, муфты М3 и М4 включены) → 28/28 →[28/35 или 28/28 или 30/25 или42/30] → [18/45 или 28/35] → [15/48 или 35/28] → 23/40 → 24/39 → 28/35 → вал Х1Х → 30/32 → 32/32 → 32/30 (муфта М7 включена) → 4/21 → 36/36 → (включена муфта М10 или муфта М11) → 34/55 → 55/29 → 29/16 → тяговый вал,(tТВ = 5) → поперечный суппорт (П4). Группа настраивается: на скорость – звеном увеличения шага iпер , блоками Б7, Б8, Б9; на направление – муфтами М10 и М11 , расположенными в фартуке; на путь и исходное положение – лимбом (упорами). При ручном управлении при выключенных муфтах М10 и М11 поперечный суппорт перемещается посредством вращения маховика тягового вала ХХ111. РП для составления УКЦ для подач поперечного суппорта: 1 оборот шпинделя → sпоп перемещения поперечного суппорта (П4). УКЦ для минимальной поперечной подачи: smin =1∙60/60 ∙30/45 ∙ 60/86 ∙ 86/64 ∙ 28/28 ∙ 28/35 ∙ 18/45 ∙ 15/48 ∙ 23/40 ∙24/39 ∙ ∙28/35 ∙ 30/32 ∙ 32/32 ∙ 32/30 ∙ 4/21 ∙ 36/36 ∙ 34/55∙55/29 ∙29/16 ∙5 = 0,025 мм/об. УКЦ для максимальной поперечной подачи: s max = 1 ∙ 60/30 ∙ 72/18 ∙ 60/15 ∙ 45/45 ∙30/45 ∙ 60/86 ∙ 86/64 ∙28/28 ∙ 42/30 ∙ ∙ 28/35 ∙ 35/28 ∙ 23/40 ∙24/39 ∙28/35 ∙ 30/32 ∙ 32/32 ∙ 32/30 ∙ 4/21 ∙ 36/36 ∙ ∙ 34/55∙55/29 ∙29/16 ∙5 = 1,4 мм/об. Группа Вс(П5) предназначена для позиционирования (ускоренного хода) поперечного суппорта. Ее внутренняя связь совпадает с внутренней связью группы Фs(П4), а внешняя связь выполнена в виде структурной кинематической цепи: М → 85/127 → 30/32 → 32/32 → 32/30 (муфта М7 включена) → 4/21 → →36/36 → (включена муфта М10 или муфта М11) → ∙34/55→∙55/29 →∙29/16 → тяговый вал (П5). Скорость движения позиционирования постоянна и определяется по расчетной цепи, совпадающей с внешней связью группы. Таким образом, sпоз =1450 ∙85/127∙30/32 ∙32/30 ∙4/21 ∙36/36 ∙34/55 ∙55/29 ∙29/16 ∙5 = 1,9 мм/мин. Параметры путь, исходное положение и направление устанавливаются также как в группе Фs(П4). Позиционирование (ускоренное перемещение) поперечного суппорта также можно выполнять, не выключая рабочую подачу. Структура для нарезания резьбы состоит из сложной группы формообразования винтовой линии - направляющей нарезаемой резьбы Фv(В1П2). Профиль резьбы воспроизводится копированием (зеркальным отображением) профиля инструмента. Внутренняя связь группы Фv(В1П2) – кинематическая цепь, соединяющая шпиндель с кареткой. По своему составу эта связь состоит из общей части от шпинделя до вала Х11 и трех параллельных цепей от вала Х11 до тягового вала (ходового винта) ХХ1. Коммутация этих цепей осуществляется муфтами М2, М3, М4, М5, расположенными в коробке подач. Общая часть внутренней связи: шпиндель (В1)→60/60 → вал V111 → 30/45 → вал Х →(iх = а/b ∙ c/d)→вал Х11. ↓ ↑ ↕R ↑ iзуш → 45/45 30/25∙25/30 Первая параллельная цепь, используемая при нарезании метрических и модульных резьб, имеет вид: вал Х11 (муфта М2 выключена, муфты М3, М4 и М5 включены) → 28/28 → 38/34 → (30/42 или 25/30 или 28/28 или 35/28)→ 30/33 → (18/45 или 28/35) → (15/48 или 35/28) → тяговый вал ХХ1 → каретка (П2). Вторая параллельная цепь, используемая при нарезании дюймовых и питчевых резьб, имеет вид: вал Х11 (муфты М2 М3 и М4 выключены, а муфта М5 включена) → 28/28 → 38/34 →(18/45 или 28/35)→(15/48 или 35/28) тяговый вал ХХ1→каретка (П2). Третья параллельная цепь, используемая при нарезании резьб повышенной точности, имеет вид: вал Х11 (муфты М2 и М5 включены) → тяговый вал ХХ1→ (П2). Внешняя связь – кинематическая цепь, соединяющая электродвигатель со шпинделем, являющимся звеном соединения связей:

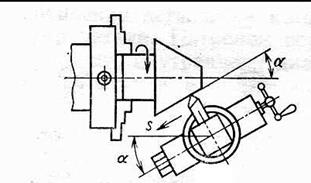

М → 148/268 – М1 – [51/39 или 56/34] → [21/55 или 29/47 или 38/38]→ R↕ ↑ М1 – 50/24 → 36/38 → →[15/60 или 45/45]→ 18/72 → 30/60 → шпиндель (В1). ↓ ↑ [60/48 или 30/60]---------------------- → Группа настраивается: на траекторию (шаг нарезаемой резьбы) – звеном увеличения шага iзуш, гитарой зубчатых колес ix, четырехколесным блоком Б7 и множительным механизмом, состоящим из двухколесных блоков Б8 - Б9; на скорость – коробкой скоростей; на направление (правая или левая резьба) – реверсом R; на путь (длина нарезаемой резьбы) и исходное положение – по лимбу. При нарезании метрических и дюймовых резьб в гитару ix = a/b ∙ c/d устанавливаются зубчатые колеса с передаточным отношением 60/86 ∙ 86/64, а при нарезании модульных и питчевых резьб - с передаточным отношением 60/73 ∙ 86/36. При нарезании резьб повышенной точности в гитару ix устанавливаются зубчатые колеса с числами зубьев в соответствие с ФН. Множительный механизм Б8 – Б9 обеспечивает получение четырех передаточных отношений 1/8, 1/4, 1/2 и 1. В соответствие с теорией настройки станков, РП для нарезания резьбы имеют вид: 1 оборот шпинделя (В1) → t перемещения каретки (П2), где величина перемещения П2 имеет размерность мм, ниток на 1″, модулей, питчей. УКЦ при нарезании различных резьб имеет следующий вид: - при нарезании метрической резьбы со стандартным шагом без звена увеличения шага t = 1 ∙ 60/60 ∙ 30/45 ∙ ix ∙ 28/28 ∙ iБ6 (или iБ7) ∙ iБ8 ∙ iБ9 ∙ 12; - при нарезании дюймовой резьбы (для дюймовой резьбы t = 25,4/k, мм, где k – число ниток на один дюйм) t = 1 ∙ 60/60 ∙ 30/45 ∙ ix ∙ 28/28 ∙ 38/34 ∙ 1/iБ6 ∙ (или ∙ 1/iБ7) ∙ 30/33 ∙ iБ8 ∙ iБ9 ∙ 12; - при нарезании модульной резьбы (для модульной резьбы t = π m, мм); t = 1 ∙ 60/60 ∙ 30/45 ∙ ix ∙ 28/28 ∙ iБ6 (или iБ7) ∙ iБ8 ∙ iБ9 ∙ 12; - при нарезании питчевой резьбы (для питчевой резьбы t = π ∙ 25,4/p, мм, где p = k π – диаметральный питч, указывающий число зубьев колеса, приходящееся на один дюйм диаметра его начальной окружности) t = 1 ∙ 60/60 ∙ 30/45 ∙ ix ∙ 28/28 ∙ 38/34 ∙ 1/iБ6 ∙ (или ∙ 1/iБ7) ∙ 30/33 ∙ iБ8 ∙ iБ9 ∙ 12; - при нарезании резьб повышенной точности t = 1 ∙ 60/60 ∙ 30/45 ∙ ix ∙ 12, откуда ФН гитары сменных колес ix = a/b ∙ c/d = t/8. Резьбы с большим шагом нарезают при использовании звена увеличения шага iзуш. В зависимости от передаточного отношения этого звена шаг резьбы можно увеличить в 2, 8 или 32 раза. Для нарезания многозаходных резьб в станке предусмотрена простейшая группа деления Д(В6). Ее внутренняя связь совпадает с внутренней связью группы Фv(В1). А поворот шпинделя (звено соединения связей) при делении осуществляется вручную при разомкнутой маточной гайки тягового вала. Группа настраивается только на путь, под которым понимается угол поворота шпинделя относительно отсчетного звена. Это звено выполнено в виде кольца с риской, укрепленного на корпусе передней бабки, и диска, имеющего 60 делений на периферии. После нарезания первой нитки резьбы шпиндель поворачивают на число делений, равное 60/z, где z – число заходов резьбы. Такая конструкция отсчетного звена позволяет нарезать резьбы с числом заходов, кратным 60. По индивидуальному заказу станок может комплектоваться суппортом с механическим приводом резцовых салазок 1. Резцовые салазки можно рассматривать как исполнительный орган кинематической группы Фs3(П7), образующей совместно с рассмотренной выше группой Фv(В1), дополнительную частную структуру для продольного точения. Внутренняя связь группы Фs3(П7) имеет вид направляющие поперечного суппорта → резцовые салазки (П7). Внешняя связь совпадает с внешней связью группы Фs1(П2) от электродвигателя до зубчатых венцов с z = 34 муфт М10 или М11, расположенных в фартуке, а далеечерез зубчатые передачи 34/55, 55/29, 29/18, 20/20, …, 20/20 и тяговый вал соединяет эти зубчатые венцы с резцовыми салазками. Группа настраивается на те же параметры, что и группа Фs1(П2). Величина подачи резцовых салазок равна 1/4 величины продольной подачи. Данную дополнительную структуру, как правило, применяют при обработке точных внутренних и наружных конических поверхностей небольшой длины, так как ход резцовых салазок ограничен. Резцовые салазки (рис. 3.6,а) поворачивают на угол α, равный половине угла при вершине конуса, причем

где D – больший диаметр конической поверхности, мм; d – меньший диаметр конической поверхности, мм; l – длина конической поверхности, мм.

а б

Рис. 3.6. Точение конических поверхностей

Длинные наружные конические поверхности с небольшой конусностью можно обрабатывать используя структуру для продольного точения. В этом случае (рис. 3.6,б) смещают центр задней бабки. Величину поперечного смещения корпуса задней бабки определяют по формуле h = L sin α, где h – величина поперечного смещения, мм; L – длина обрабатываемой конической поверхности, мм. Угол α можно определить также по той же формуле, что и в предыдущем варианте. Этим способом обтачивают конические поверхности невысокой точности, так как из-за быстрого износа центровых отверстий нарушается точность базирования.

По индивидуальному заказу станок может также комплектоваться конусной линейкой (рис. 3.7), позволяющей обрабатывать точные конические поверхности с углом α до 180, длина которых не превышает длины линейки. На кронштейнах 2, привернутых сзади к станине, установлена под требуемым углом α к линии центров станка (оси заготовки 4) линейка 1. Поперечный суппорт 5 соединен с ползуном 6 линейки через тягу 3, а винт поперечной подачи отсоединен от гайки. При продольном перемещении суппорта с резцом ползун будет двигаться по пазу линейки и перемещать салазки суппорта в поперечном направлении.

Рис. 3.7. Конусная линейка, установленная на станке

Результирующая перемещения направлена параллельно оси линейки. Величину смещения линейки m измеряют по шкале и определяют по формуле m = A tg α, где А – длина линейки. При установке на станок конусной линейки простая группа продольной подачи Фs1(П2) преобразуется в сложную группу Фs4(П2П8), образующую совместно с рассмотренной выше группой Фv(В1) частную кинематическую структуру для обработки конических поверхностей. Внутренняя связь группы Фs4(П2П8) имеет вид каретка (П2) – поперечный суппорт (П8), а ее внешняя связь совпадает с внешней связью группы Фs1(П2). Рассматриваемая группа настраивается на те же параметры, что и группа Фs1(П2) и дополнительно на траекторию – установкой конусной линейки на требуемый угол α. При назначении режимов резания действительная подача определяется по выражению

где s, sпрод, sпоп – действительная, продольная и поперечная подачи. Продольная подача назначается по режимам резания и устанавливается посредством коробки подач, а поперечная подача определяется из выражения sпоп = sпрод ∙ tg α.

На рис. 3.8 приведена схема однокоординатного гидрокопировального суппорта КТ-1. От лопастного насоса 1 масло под давлением, установленном напорным клапаном 2, поступает в штоковую полость 3 гидроцилиндра 4, ко- Рис. 3. 8. Схема гидрокопировального суппорта

торое через отверстие 5 сообщается с бесштоковой полостью 6. Полость 6 соединена с баком гидростанции посредством трубопровода 9, cледящего золотника12 и трубопровода 13. В исходном положении копировальный суппорт 7 с резцом и следящим золотником 12 отведен от обрабатываемой заготовки 8 и копира 10. При включении насоса в полостях 3 и 6 гидроцилиндра 4 устанавливается одинаковое давление. Так как площадь поршня в полости 6 больше площади поршня в полости 3, то суппорт 7 начнет двигаться к заготовке 8, а следящий золотник 12 – к копиру 10. Движение суппорта продолжается до тех пор пока щуп 11 следящего золотника 12 не встретит на своем пути копир 10 и не переместит золотник 12. С этого момента начинается слежение золотника за профилем копира. Если профиль копира параллелен линии центров, то щуп 11, преодолевая усилие пружины 15, смещает золотник 12 в осевом направлении на такую величину, чтобы между торцом золотника 12 и расточкой в корпусе 14 открылась кольцевая щель а, через которую начинается слив масла из полости 6 цилиндра 4 в бак гидростанции. При этом давление в полости 6 понижается и усилия, действующие на поршень 17 уравновешиваются. Копировальный суппорт будет неподвижен. Это соответствует обточке цилиндрической поверхности. При переходе от обточки цилиндра к подрезке торца щуп 11, воздействуя на золотник 12, увеличивает щель «а», давление в полости 6 цилиндра падает и копировальный суппорт начинает двигаться по своим направляющим от обрабатываемой заготовки. Каждому перемещению золотника 12 относительно копира 10 соответствует такое же перемещение копировального суппорта 7. Каждому перемещению копировального суппорта 7 относительно обрабатываемой заготовки 8 благодаря звену 16, жесткому креплению корпуса 14 к цилиндру 4 будет соответствовать такое же перемещение корпуса 14 относительно копира. Гидрокопировальный суппорт и каретка продольного суппорта станка являются исполнительными органами сложной кинематической группы Фs5(П1П9), образующей с ранее рассмотренной группой Фv(В1) частную кинематическую структуру для обработки фасонных (в том числе конических) поверхностей. Внутренняя связь группы Фs5(П1П9) имеет вид каретка (П1) → гидрокопировальный суппорт (П9). Во внешней связи группы расположены два источника энергии движения: общий для привода вращения заготовки и продольной подачи каретки электродвигатель (на схеме не показан) и гидроцилиндр копировального суппорта. Оба источника энергии расположены с противоположных сторон программоносителя - копира 10, являющегося органом настройки на траекторию движения Фs5(П1П9). Считывание программы осуществляется реверсивным золотником 12, который управляет одной координатой - копировальным суппортом. Скорость воспроизведения направляющей настраивается коробкой подач станка и регулируемым дросселем гидросистемы.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

,

,