|

|

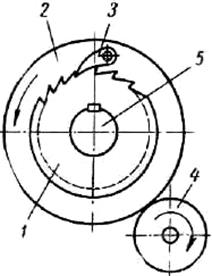

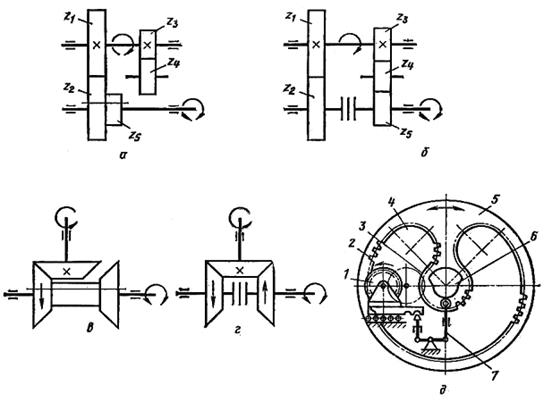

Механизмы для бесступенчатого изменения скоростиОсновные достоинства приводов с бесступенчатым регулированием – повышение производительности обработки за счет точной настройки оптимальной по режимам резания скорости, возможность плавного изменения скорости во время работы, простота автоматизации процесса изменения скоростей. Для бесступенчатого изменения скорости применяют механические (фрикционные) вариаторы, регулируемые электро- и гидродвигатели. В данном курсе рассматриваются только механические вариаторы. Электрические и гидравлические регулируемые приводы рассматриваются в соответствующих курсах. Принцип действия механического вариатора рассмотрим на примере наиболее распространенных их типов (рис. 2.20). В вариаторе с раздвижными коническими дисками (рис. 2.20, а) смещение дисков по шлицам входного и выходного валов в противоположные стороны приводит к смещению широкого клинового ремня. В итоге изменяются радиусы контактов r1 и r2 ремня с конусными поверхностями дисков и, следовательно, изменяется передаточное отношение механизма. Диапазон регулирования определяется предельным отношением радиусов ведомого и ведущего дисков Rб = r2/r1 < 6, где Rб - диапазон бесступенчатого регулирования вариатора. Основными недостатками вариатора являются непостоянство длины клинового ремня, меняющееся с изменением передаточного отношения и значительная неустойчивость передаточного отношения при изменении передаваемой нагрузки (потеря частоты вращения до 14…16 %).

Рис. 2.20. Механические вариаторы: а ─ с раздвижными конусными дисками; б ─ лобовой

Вариатор с широким клиновым ремнем использован в токарно-винторезном станке модели 1К620. Вместо ремня в вариаторе с раздвижными дисками может использоваться клиновое кольцо. Такой вариатор имеет меньшие габаритные размеры и используется для передачи мощности до 1,5 кВт в небольших по размерам станках, например, токарных и сверлильных. В лобовом вариаторе (рис.2.20, б) при смещении промежуточного ролика вдоль образующей ведомого и ведущего дисков изменяются величины радиусов r1 и r2. Это обеспечивает изменение передаточного отношения механизма. В таком вариаторе диапазон бесступенчатого регулирования Rб< 10. Общими недостатками механических вариаторов являются: меньшая по сравнению с шестеренчатыми передачами надежность; нежесткая кинематическая характеристика и, следовательно, невозможность применения во внутренних связях станков; сравнительно небольшой диапазон регулирования и как следствие, необходимость дополнения привода шестеренчатой коробкой.

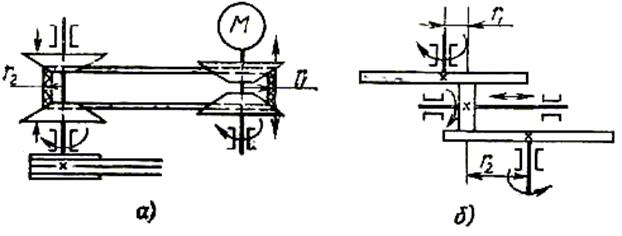

Реверсивные механизмы Реверсивные механизмы используются для изменения направления движения исполнительных органов станка. Реверсирование движений может осуществляться посредством реверсирования электродвигателей, гидродвигателей и механических устройств. В станках с механическими связями используются, как правило, механические реверсивные механизмы. На рис. 2.21 приведены схемы наиболее распространенных реверсивных механизмов.

Рис.2.21. Реверсивные механизмы: а ─ с передвижной шестерней; б ─ с фрикционной муфтой; в, г ─ с коническими колесами; д ─ с составным колесом

Реверсивные механизмы с цилиндрическими колесами основаны на передаче вращательного движения от входного вала к выходному или через зубчатую передачу z1/z2 (рис. 2.21,а,б), или с использованием промежуточного колеса, т.е. z3/z4/z5. При этом управление реверсированием может осуществляться посредством передвижной шестерни (блок колес z2 – z5) или посредством кулачковой или фрикционной муфты с ручным или электромагнитным управлением. Работа реверсивных устройств с коническими колесами основана на том, что два конических колеса, установленных на выходном валу, находясь в зацеплении с колесом входного вала, вращаются в противоположные стороны (рис. 2.21, в, г). Управление реверсированием обеспечивается или перемещением блока конических колес, или с использованием переключающей муфты. Основной недостаток рассмотренных реверсивных механизмов – потеря некоторого количества движения в период переключения направления вращения. Поэтому при использовании таких механизмов во внутренних связях необходимо при выводе формулы настройки в уравнение кинематической цепи ввести соответствующий эмпирический коэффициент. Указанный недостаток устранен в реверсивном механизме с составным колесом (рис. 2.21, д). Он состоит из ведущего колеса 1 и ведомого колеса, составленного из двух концентрических секторов внутреннего 2 и наружного 3 зацепления, соединенных между собой зубчатыми секторами 4 внутреннего зацепления. Все секторы составного колеса закреплены на торце колесе 5. Центр колеса 1 при зацеплении его с зубчатыми секторами 2 и 3 меняет положение от кулачка 6 через систему рычагов 7. Колесо 1 вращается с постоянной частотой в неизменном направлении, а колесо 5 изменяет направление вращения при неизменном зацеплении колеса 1 с зубчатыми секторами 2 и 3. Реверсивный механизм с составным колесом используется во внутренних связях современных зубообрабатывающих станков для обработки конических зубчатых колес с прямыми и с круговыми зубьями.

Суммирующие механизмы В зубообрабатывающих и ряде других станков с механическими связями применяют суммирующие механизмы, называемые дифференциалами. При этом кинематическая структура станков, одинаковых по назначению, становится различной в зависимости от того применен в ней дифференциал или нет. С помощью дифференциалов создают несколько элементарных движений на одном исполнительном звене. Дифференциалы позволяют изменять скорость каждого элементарного движения, не изменяя скорости остальных алгебраически складываемых движений, прекращать любое элементарное движение и вновь создавать его в требуемый по циклу работы станка момент времени. Расположение дифференциала в кинематической структуре зависит от решаемой задачи. При расположении дифференциала в одной кинематической группе решается задача или повышения точности работы группы, или коррекции точности настройки параметров создаваемого исполнительного движения, или расширения диапозона его настройки. С помощью дифференциала, соединив две кинематические группы между собой можно уменьшить число подвижных исполнительных звеньев станка. В этом случае одно и тоже исполнительное звено может участвовать одновременно в двух Схемы дифференциалов, применяемых в станках, зависят от вида используемых передач. А все их многообразие состоит из двух больших групп: планетарные и непланетарные дифференциалы.

где Решая ФВ относительно ведомого звена, после несложных преобразований получим

где При где При расчете настройки кинематических цепей необходимо выяснить назначение дифференциала и установить каким его подвижным звеньям сообщаются круговые частоты

Рис.2.23. Планетарный дифферециал в приводе вращения шпинделя

В этом приводе (рис. 2.23) используется два электродвигателя М1 и М2, кинематически связанных с входными звеньями дифференциала соответственно водилом В и колесом с внутренним зубчатым венцом Z80. Выходное звено дифференциала – колесо Z40. Таким образом, n1 = nZ80; n2 = nZ40; nв = nZ24. По ФВ получим

Откуда, n2 = - 2n1 + 3nв. Определим передаточные отношения дифференциала при отключенных по очереди электродвигателях. Электродвигатель М1 отключен. Тогда, пв=0; n2=-2n1; Электродвигатель М2 отключен. Тогда, n1=0; n2=3nв; Определим посредством УКЦ возможные круговые частоты вращения шпинделя. Электродвигатель М1 отключен. Тогда, nш=(nМ1=1430) ∙ 160/130 ∙ 1/24 ∙ ( Электродвигатель М2 отключен.Тогда, nш=(nM2=1430) ∙ 190/140 ∙ 1/24 ∙ ( Оба электродвигателя вращаются одновременно в одну сторону. Тогда на выходном звене дифференциала круговые частоты складываются. Следовательно, пш=16 мин-1. Оба электродвигателя вращаются одновременно в противоположные стороны. Тогда на выходном звене дифференциала круговые частоты вычитаются. Следовательно, пш=4 мин-1. В рассмотренной схеме дифференциал обеспечивает расширение диапозона настройки круговых частот вращения шпинделя. Планетарный дифференциал с коническими колесами. На рис 2.24 представлена схема планетарного дифференциала с такими колесами. При сообщении ведущим звеньям дифференциала (рис. 2. 24, а), например, водилу В и зубчатому колесу Z2 вращательных движений соответственно пв (или При v1= Следовательно, Аналогично при

Если

Определим передаточные отношения дифференциала при одном останавливаемом звене. Водило ведущее, п2=0. Тогда,

Водило ведомое, п2=0. Тогда,

Ведущее колесо Z1 или Z2, пв=0. Тогда, Сравнивая планетарные дифференциалы, отметим следующую особенность при определении передаточных отношений: - передаточные отношения дифференциала с цилиндрическими колесами зависят от чисел зубьев колес, используемых в дифференциале; - передаточные отношения дифференциала с коническими колесами от чисел зубьев используемых колес не зависят и, следовательно, имеют постоянное значение.

а б Рис. 2.24. Дифференциал с коническими колесами

В современных металлорежущих станках используются оба типа планетарных дифференциалов. Выбор схемы планетарного дифференциала с цилиндрическими или коническими колесами зависит от традиций, сложившихся в соответствующих конструкторских бюро. Дифференциал с реечной передачей. При вращении зубчатого колеса и одновременном его перемещении (рис. 2.25) рейка совершит суммарное перемещение на величину, определяемую выражением

где L∑ - величина суммарного перемещения рейки; m – модуль передачи; z, n - соответственно число зубьев колеса и его круговая частота; l – величина перемещения зубчатого колеса. Дифференциал с передачей винт – гайка. При вращении ходового винта (рис. 2.26) и вращении маточной гайки от ходового вала через передачу z1/z2,

Рис. 2.25. Дифференциал с реечной Рис. 2.26. Дифференциал с передачей передачей винт - гайка

гайка получит суммарное продольное перемещение на величину, определяемую выражением L∑=n1t ±n2∙z1/z2∙t , где L∑ - величина суммарного перемещения маточной гайки; n1,n2 круговые частоты соответственно ходового винта и ходового вала; t – шаг ходового винта. Дифференциал с червячной передачей. При вращении червяка и его поступательном перемещении (рис. 2.27) червячному колесу будет сообщено

суммарное вращательное движение с круговой частотой, определяемой по выражению n∑=n ∙ a/z ± l/π∙m, где n∑ - суммарная круговая частота вращения червячного колеса; n – круговая частота вращения червяка; a – число заходов червяка; z – число зубьев червячного колеса; m – модуль передачи; l – величина поступательного перемещения червяка. Дифференциал с косозубыми колесами. При вращении и поступательном перемещении ведущего колеса (рис. 2.28) ведомое колесо получит суммарное вращательное движение, определяемое выражением n2 = -n1z1/z2±(L tgβ)/ms, где n2 – суммарная круговая частота ведомого колеса; n1 - круговая частота ведущего колеса; z1, z2 - числа зубьев соответственно ведещего и ведомого колес; L - произвольное число; β - угол наклона зубьев колес; ms - модуль осевой. В приведенных примерах знак (+) соответствует сложению на ведомом звене совпадающих по направлениюдижений, а знак (-) – вычитанию при несовпадении направлений суммируемых движений. Рассмотрим применение непланетарного дифференциала в узле коррекционной линейки. Эта линейка, являясь дополнительным органом настройки, используется в высокоточных резьбообрабатывающих станках в следующих случаях: - при нарезании специальных резьб, когда посредством имеющегося набора сменных зубчатых колес невозможно настроить винторезную цепь; - при необходимости изменения шага резьбы на небольшую величину для компенсации деформации после термообработки; - для компенсации постоянной ошибки шага ходового винта.

За один оборот ходового винта гайка поступательно переместится на шаг резьбы этого винта. Одновременно зубчатая рейка, перемещающаяся за счет скольжения по линейке, сообщает гайке вращательное движение, преобразующееся в дополнительное поступательное перемещение. В итоге гайка переместится Рис.2.29. Коррекционная линейка на алгебраическую сумму двух движений. Величина этого движения за один оборот ходового винта равна шагу нарезаемой резьбы, и определяется по формуле

где t–шаг нарезаемой резьбы; n–круговая частота вращения ходового винта (тягового вала); tТВ – шаг ходового винта; α – угол наклона линейки 3. При настройке винторезного станка по приведенной формуле вычисляется угол α наклона линейки.

Механизмы обгона В ряде случаев вращение одному валу по двум кинематическим цепям может быть передано через механизм обгона. На рис. 2.30, а представлен механизм обгона, состоящий из храпового колеса 1, закрепленного на валу 5, и собачки 3, связанной с диском 2. Этот диск свободно вращается на валу 5 и может приводиться в движение от зубчатого колеса 4. При сообщении вращения диску 2 по стрелке, собачка 3 поведет храповое колесо с валом 5. Если последнему сообщить большую скорость вращения в том же направлении от другого источника движения, то он будет обгонять диск 2; собачка 3 в этом случае препятствовать обгону не будет. После выключения быстрого вращения вала 5 собачка 3 зацепит храповое колесо и поведет его снова. Таким образом, храповой механизм обгона позволяет, не выключая привода медленного вращения, включить ускоренное вращение вала 5. На рис. 2.30, б ,в, г представлены роликовые муфты свободного хода, используемые в качестве механизмов обгона. По принципу действия эти муфты делятся на три группы. Муфты первой группы передают как медленное (рабочее), так и ускоренное вращательное движение в одном направлении (2.30, б). При вращении обоймы 1 по стрелке А ролики 4 заклиниваются в вырезах ступицы 2, закрепленной на ведомом валу 3 и сообщают крутящий момент этому валу. При быстром вращении ведомого вала 3 по стрелке В от другого источника движения он обгоняет обойму 1, вращающуюся медленнее. В результате этого ролики 4, прижимаясь к толкателям 5, не мешают ускоренному вращению вала 3.

а б

в г Рис. 2.30. Механизмы обгона

Муфты второй группы передают медленное (рабочее) движение в одном направлении, а ускоренное в двух направлениях (рис. 2.30, в). При медленном (рабочем) вращении обоймы 1 по стрелке А ролики 5 заклиниваются и передают крутящий момент через ступицу 3 ведомому валу 4. При ускоренном вращении поводков 2 от другого источника движения они непосредственно или через ролики 5 сообщают ускоренное вращение через ступицу 3 ведомому валу 4. Муфты третьей группы передают и медленное (рабочее) движение, и ускоренное движение в обоих направлениях (рис. 2.30, г). При медленном вращении обоймы 1 по стрелке А или В заклинивается пара соответствующих роликов 5 и медленное вращательное движение передается через ступицу 3 ведомому валу 4. При ускоренном вращении поводков 2 в любую сторону они через соответствующие ролики передают вращательное движение ступице 3 и, следовательно, ведомому валу 4 по стрелке С или D.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

исполнительных движениях, имеющих независимые траектории, скорости и другие параметры. В суммирующих механизмах обязательны три приводных звена: два входных или ведущих и одно выходное или ведомое.

исполнительных движениях, имеющих независимые траектории, скорости и другие параметры. В суммирующих механизмах обязательны три приводных звена: два входных или ведущих и одно выходное или ведомое. Планетарный дифференциал с цилиндрическими колесами. Находящиеся в зацеплении между собой колеса с числами зубьев

Планетарный дифференциал с цилиндрическими колесами. Находящиеся в зацеплении между собой колеса с числами зубьев  и

и  ,

,  связанные ручагом – водилом В представляют собой дифференциал с цилиндрическими зубчатыми колесами (рис.2.22). При сообщении ведущим звеньям колесу

связанные ручагом – водилом В представляют собой дифференциал с цилиндрическими зубчатыми колесами (рис.2.22). При сообщении ведущим звеньям колесу  и водилу В соответственно вращательных движений

и водилу В соответственно вращательных движений  и

и  на ведомом звене – колесе

на ведомом звене – колесе  ,

, - соответственно круговые частоты (угловые скорости) приводных звеньев;

- соответственно круговые частоты (угловые скорости) приводных звеньев;  - передаточное отношение механизма при остановленном водиле. Знак (+) принимается при одноименном направлении вращения ведущего и ведомого звеньев, а знак (−) - при разноименном направлении их вращения.

- передаточное отношение механизма при остановленном водиле. Знак (+) принимается при одноименном направлении вращения ведущего и ведомого звеньев, а знак (−) - при разноименном направлении их вращения. ,

,

,

,  ; при

; при  ,

,  ,

, ;

;  передаточное отношение суммирующего механизма при одном остановленном звене соответственно ведущем колесе или водиле.

передаточное отношение суммирующего механизма при одном остановленном звене соответственно ведущем колесе или водиле.

.

.

∙22/88 ∙ 20/120 =6 мин-1.

∙22/88 ∙ 20/120 =6 мин-1. ∙ 22/88 ∙ 20/160 =10 мин-1.

∙ 22/88 ∙ 20/160 =10 мин-1. ) и п2

) и п2  на ведомом звене – колесе Z1 произойдет алгебраическое сложение этих движений. Связь между круговыми частотами (или угловыми скоростями) в таком дифференциале устанавливается также по ФВ. Однако в данном случае осуществим определение передаточных отношений дифференциала иным путем.

на ведомом звене – колесе Z1 произойдет алгебраическое сложение этих движений. Связь между круговыми частотами (или угловыми скоростями) в таком дифференциале устанавливается также по ФВ. Однако в данном случае осуществим определение передаточных отношений дифференциала иным путем. вращение сателлитов можно рассматривать (2.24, б) как вращение относительно мгновенного центра вращения М. Тогда,

вращение сателлитов можно рассматривать (2.24, б) как вращение относительно мгновенного центра вращения М. Тогда, r1;

r1;

).

). , получим

, получим (или

(или  ).

). и

и  , то

, то (или

(или  ).

).

Конструктивно (рис. 2.29) узел выполнен в виде передач: винт – гайка и рейка – зубчатое колесо. Наружная поверхность гайки имеет зубчатый венец с числом зубьев Z, находящийся в зацеплении с зубчатой рейкой 1, соединенной посредством тяги 2 с линейкой 3, устанавливаемой при настройке на требуемый угол α .

Конструктивно (рис. 2.29) узел выполнен в виде передач: винт – гайка и рейка – зубчатое колесо. Наружная поверхность гайки имеет зубчатый венец с числом зубьев Z, находящийся в зацеплении с зубчатой рейкой 1, соединенной посредством тяги 2 с линейкой 3, устанавливаемой при настройке на требуемый угол α .