|

|

ДЛЯ ПЕРЕРАБОТКИ ЖИРОВ И ТЕХНИЧЕСКОГО СЫРЬЯ

За последние годы разработаны и успешно применяются машины и поточно-механизированные линии для выработки пищевых и технических жиров и переработки непищевого технического сырья на сухие белковые животные корма, направляемые для откорма животных. При переработке пищевого сырья получают пищевые животные жиры (говяжий, свиной, бараний) и пищевую шквару, используемую на выработку некоторых видов колбасных изделий и кормовой муки; при переработке непищевого сырья получают технический жир и сухие белковые животные корма. В соответствии с делением перерабатываемых жирсодержащих отходов на пищевые и технические может быть классифицировано и оборудование, которое также различается по способу извлечения жира (тепловой, механический, химический). Основная цель переработки жирсодержащих отходов— максимальное извлечение жира при наименьших затратах тепловой и механической энергии и сохранении высокого качества продукции, для чего сырье следует перерабатывать при возможно низких температурах. Поточно-механизированные линии дают возможность организовать технологический поток, обеспечить высокую культуру производства и высокую производительность труда. Поточно-механизированные линии состоят из ряда машин и аппаратов, соединенных в единый, последовательно операционный технологический поток, на которых выполняют следующие операции: подготовка жиросырья, измельчение, извлечение жира, отделение шквары, разделение жира и воды, охлаждение и фасовка жира, прессование шквары. В СССР наибольшее применение получили поточно-механизированные линии непрерывного действия АВЖ для переработки мягкого (бескостного) парного или охлажденного жиросырья от всех видов скота (за исключением мездрового жира). Поточно-механизированная линия АВЖ. Линия (рис. 174) разработана ВНИИМПом, смонтирована и работает на ряде мясокомбинатов. основным аппаратом линии является машина АВЖ-245, сконструирована Ануфриевым, Вечкановым и Землянниковым, служащая для измельчения жира и вытопки из него жира. Линия АВЖ скомплектована из оборудования, серийно изготовляемого отечественными машиностроительными заводами. Производительность линии составляет 500 кг сырья в час. Работает линия следующим образом.

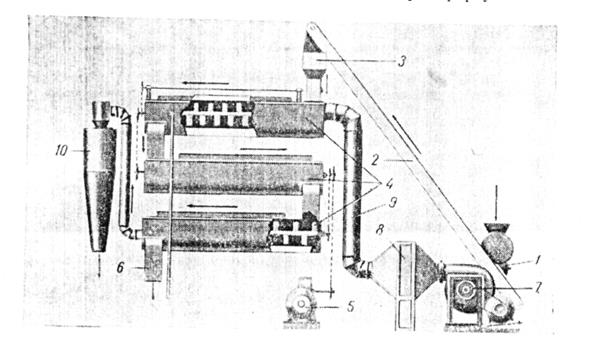

Рис. 174. Поточно-механизированная линия АВЖ для вытопки жира: 1 – машина АВЖ-245; 2 – насос; 3 – насосный бачок; 4 – сепаратор ЦНС-70; 5 – сепаратор для жира; 6 – насос; 7 – центрифуга НОГШ-325; 8 – тележка для шквары; 9 – приемный бачок; 10 – охладитель для жира. Предварительно рассортированное и промытое сырье равномерно загружают в приемную воронку центробежной машины 1 АВЖ-245. Одновременно в эту машину подают пар для тепловой обработки жиросырья и горячую воду температурой 85— 90°С в количестве, равном весу сырья, для последующего лучшего отделения шквары в центрифуге. Смесь жира, шквары и воды при помощи насоса 2 (или самотеком) подается в горизонтальную отстойную центрифугу 7 НОГШ-325 непрерывного действия, где отделяется шквара от смеси жира с водой. Шквара выгружается в подставленную под центрифугу тележку, а смесь жира с водой (жировая эмульсия) насосом 6 перекачивается через паровые эмульсоры, где производится окончательная вытопка оставшегося жира, в приемный бачок 5, в котором поддерживается постоянный уровень жира при помощи шарового клапана. В качестве подающих насосов-подогревателей используют центробежную машину АВЖ-107, в которой имеется вращающийся барабан с неподвижно укрепленной в центре крыльчаткой и два ножа, подрезающие вдавленную в отверстия на стенках барабана под действием центробежной силы жировую массу. Здесь же масса дополнительно подогревается паром. Необходимый напор создается за счет центробежной силы. Барабан делает 2880 об/мин, производительность машины АВЖ-107 1500 кг/ч, потребляемая мощность 2,8 кВт. Из приемного бачка жировая эмульсия самотеком поступает на первый сепаратор 4 ЦНС-70 (или РТ-ОМ-4,6), а затем во второй сепаратор 5 для окончательной очистки. В сепараторах происходит разделение жира и воды, причем остаточное содержание жира в воде составляет не более 0,05— 0,1%. Температура жировой эмульсии при поступлении ее в сепараторы должна быть не менее 85—90° С. Жир из сепаратора 5 насосом 6 перекачивается в приемный бачок Р, а оттуда в охладитель для жира 10 ОФИ-б, где охлаждается холодной водой или рассолом. Очищенный, осветленный и охлажденный жир выгружают в тару или расфасовывают. Выгруженную шквару направляют па дополнительное прессование и извлечение оставшегося жира. При добавлении в линию третьего сепаратора производительность линии может быть доведена до 800—1000 кг/ч. Продолжительность всего процесса переработки жиросырья составляет 6—7 мин, что обеспечивает высокое качество готового продукта. Линия обеспечивается приборами для контроля за температурой продукта на отдельных стадиях процесса. Линия очень компактна, занимает площадь около 35 м2, может быть установлена на одном или двух этажах. Средний расход пара на 1 т перерабатываемого сырья около 100 кг, давление пара 1,5 атм. Удельный расход электроэнергии на 1 т сырья составляет 62,8 кВт×ч. Центробежная машина АВЖ-245 (рис. 175) предназначена для измельчения и вытопки жира и входит в состав поточно-механизированной линии. Основным рабочим органом машины является наклонный стальной барабан 1 с перфорированной боковой поверхностью (отверстия диаметром 2—4 мм расположены в шахматном порядке). Барабан укреплен на наклонном валу 2, вращающемся в двух подшипниках и соединенном полужесткой муфтой 3 с электродвигателем 4 мощностью 10 кВт и числом оборотов 1460 в минуту. Барабан 1 заключен в неподвижный ограждающий кожух 5, имеющий в центре загрузочное отверстие с воронкой 6, в которую загружают сырье. На дне барабана, в его центре, укреплен спиральный подвижной нож, служащий для первичного измельчения сырья и отбрасывания его к стенкам барабана. Кроме этого ножа, параллельно образующей внутренней поверхности барабана установлены два неподвижных ножа под углом 180°, которые крепятся к крышке неподвижного кожуха 5 при помощи специальных поворотных болтов так, что можно регулировать расстояние между режущими кромками ножей и внутренней стенкой барабана. В рабочем положении это расстояние составляет 1—2 мм. Между вращающимся барабаном 1 и неподвижным кожухом 5 образуется кольцевое (пространство, в которое подают острый пар по трубопроводу 8, регулируя количество подаваемого пара при помощи соленоидного вентиля 9. С другой стороны кожух соединен с ротационно-лопастным насосом 10, который подает жиро-водяную массу по трубе 11. Насос приводится и движение от электродвигателя 12 через редуктор 13. Вся машина установлена на станине 14 сварной конструкции. Центробежная машина АВЖ-245 работает следующим образом. Жиросырье равномерно загружают во вращающийся барабан, где оно разрезается на куски неподвижным ножом и отбрасывается к внутренней стенке барабана. Под действием центробежной силы сырье вдавливается в отверстия на стенке барабана и измельчается неподвижными ножами. Измельченные частицы проходят через отверстия, попадают в кольцевое пространство и под действием острого пара почти мгновенно вытапливаются. Прямой контакт острого пара с жиросырьем обеспечивает достаточно хорошее использование тепла, а кратковременность вытопки жира – его высокое качество. Смесь вытопленного жира, воды, шквары и конденсата собирается в нижней части кожуха и поступает к насосу эксцентрико-лопастного типа. В последних конструкциях машин АВЖ насос отсутствует и жиро-водяная смесь поступает самотеком. Производительность машины АВЖ-243 1500 кг/ч Диаметр корпуса 273 мм, барабана — 245 мм, высота барабана 95 мм, количество отверстий в стенках барабана 25Ь. Давление пара 1 атм, расход пара 50 кг\ч. Непрерывнопоточная линия для вытопки жира из мягкого жиросырья «Ленинград».Эта линия (рис 176) производительностью 800—900 кг сырья в час разработана и внедрена па Ленинградском мясокомбинате Извлечение жира в аппарате, который называют разрушителем, происходит путем вскрытия клеток жировой ткани холодным способом, под давлением

Рис. 175. Центробежная машина АВЖ-245: 1 — рабочий барабан; 2 – наклонный вал; 3 – полужесткая муфта; 4 – электродвигатель; 5 – ограждающий кожух; 6 – загрузочная воронка; 7 – кольцевое пространство; 8 – трубопровод для пара; 9 – соленоидный вентиль; 10 - ротационный насос; 11 – трубопровод для жиро-водяной массы; 12 – электродвигатель; 13 – редуктор; 14 – станина.

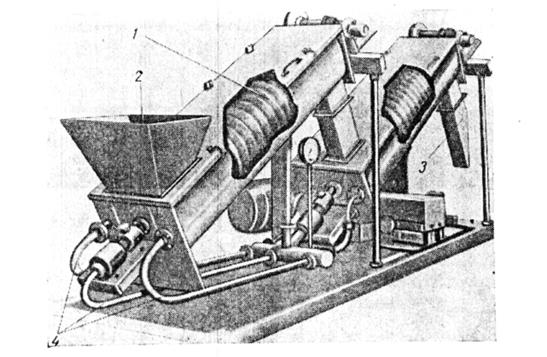

Рис. 176. Установка «Ленинград» для вытопки жира: 1 – питатель жиросырья; 2 – разрушитель; 3 – разделитель; 4 – сепаратор; 5 – шнековый пресс; 6 – насос; 7 - приемный бачок; 8 – охладитель жира. 2000 н/см2, за счет продавливания сырья через слой соединительной ткани и фильеру с отверстиями 2— 4 мм. При этом жировые клетки почти полностью разрушаются и жир, находящийся в них, освобождается. Линия начинается в питателя жиросырья 1, имеющего два наклонный шнека, при помощи которых сырье подается в разрушитель 2 производительностью 1200-1500 кг/ч. В разрушителе после продавливания сырья под давлением, создаваемым шнеками, масса поступает в расположенный внизу двустенный барабан, где распределяется тонким слоем по кольцу и обогревается глухим паром как снаружи, так и внутри. В результате тепловой обработки вытапливается весь оставшийся жир, при этом смесь жира и шквары не смешивается с конденсатом или горячей водой, происходит так называемая «сухая вытопка» жира. При помощи спирального выступа на наружной поверхности внутреннего барабана масса продвигается к выходу из разрушителя в разделитель 1, представляющий собой вращающееся горизонтальное сито, через ячейки которого жир проходит, а шквара остается. Жир перекачивается насосом в сепаратор 4, а шквара из сита поступает на шнековый пресс непрерывного действия 5, где дополнительно отжимается, и после этого — на выработку сухих кормов. Отпрессованный жир также поступает в сепаратор 4. В сепараторе жир окончательно очищается, осветляется и насосом 6 перекачивается в приемный бачок 7, откуда равномерно подается в охладитель 8 типа фризера, где охлаждается водой или рассолом и поступает на фасовку. Линия вытопки жира «Ленинград» занимает площадь около 50 м2, проста и надежна в эксплуатации Средний расход пара на 1 т сырья составляет 105—110 кг, расход электроэнергии 30 кВт×ч. Из зарубежных конструкций непрерывпопоточных линий вытопки жира в СССР наиболее широкое применение получили линии «Титан» (Дания) и «Де Лаваль» (Швеция). Линия «Титан». В этой линии жировое сырье измельчается в экспульсоре при помощи ножей и подвергается воздействию острого пара, благодаря чему происходит быстрая и почти полная вытопка жира Масса — смесь жира, шквары и воды поступает в циклон, где резко снижается давление и оставшиеся неразрушенными клетки соединительной ткани разрываются полностью. Жировая смесь подается в ротационное сито, в котором шквара отделяется и поступает на прессование, а жир с водой направляют сначала в эмульсор, где он дополнительно обрабатывается паром, дезодорируется (освобождается от несвойственных запахов) и отводится к сепараторам для очистки В линии «Титан» три сепаратора, которые жир проходит последовательно, после чего направляется па охлаждение и фасовку Производительность линии «Титан» 1500 кг сырья в час, суммарная мощность установленных двигателей 44 кВт, площадь, занимаемая установкой, 75 м2. Расход пара 1 т перерабатываемого сырья составляют 300 кг, горячей воды 2000 л и электроэнергии 15 квт×ч.

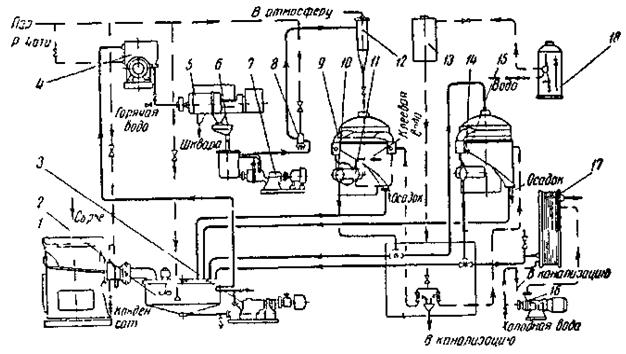

Рис. 177 Линия дан вытопки жира «Де Лаваль» (Швеция): 1 — волчок; 2 — плавитель для жира; 3 — винтовой насос; 4 — щеточный дизентегратор; 5 — горизонтальная центрифуга; 6 — контрольное сито; 7 — противопенный насос; 8 — паровой подогреватель; 9 — сепаратор-пурификатор; 10, 15 — ротационные насосы; 11 — насос для клеевой воды; 12 — дезодоратор; 13 — питательный бак; 14 — сепаратор кларификатор; 16 — насос; 17 — пластинчатый охладитель; 18 — фильтр.

Продолжительность всего процесса переработки сырья составляет 15 —20 мин, вся система аппаратов закрыта от наружного воздуха, благодаря чему устраняется окисление жира, достигается высокое качество продукции. Линия для вытопки жира «Де Лаваль». Линия (рис. 177) проста и надежна в работе Сырье сначала пропускают через волчок 1 с диаметром решетки 200 мм, где сырье хорошо измельчается и поступает в плавитель 2 для сухой вытопки жира. Для ускорения процесса сырье перемешивается мешалкой. Посте кратковременной вытопки смесь жира и соединительной ткани, содержащей клетки с невытопленным еще полностью жиром, винтовым насосом 3 перекачивается в щеточный дезинтегратор (мельницу) 4, где быстро вращающимися проволочными щетками вся масса окончательно разрушается и весь жир освобождается из клеток. Шквара отделяется от жира в непрерывно действующей горизонтальной центрифуге 5. Жир проходит дополнительное контрольное сито 6 и противопенным насосом 7 подается в паровой подогреватель 8, откуда в сепаратор-пурификатор 9 для первой, трубой очистки жира от взвешенных примесей.

Далее жир ротационным насосом 10 подается к воздушному дезодоратору 12, затем в питательный бак 13 и во второй сепаратор-кларификатор 14 для окончательной очистки жира от влаги. Очищенной жир ротационным насосом 15 подается в пластинчатый охладитель 17, в который насосом 16 одновременно подается холодная вода. В установке имеется еще насос для клеевой воды 11 и фильтр 18. Производительность линии «Де Лаваль» 1600 кг/ч по свиному жиросырью и 1000 кг/ч по смешанному жиросырью. Мощность установленных электродвигателей 78,2 кВт, давление пара 4 атм, площадь, занимаемая установкой, 35 м2, расход пара на 1 т сырья 250 кг, электроэнергии 25 кВт×ч, горячей воды 800 л, холодной воды 1000 л. Гидромеханическая машина. Работниками Ленинградского мясокомбината и ЛТИХПа (Скрыпник, Гашков, Лапшин) разработана и внедрена новая технология извлечения жира из кости, так называемым холодным способом, при помощи гидромеханической машины Гидромеханическая машина (рис. 178) состоит из корпуса 1 с крышками 2 и 3, на которых укреплены подшипники рабочего стального вала машины 4 диаметром 100 мм. На валу по винтовой линии расположены и шарнирно укреплены стальные молотки-била 5. В верхней части корпуса расположен загрузочный патрубок 6, через который в машину загружают кость с холодной водой. Вал при помощи полужесткой муфты соединен непосредственно с валом электродвигателя 10 мощностью 55 кВт и числом оборотов 1470 в минуту и при вращении создает сильные импульсные гидравлические удары, которые разрушают кость настолько, что она почти полностью обезжиривается в течение 10—12 сек без нагревания. Смесь жира, воды и измельченной кости благодаря винтовому расположению молотков на валу продвигается к выходному отверстию 8 с фланцем 9, откуда выбрасывается под действием центробежной силы и поступает в разделитель отстойного типа, где жир всплывает на поверхность, а кусочки кости осаждаются. При эксплуатации гидромеханической машины следует иметь в виду, что при слишком большом числе оборотов вала машины и долгом пребывании кости в аппарате может произойти значительное измельчение кости, что затруднит дальнейшую переработку кости на клей. Производительность гидромеханической машины 1 —1,5 т/ч кости. Все детали машины установлены на массивной раме 7 из швеллеров, сваренных между собой. Поточно-механизированная линия производства кормовой муки. Эта линия мощностью 2 т муки в смену позволяет осуществлять выработку мясо-костной муки из отходов переработки всех видов животных, а также кровяной и костной муки и технического жира. Она состоит из отдельных машин для измельчения, промывания, тепловой обработки, прессования и просеивания.

Рис. 178. Гидромеханическая машина: 1 – корпус; 2, 3 – крышки корпуса; 4 – рабочий вал; 5 – молотки-била; 6 – загрузочный патрубок; 7 – рама-станина; 8 – выходное отверстие; 9 – фланец; 10 – электродвигатель. Линию желательно размещать на двух этажах. Линия работает следующим образом. Рассортированное сырье доставляют в тележках по подвесным путям или оно передувается по трубопроводам из мясо-жирового цеха и поступает в приемный бункер 1, состоящий из двух отделений емкостью по 7 м3 каждое, отдельно для жирсодержашего и нежирсодержащего сырья. Сырье можно также загружать в приямок на первом этаже, а оттуда с помощью самовсасывающего передувочного бака 2 емкостью 1 м3 АПБ-1 оно передувается в приемный бункер 1. Далее сырье поступает в резательно-моечную машину 3 РМ-1, где оно промывается, измельчается и при помощи наклонного шнека 4 направляется в бункер-накопитель 5. Твердое сырье (кость, конфискаты) при помощи наклонного шнека 6 подается на силовой измельчитель СИ-20 производительностью 20 т/ч 8, после которого поступает на передвижные бункера-тележки 9. Дозированное сырье по видам доставляется к горизонтальным вакуум-котлам 11 емкостью по 4,6 м3. В описываемой линии три котла. При увеличении производительности линии до 3 т муки в смену число котлов увеличивают до пяти; остальное оборудование остается без изменений. В котлах производится варка, сушка и стерилизация сырья, причем управление котлами полностью автоматизировано. Сырье из котлов выгружают в механизированные отцеживатели 12 ОМ-2. Жир из отцеживателей поступает по трубам в приемный чан, откуда насосом перекачивается в установку для очистки жира 13, состоящую из двух отстойников, насосов и сепаратора. После очистки и осветления технический жир направляют в емкость 14 для хранения и розлива в тару. Шквара из отцеживателей транспортируется шнеком 15. Жировая шквара пропускается через магнитный сепаратор 16 и натравляется на пресс 17, где из нее отжимается дополнительно технический жир. Нежировая шквара транспортируется наклонным шнеком в бункер 18, куда поступает также отпрессованная жировая шквара. Из бункера 18 шквара шнеком 19 транспортируется в дробильно-просеивающий агрегат 20 ВДП-2. Дробленая и просеянная кормовая мука через циклон электромагнитной защиты 21 поступает в бункер 22 для готовой продукции. При переработке непищевого сырья необходимо обеспечить полную стерильность готового продукта, что достигается воздействием высоких температур. Управление машинами, входящими в линию, автоматизировано. Линию обслуживают два человека. Готовую кормовую муку затаривают в мешки и направляют на реализацию. Установка применяется на средних и крупных мясокомбинатах. Установка АУМ-500. Установка "(рис. 180) конструкции Гипромясо для производства мясо-костной муки предназначена дня переработки непищевых отходов и кости на кормовую муку и технический жир. Ее устанавливают на небольших мясокомбинатах, хладобойнях, птицекомбинатах, животноводческих хозяйствах.

Рис. 179. Поточно-механизированная линия для выработки кормовой муки производительностью 2 т в смену: 1 – приемный бункер; 2 – передувочный бак; 3 – резательно-моечная машина; 4, 6 – наклонные шнеки; 5, 10 - бункера-накопители; 7 – загрузочная воронка; 8 – силовой измельчитель; 9 – бункер-тележка; 11 – вакуум-горизонтальный котел; 12 – механизированный отцеживатель; 13 – установка для очистки жира; 14 – емкость для хранения жира; 15 – шнек для шквары; 16 – магнитный сепаратор; 17 – пресс для шквары; 18 – бункер для шквары; 19 – шнек; 20 – дробильно-просеивающий агрегат; 21 – циклон; 22 – бункер для готовой продукции.

Установка АУМ-500 производительностью 500 кг муки в смену укомплектована котельным оборудованием, что дает возможность использовать ее на предприятиях, не имеющих пара. Сырье поступает сначала на силовой измельчитель 1, откуда направляется после измельчения при помощи ленточного транспортера в ковш плоскочашечного подъемника 2 и загружается в горловину котельного агрегата 3. После окончания загрузки крышка котла плотно закрывается Установка смонтирована так, что силовой измельчитель и подъемник находятся по одну сторону стенки, а все остальное оборудование — по другую в стерильном отделении. В котельном агрегате сырье варят, стерилизуют и сушат. Продолжительность цикла переработки сырья в котле составляет 3—3,5 ч. Геометрический объем котла 2,8 м3, паропроизводительность 600 кг/ч, давление пара 6 кг/см2, тип котла ГВК-2,8. После окончания процесса в котле сырье выгружается в отцеживатель 4, где от него отделяется жир. Шквара с оставшимся в ней жиром подается ленточным транспортером 5 в центрифугу 6, куда одновременно подается острый пар. Жир, отделенный в отцеживателе и в центрифуге, ручным насосом перекачивается в отстойник 7, а шквара направляется в дробилку-сито 8, где разрыхляется, просеивается и затем затаривается в мешки. Гипромясом разработана также более крупная по мощности поточно-механизированная линия для выработки кормовой муки производительностью 10 г в смену, которая в настоящее время находится в стадии монтажа и наладки. ВНИИМПом разработаны конструкции отдельных машин и поточно-механизированная линия для переработки непищевого сырья Агрегат непрерывного действия для произведена кровяной муки. Агрегат (рис. 181) конструкции Горбатова предназначен для переработки сырой крови на кормовую кровяную муку на небольших и средних мясокомбинатах. Производительность агрегата 200 кг/ч по сырой крови, или 130 кг/ч по испаренной влаге. Сырая кровь поступает равномерно при помощи ротационного питателя в коагулятор 1, где кровь распределяется в тонком слое по кольцевому сечению между двумя барабанами и коагулируется острым паром, подаваемым через форсунки. Коагулянт наклонным сетчатым транспортером 2 подается в загрузочный бункер 3, при этом стекает вода, выделившаяся при коагуляции крови Из загрузочного бункера кровь поступает в три последовательно расположенных горизонтальных сушильных барабана 4, в которые подается горячий воздух температурой 125—130° С. Воздух, подаваемый вентилятором 7 производительностью 4500 м3/ч, нагревается в пластинчатом калорифере 8 с поверхностью нагрева 41,6 м2 и поступает по воздуховоду 9 в верхнюю сушилку.

Рис. 180. Установка АУМ-500 для производства мясокостной муки: 1 — силовой измельчитель; 2 — плоскочашечный подъемник; 3 — котельй агрегат; 4 — отцеживатель; 5 — ленточный транспортер; 6 — центрифуга; 7 — отстойник; 8 — сито-дробилка; 9 — разделяющая стенка.

Рис 181 Агрегат непрерывного действия для производства кровяной муки: 1 — коагулятор; 2 — сетчатый транспортер; 3 — загрузочный бункер; 4 — сушильный барабан; 5 — электродвигатель; 6 — люк для выгрузки; 7 — вентилятор; 8 — пластинчатый калорифер; 9 — воздуховод; 10 — пылеочистительный циклон.

Лучшему высушиванию продукта способствуют горизонтальные лопастные мешалки, приводимые в движение от электродвигателя 5 Высушенная кровь выгружается снизу через люк 5, а отработанный воздух температурой 65° С проходит через пылеочистительный циклон 10, где от него отделяются частицы высушенной крови и пыли, и удаляется в атмосферу. Средний расход пара составляет 270 кг/ч. Шнековыи аппарат АВТ-1.Аппарат (рис 182) для переработки непищевого сырья разработан ВНИИМПом для небольших мясокомбинатов. Он предназначен для непрерывной тепловой обработки предварительно измельченного до кусков размером 50 мм непищевого твердого и мягкого сырья с одновременным отделением бульона и жира, что облегчает и ускоряет дальнейшую сушку сырья. Как видно из рис 182, аппарат АВТ-1 состоит из двух последовательно соединенных секций. Каждая секция имеет в качестве основного рабочею органа наклонный шнек, заключенный в полуцилиндрический корпус с рубашкой для обогрева. Вал и витки шнека, полые внутри, также обогреваются паром. Корпуса шнеков установлены под углом 30°, что облегчает удаление конденсата, а также свободно стекающих бульона и жира. Процесс работы заключается в следующем. Сырье загружают через воронку 2. Затем оно витками шнека 1 постепенно продвигается вверх, перемешивается, нагревается и проваривается Шнек делает 10 об/мин, давление пара 3—4 атм.

Рис 182 Шнековый аппарат АВТ-1: 1 — шнек наклонный; 2 — загрузочная воронка; 3 — люк для выгрузки; 4 — трубопровод для пара.

После прохождения первого корпуса сырье поступает во второй, где окончательно обрабатывается и выгружается через люк 3. Вареное сырье или используют горизонтальные котлы для выработки сухих кормов Производительность описанного аппарата 500 кг сырья в час. Применение этих аппаратов позволяет осуществить процесс переработки непищевого сырья закрытым способом. Раздел четвертый

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|