|

|

Оборудование для шпарки, вытопки, варки и стерилизации

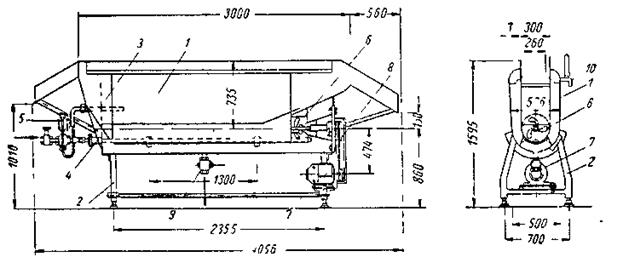

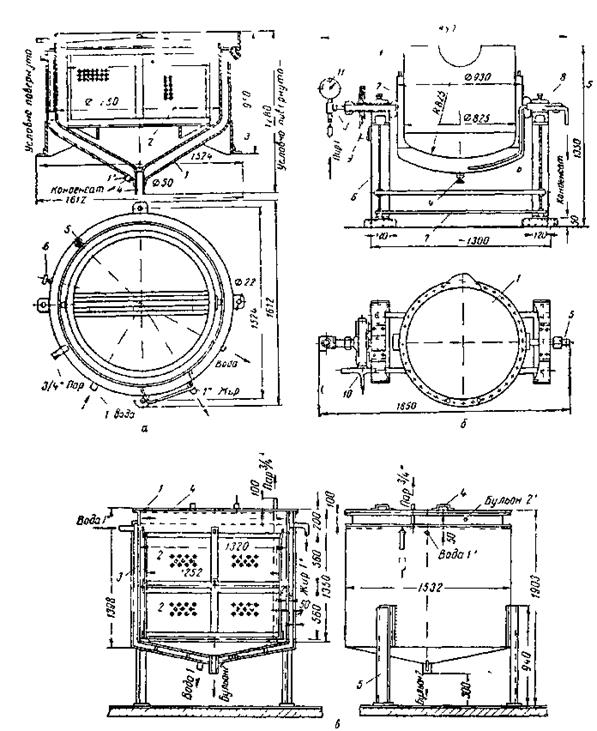

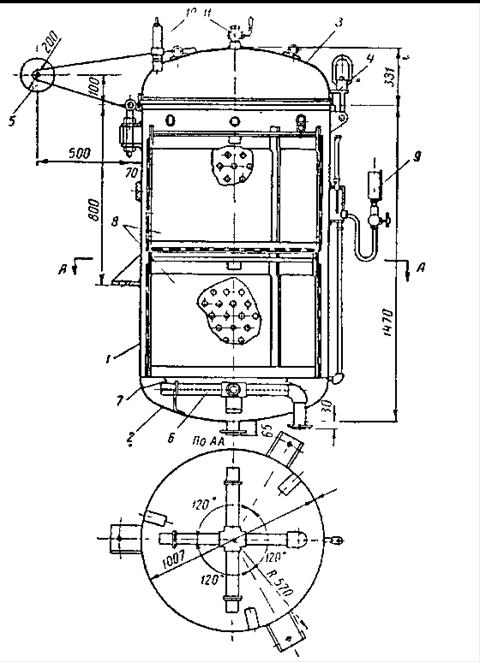

В эту группу входит большое количество чанов, котлов, отстойников с обогревом, различного рода варочных коробок и автоклавов. Шпарильный чан. Чан (рис 139) предназначен для ошпаривания свиных туш горячей водой в целях облегчения последующей очистки от щетины. Он представляет собой резервуар прямоугольной формы 1 сварной конструкции, изготавливаемый из стальных листов. Чан заполняется на 80—85% своего объема водой через трубопровод 2.

Рис 139. Шпарильный чан: 1 — чан; 2 — трубопровод для подачи воды; 3 — паровой вентиль; 4 — редукционный клапан; 5 — терморегулятор; б — смесительное устройство; 7 — трубопровод; 8 — сливное отверстие; 9 — клапан; 10 — рама для передвижения туш; 11 — коленчатый вал, 12 — электродвигатель; 13 — редуктор; 14 — цепная передача.

Воду подогревают острым паром, который подается либо непосредственно через вентиль 3, либо через редукционный клапан 4, связанный с терморегулятором 5, при помощи которого регулируется подача пара в смесительное устройство 6, установленное на конце трубопровода 7. Для выпуска воды из чана служит сливное отверстие 8, закрываемое клапаном 9. Для передвижения туш свиней в чане имеются две металлические рамы 10, совершающие поступательно-возвратные движения со скоростью 35 ходов в минуту и приводимые в движение от коленчатых валов 11, которые в свою очередь получают вращение от электродвигателя 12 мощностью 0,6 кВт через редуктор и цепную передачу 14. По верхнему периметру чана расположен воздуховод, через который вентилятором подается горячий воздух для предотвращения образования тумана в цехе от паровыделения. Выгрузка свиней из шпарильного чана производится при помощи грабель, установленных в конце чана. Пропускная способность чана — 100 голов в час.

Рис 140. Ванна для шпарки тушек птицы 1 — резервуар ванны; 2 — каркас; 3 — трубопровод холодной воды; 5 — трубопровод для пара; 5 — терморегулятор; 6 — мешалка; 7 — электродвигатель; 8 — клиноременная передача; 9 — спускной кран; 10 — переливная труба.

Ванна для шпарки тушек птицы. Ванна (рис. 140) предназначена для обработки тушек птицы горячей водой в целях облегчения снятия оперения при последующей обработке. Ванна состоит из сварного резервуара 1, который установлен на каркасе 2. На боковых стенках ее имеются откосы для постепенного, плавного погружения тушек в воду и выгрузки из ванны. Сверху ванна открыта для свободного прохождения тушек, висящих на конвейере вертикально вниз головой вдоль всей ванны. Холодная вода в ванну подается по трубопроводу 3, а пар по перфорированному трубопроводу 4 через терморегулятор 5, установленный на заданную температуру. Если температура воды в ванне превысит заданную, терморегулятор прекращает подачу пара, и, наоборот, при понижении температуры вентиль открывается и начинается подача пара. Воду нагревают острым паром, который конденсируется в воде, смешивается с ней и нагревает ее. Для интенсификации смешивания конденсата с водой в ванне устанавливают мешалку пропеллерного типа, делающую 700 об/мин, приводимую в движение от электродвигателя 7 мощностью 2,8 квт и числом оборотов 1440 в минуту через клиноременную передачу 8. Отработанную воду спускают из ванны через кран 9. Труба 10 позволяет поддерживать постоянный уровень воды в ванне. Шпарильные чаны и ванны изолируют, чтобы уменьшить потери тепла и обезопасить работу с оборудованием.

Пример. Рассчитать основные тепловые параметры шпарильного чана для свиней производительностью 100 голов в час, если даны размеры чана 3500 х 1600 х 900 мм, толщина стенки чана 6 мм и изоляции 50 мм, температура воды, поступающей в чан, 12°С, температура шпарки 65°С, окружающего чан воздуха 15°С, коэффициент заполнения чана 0,85, кратность обмена воды за смену (8 ч) 2, коэффициент теплоотдачи от воды к стенке чана 10000 кдж/( м2 × ч × град), коэффициент теплоотдачи от стенки чана к воздуху 250 кдж/( м2 × ч × град), коэффициент теплопроводности стенки чана 210 кдж/(м × ×ч × град), теплопроводность изоляции 0,2 кдж/(м × ч × град). Пользуясь формулой (III—1), составляем уравнение теплового баланса шпарильного чана

где: D — количество расходуемого пара, кг/ч; i — теплосодержание пара, дж/кг; W — количество воды в чане, кг; с0 — начальная теплоемкость воды, кдж/(кг . град); с — конечная теплоемкость воды, кдж/(кг-град); t0 — начальная температура воды, °С; t — конечная температура воды, °С; SQ — суммарные тепловые потери, кдж.

Левая часть уравнения характеризует количество тепла, вносимого в чан, и правая — количество тепла, воспринимаемого водой совместно с конденсатом, включая потерн тепла в окружающую среду. При этом принимается во внимание, что насыщенный пар, впускаемый в холодную воду, конденсируется и полностью отдает свою теплоту воде, а температура конденсата равна конечной температуре воды в чане. Учитывая также, что с = с0, имеем

Определяем неизвестные нам величины. Количество воды в чане, нагреваемое за 1 ч, находим по размерам чана, коэффициенту заполнения и кратности обмена:

Потери тепла слагаются из следующих статей: Q1 — через стенки и днище чана в окружающую среду; Q2 — потери на нагревание поверхности свиных туш; Q3 — потери на испарение воды с поверхности чана.

По формуле (III—8) находим потери тепла через стенки и днище чана и окружающую среду

Поверхность теплопередачи F находим по размерам чана

Далее определяем всеобщий коэффициент теплопередачи через стенки и днище чана по формуле (III—9)

Тогда расход тепла на потери через стенки и днище чана составят

Определяем расход тепла на подогрев поверхности свиных туш с 15 до 65° С. Принимаем, что за время шпарки (5 мин) до температуры 65° С нагреется только поверхностный слой туши на глубину 3 мм. Если условно принять форму свиной туши в виде цилиндра средним диаметром 0,45 м и длиной 1,1 м, то масса 100 свиных туш, нагреваемых за 1 ч в чане, составит G = 3,14×0,45×1,5×0,003×100×1200 = 765 кг. (здесь плотность свинины р принята равной 1200 кг/м3).

Принимая (по таблице) теплоемкость свиного мяса 2,7 кдж/(кг × град), находим расход тепла по формуле (III—2)

Потери тепла на испарение с открытой поверхности чана находим по формуле (III—6)

(принимаем a от воды к воздуху по таблице равным 300 кдж/(м2 × ч × град).

Общий суммарный расход тепла равен

Подставляя найденные величины, находим расход пара на работу шпа-рильного чана

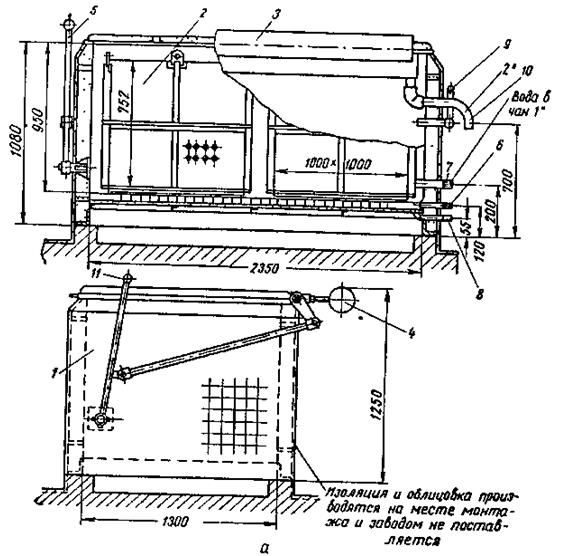

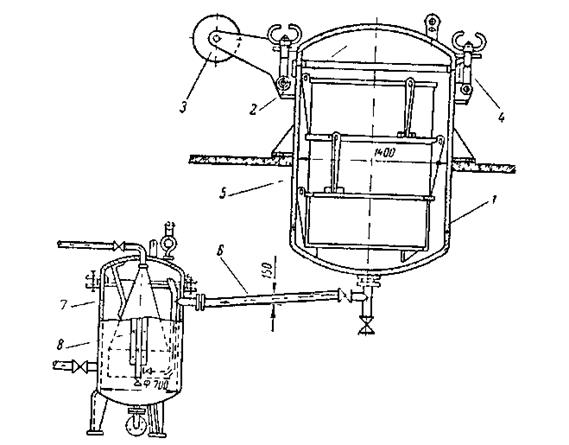

(здесь теплосодержание пара при р = 2 атм i = 2700 кдж/кг). Чан для варки субпродуктов. Чан (рис. 141 а) представляет собой стальную прямоугольную коробку 7 сварной конструкции, имеющую сверху крышку 3 с противовесом 4 и рычагом 5 для облегчения открывания крышки. Снаружи коробка чана и крышка покрыты термоизоляционным слоем толщиной 60—70 мм и облицованы тонкими стальными листами, предохраняющими изоляцию от разрушения. Емкость чана 3 м3. Внутри чана имеются две корзины 2, емкостью по 0,75 м3 каждая, с перфорированными стенками, служащие для загрузки в них субпродуктов. Корзины загружают и вынимают при помощи лебедки или тельфера, установленных над чаном. Для подвода пара служит трубопровод б, соединенный под .южным днищем с двумя пароподогревателями. Конденсат спускают через патрубок 8, а воду подают через трубу 7. Переполнение чана водой предотвращает переливная труба 10. Температура контролируется угловым термометром 9.

Рис. 141 а. Чан для варки субпродуктов: 1 — коробка; 2 — корзина; 3 — крышка коробки; 4 — противовес; 5 — рычаг; 6 — трубопровод для пара; 7 — трубопровод для воды; 8 — патрубок дли конденсата; 9 — термометр; 10 — переливная труба; 11 — рычаг подъема крышки.

Рабочее давление пара в днище составляет 0,5 атм. Размеры чана 2350 х 1300 х 950 мм, вес 685 кг. Тепловой расчет чана состоит в определении расходов тепла па подогрев воды до требуемой температуры, подогрев и варку субпродуктов, а также на потери тепла в окружающую среду через стенки, дно и крышку котла по приведенным формулам.

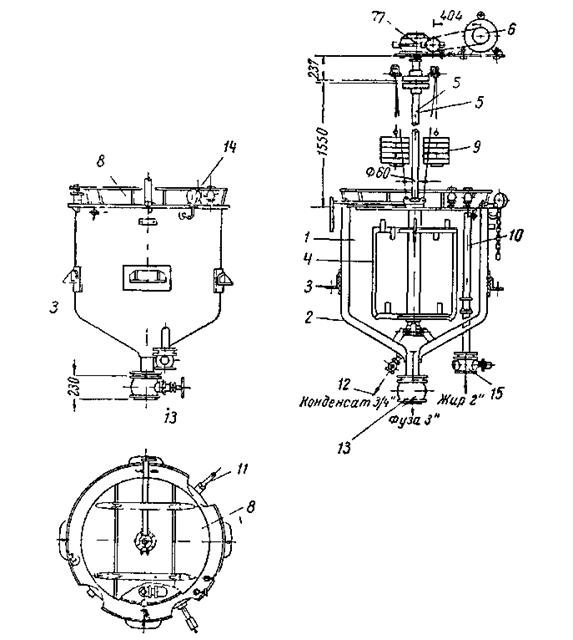

Рис. 141 б. Варочный котел с опрокидной корзиной: 1 – корпус котла; 2 – корзина; 3 – крышка корпуса; 4 – гидроцилиндр; 5 – рычажный механизм; 6 – противовес; 7 – термометр; 8 – распределительный кран; 9 – шток цилиндра; 10 – упор; 11 – концевой выключатель. Варочный котел с опрокидной корзиной.Эти котлы (рис. 141 б) конструкции ЦКБ Мясомолмаша с механизированной загрузкой и выгрузкой продуктов, осуществляемой при помощи специального гидропривода, изготовляют в правом или левом исполнении (в зависимости от места установки). Их устанавливают по одному или по два (см. рис. 1416). Котел предназначен для варки субпродуктов, загружаемых в корзину, емкость которой составляет 1,15 м3 (полезная емкость 0,85 м3). Котел состоит из корпуса прямоугольной формы 1, сделанного из нержавеющей стали, изолированного снаружи и обшитого алюминиевыми листами. Внутри корпуса помещена корзина 2 с перфорированными стенками, которая может опрокидываться при помощи специального механизма, состоящего из гидравлического цилиндра 4 и штока 9, соединенного с корзиной. Под давлением масла (или воды), подаваемого от насоса в цилиндр 4, шток 9, на конце которого имеется поршень, выталкивается и поднимает корзину. Котел сверху закрыт крышкой 3, для облегчения открывания которой имеется рычажный механизм 5 с противовесом 6. Для управления механизмом подъема корзин установлен распределительный кран 8. Поворот корзин при выгрузке ограничен упором 10 с концевым выключателем 11, который срабатывает в верхнем крайнем положении корзины и отключает электродвигатель насоса. Корзина опускается под действием собственного веса Для контроля температуры воды установлен термометр 7. Котел снабжен патрубками для подвода пара и воды, для отвода жира, бульона и конденсата. Котел для варки субпродуктов и кости. Этот котел (рис. 142, а) предназначен для варки мясопродуктов и вытопки пищевого жира Геометрическая емкость котла 1,6 м3. Котел 1 вертикальный с коническим днищем, двухстенный. Пар подается в рубашку. Для загрузки субпродуктов или кости служит выемная корзина 2 с перфорированными стенками. Котел при помощи опорных лап 3 устанавливается на перекрытие Бульон с жиром сливают через отверстие 4 диаметром 50 мм Давление пара в рубашке котла 3 атм, расход пара 50 кг/ч, воды 300 л/ч Котел снабжен манометром и предохранительным клапаном. Котел варочный опрокидывающийся. Это котел (рис. 142, б) емкостью 300 л, широко применяемый на мясо- и птицекомбинатах. Он служит для варки и бланшировки мясопродуктов, используемых для выработки колбасных изделий и мясных консервов. Котел 1 с овальным днищем имеет греющую рубашку 2, в которую через штуцер 3 и пустотелую цапфу поступает пар. Конденсат из рубашки отводится через штуцер 5, кроме того, в нижней части рубашки имеется спускной кран 4. Для поддерживания котла служат две чугунные стойки 6, соединенные между собой тремя стальными стяжками 7. Поворот котла осуществляется при помощи опорных цапф 8 и ручного червячного механизма 9 со штурвальным колесом 10. Для контроля давления пара установлен манометр 11. Котел снабжен предохранительным клапаном, краном для спуска воздуха при пуске котла. Котел для вытопки костного жира.Это котел (рис. 142, в) вертикальный диаметром 1400 мм, предназначенный для выварки кости (кулаки, трубчатая кость) и получения костного жира.

Рис 142 Варочные котлы: а - для варки субпродуктов кости: 1 — котел; 2 — выемная корзина; 3 — опорные лапы; 4 — отверстие для слива бульона; 5 — предохранительный клапан, 6 — манометр; б — опрокидывающийся: 1 — котел; 2 — греющая рубашка; 3 — штуцер для пара; 4 — спускной кран; 5 — штуцер для конденсата; 6 — стойка; 7 — стальная стяжка; 8 — опорная цапфа; 9 — ручной червячный механизм 10 — штурвальное колесо, 11 — манометр; в — для вытопки костного лира 1 — котел, 2 — корзина 3 — рубашка корпуса котла; 4 — крышка котла, 5 — ножки корпуса.

Рабочий объем рубашки котла 100 л, давление пара 2 атм. Котел внутри лудят пищевым оловом, снаружи красят. Котел 1, закрываемый сверху крышкой 4, снабжен рубашкой 3, в которую подают воду и греющий пар. Он установлен на трех ножках 5. Внутри котла имеются две поставленные одна на другую перфорированные корзины 2 диаметром 1250 мм, высотой по 500 мм. Геометрическая емкость котла 2000 л, масса единовременно загружаемой кости 600—700 кг. Продолжительность процесса варки (включая время загрузки и выгрузки) составляет 5—6 ч. при температуре 90—100°С. Нагрев котла осуществляют при помощи пара давлением 2 атм, подаваемого в рубашку, наполненную водой. Средний расход пара составляет примерно 60—70 кг/ч. Для ускорения вытопки костного жира кость предварительно измельчают. После загрузки корзин в котел наливают горячую воду температурой 65°С, средний расход которой составляет 100 л/ч. Вытапливаемый жир всплывает на поверхность, откуда сливается через штуцер. Для спуска бульона в нижней части котла имеется сливной патрубок диаметром 50 мм. По окончании работы котел и корзины промывают горячей водой Котел снабжен термометром, манометром, предохранительным клапаном, а также патрубками для подачи и отвода воды, бульона, жира и конденсата. Когел «Вулкан».Котел (рис. 143) применяется в колбасно-консервных цехах мясокомбинатов и в кулинарных цехах птицекомбинатов Он предназначен для варки мясопродуктов, получения костных и мясных бульонов и пр. Емкость его 600 л. Корпус котла 1 изготовлен из листовой нержавеющей стали. Наружный корпус 2 образует рубашку емкостью 180 л для теплоносителя (пар давлением 0,5 атм). Сверху котел закрывают плотно алюминиевой крышкой 3 при помощи откидных болтов. Для облегчения открывания крышки имеется противовес 7. Снаружи рубашку изолируют теплоизоляционным слоем 4, защищенным от разрушения тонкими металлическими листами 5 В центре сферического днища котла расположен штуцер 6 для спуска бульона На конце штуцера имеется пробковый кран 9. Котел установлен на ножках 8 и снабжен манометром и предохранительным клапаном, отрегулированным на максимальное давление 0,8 атм. Котел для вытопки жира.Котел (рис 144) устанавливают в жировых цехах мясокомбинатов и используют для вытопки жира из различных видов жиросырья, получаемого при переработке скота. Котлы выпускают емкостью 0,85; 1,25 и 2,3 м3.

Рис 143 Котел «Вулкан»: 1 — котел; 2 — наружный корпус; 3 — крышка котла; 4 — изоляция; 5 — ограждение изоляции; 6 — штуцер для бульона; 7 — противовес крышки, 8 — ножки корпуса; 9 — пробковый кран, 10 — сливная труба.

Котел 1 представляет собой круглый цилиндрический сосуд с коническим днищем, имеющий рубашку 2 для пара и опорные лапы 3, при помощи которых котел устанавливают на перекрытие. Внутри котла расположена двухъярусная мешалка 4, которая приводится в движение от электродвигателя 6 мощностью 2,8 кВт через червячный редуктор 7. Мешалку можно перемещать по вертикальному валу и при необходимости поднимать, для облегчения чего служит противовес 9. Котел сверху закрывают крышкой 8, состоящей из двух половин. Вытапливаемый жир сливают сверху через трубу 10 с краном 15. Для отвода фузы из котла служит штуцер и кран 13, подачи пара — штуцер 11, выпуска конденсата — патрубок 12. На котле установлен манометр 14. Котел снаружи покрывают термоизоляцией и красят. Описанные чаны для варки мясопродуктов и шпарки котлы для варки мясопродуктов и вытопки жира являются тепловыми аппаратами открытой типа, в которых продукт обрабатывается при атмосферном давлении.

Рис. 144. Котел для вытопки жира. 1 — корпус котла; 2 — греющая рубашка.; 3 — опорные лапы; 4 — двухъярусная мешалка; 5 – вал мешалки; 6 – электродвигатель; 7 — редуктор, 8 — крышка котла: 9 — противовес мешалки 10 — труба для слива жира, 11 — штуцер для пара; 12 — патрубок для конденсата, 13 — штуцер для осадка; 14 – манометр; 15 – кран. Эти аппараты периодического действия и их производительность находят в зависимости от полезной емкости и продолжительности процесса.

где а — коэффициент загрузки (обычно а = 0,8 - 0,9); V—геометрическая емкость котла (или корзины), м3$ n — количество корзин в котле; r — плотность продукта, кг/м; t — продолжительность процесса, мин. Тепловой расчет их проводят по приведенным выше формулам. При этом расход тепла на подогрев продукта и вытопку из него жира находят, учитывая, что содержание жира в продукте составляет a %, а вес единовременной загрузки G кг:

где с1 — теплоемкость жира до плавления, кдж/кг (с1 = 1,3-=-3); с2 — теплоемкость жира после плавления, кдж/кг (с2 = 2,6); гж — скрытая теплота плавления жира, кдж/кг (гж = 125 — 150); tн — начальная температура продукта,°С; tп— температура плавления жира, °С; tк—конечная температура продукта, °С.

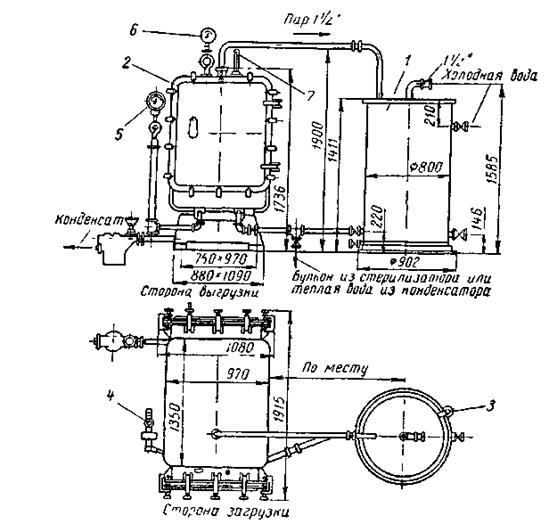

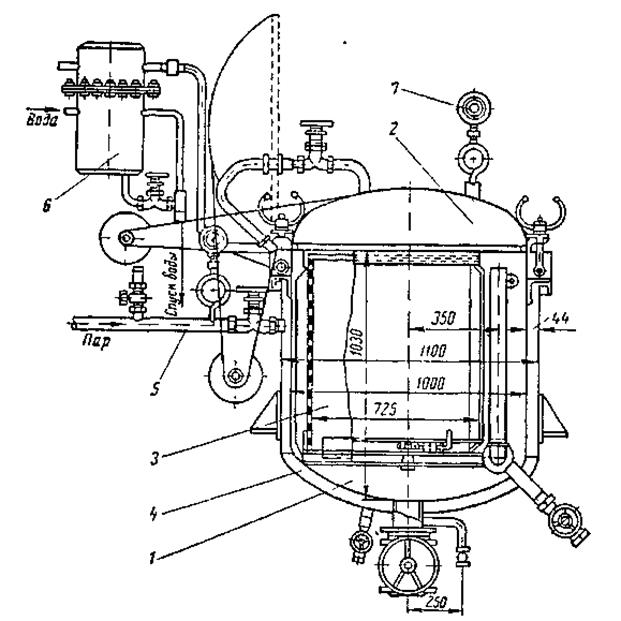

Теплоемкость мясной ткани принимают в среднем 3,1 — 3,3 кдж/кг. Ниже описаны аппараты, в которых тепловая обработка продукта производится под давлением. Аппарат для стерилизации условно-годного мяса. Аппарат (рис. 145) предназначен для тепловой обработки мяса, полученного после >боя больного скота, но признанного ветерннарно-санитарной инспекцией годным в пищу после стерилизации. Аппарат состоит из металлической камеры 2, имеющей две дверцы с передней и задней стороны аппарата, которые можно закрывать и плотно прижимать при помощи запорных болтов. Продукт загружают с одной стороны аппарата, а выгружают с другой. При этом сам аппарат монтируют так, что половина его находится по одну сторону стены помещения, а другая половина — по другую для того, чтобы отделить стерильную часть. Емкость аппарата 300 кг. Мясо укладывают на металлические противни, которые устанавливают па опорные уголки, приваренные к стенкам аппарата, после чего плотно закрывают дверцы аппарата. Пар давлением 4 ати поступает в рубашку, которая находится под дном корпуса, расход пара составляет 50 кг/ч. На дне аппарата находится вода, которая нагревается, испаряется и образующимся паром давлением 0,2 атм стерилизуються мясопродукты. Пары, образующиеся в стерилизаторе, отсасываются в конденсатор 1 трубчатого типа, где конденсируются и выпускаются. снабжен предохранительным клапаном 1, манометрами 5 и 6 и термометром 7. Продолжительность стерилизации в аппарате составляет 2—3,5 ч. Аппарат снаружи изолируют несколькими слоями мятой фольги и облицовывают тонкой листовой сталью. Тепло расходуется на нагрев металлических частей аппарата, испарение воды в стерилизаторе, нагрев мяса до температуры стерилизации и па потери в окружающую среду. Автоклав для стерилизации мясных консервов. Автоклав (рис 146) представляет собой вертикальный стальной сосуд, работающий под давлением и предназначенный для тепловой стерилизации мясных консервов в целях уничтожения возможной микрофлоры, находящейся в консервируемом продукте.

Рис. 145. Аппарат для стерилизации условно-годного мяса: 1 — конденсатор трубчатый; 2 — камера; 3 — переливной штуцер; 4 — предохранительный клапан; 5, 6 — манометры; 7 — термометр.

Стерилизация состоит из трех фаз: а) нагрева аппарата, тары и продукта до температуры стерилизации; б) стерилизации при постоянной температуре и в) снижения давления и температуры в автоклаве.

Автоклав 1 цилиндрической формы сделан из стальных листов толщиной 6 мм. К нижней части его приварено сферическое днище 2 с выходным патрубком в центре. Сверху имеется крышка 3 сферической формы, которая уравновешена грузом 5, и может плотно закрываться при помощи гаек 4 с откидными болтами. автоклав монтируют на перекрытии при помощи опорных лап. На дне автоклава имеется барботер 6, изготовленный в виде керестовины из перфорированных труб, через которые в автоклав поступает пар Несколько выше барботера приварено опорное кольцо 7, на которое устанавливают две корзины 8 из листовой перфорированной стали, загруженные консервными банками. У описываемого автоклава две корзины емкостью по 224 банки типа 83А или 456 банок типа 83А-Л.

Рис. 146. Автоклав для стерилизации мясных консервов: / — корпус автоклава, 2 — сферическое днище, 3 — крышка корпуса; 4 — запорные болты; 5 — груз противовес; 6 — барботер, 7 — опорное кольцо, 8 — корзина, 9 — манометр; 10 — предохранительный клапан; 11 — пентиль для воздуха.

Автоклавы могут быть с тремя или четырьмя корзинами. Геометрическая емкость автоклава 1500 л. Для наблюдения за давлением и температурой автоклав снабжен манометром 9 и термометром. Кроме того, на крышке установлен предохранительный клапан 10 пружинного типа и вентиль // для отвода воздуха при пуске автоклава. Автоклав работает следующим образом. После проверки исправности аппарата и контрольных приборов загружают консервные банки в корзины и при помощи тельфера опускают корзины в автоклав, плотно закрывают крышку, завинчивают болты, открывают вентиль 11 и начинают впускать пар в автоклав до тех пор, пока из вентиля не станет выходить пар и весь воздух не будет вытеснен. Затем регулируют подачу пара, поддерживая постоянную температуру в течение требуемого времени. По окончании процесса стерилизации прекращают подачу пара, постепенно снижают давление и температуру, выпускают пар через продувной кран, открывают крышку и выгружают корзины с консервами. Производительность автоклава зависит от его емкости и продолжительности цикла стерилизации.

Пример.Определить производительность и расход тепла в автоклаве для стерилизации мясных консервов, если известно, что емкость автоклава составляет 2 корзины по 456 банок каждая, масса 1 банки 0,1 кг, масса мяса в банке 0,34 he, масса автоклава 900 кг, масса корзины 110 кг; продолжительность нагревания и загрузки 15 мин, стерилизации 80 мин, выгрузки 5 мин; температура окружающего воздуха 20°С, стерилизации 112° С; теплоемкость мяса 3 кдж/(кг× град), стали 0,5 кдж/(кг× град); полная поверхность автоклава F = 6 м2; давление пара поступающего в автоклав р = 4 атм; коэффициент теплоотдачи от стенок автоклава в окружающую среду (воздух) а = 30 кдж/(м2 × ч × град); коэффициент лучеиспускания с = 16 кдж/(м2 × ч × град).

Находим производительность автоклава

Определяем расход тепла в первой фазе (подогрев до температуры стерилизации): на нагрев корпуса автоклава

на нагрев корзин и жестяных банок

на нагрев мяса в банках

теплопотери в окружающую среду по формулам (III-6) и (III-10)

здесь

на продувку автоклава (расход тепла принимаем в размере 10% от предыдущих статей)

Общий расход тепла в первой фазе составит

По таблицам находим для пара 4 атм теплосодержание 2750 кдж/кг, а температуру конденсата 600 кдж/кг.

Тогда расход пара в первой фазе по формуле (III—15) будет равен

Во второй фазе работы автоклава, осуществляемой при постоянной температуре стерилизации, тепло расходуется только на потери в окружающую среду. Эти потери определяют по тем же формулам

Расход пара во второй фазе (стерилизация) составляет

Общий расход пара за цикл работы автоклава

Аппарат для вытопки костного жира с непрерывным отводом жира и бульона.Этот аппарат (рис. 147 а) представляет собой вертикальный одностенный автоклав 1 диаметром 1400 мм и емкостью 2,5 м3 с крышкой 2 и противовесом 3 для облегчения открывания крышки. Крышка может плотно закрываться при помощи откидных болтов 4. В автоклав помещают три перфорированные корзины 5 емкостью по 0,5 м3 каждая, загружаемые и разгружаемые при помощи тельфера. В корзины загружают промытую и измельченную кость. Общая единовременная загрузка кости составляет 1,5 т. После загрузки крышку плотно закрывают и в автоклав подают острый пар давлением 4—5 атм. Процесс выварки кости продолжается 1,5—2 ч (неизмельченной кости 3 ч). По мере накопления жир и бульон из автоклава по трубопроводу 6 спускают в жироотделитель 7 со смотровым окном 8. В жироотделителе происходит разделение жира и бульона. Диаметр жироотделителя 700 мм, геометрическая емкость 0,43 м3. Жироотделитель работает под тем же давлением, что и автоклав.

Рис 147 а. Аппарат для вытопки костного жира с непрерывным отводом жира и бульона: 1 — автоклав; 2 — крышка автоклава; 3 — противовес; 4 — откидные болты; 5 — корзина; 6 — трубопровод, 7 — жироотделитель; 8 — смотровое окно.

При таком способе обработки кости в автоклаве достигается высокий процент извлечения жира из кости (до 80% от содержания его в кости) и получается бульон высокой вязкости и концентрации. Расход пара составляет в среднем до 150 кг/ч. Автоклав для вытопки свиного жира.Автоклав (рис. 147 6) предназначен для вытопки свиного жира как из мягкого сырья, так и из кости под давлением выше атмосферного. Автоклав 1 с крышкой 2 снабжен выемной корзиной 3, в которую загружают сырье. В его рубашку 4 подается пар по трубопроводу 5. Для удаления газов и паров, образующихся при работе автоклава с закрытой крышкой, автоклав через 1,5 ч после пуска соединяют с конденсатором 6, к которому подведена холодная вода. Для наблюдения за давлением служит манометр 7. Автоклавы выпускают емкостью 0,75 и 1,2 м3, единовременная загрузка сырья составляет соответственно 500 или 800 кг. Давление пара в рубашке 3—4 атм, в автоклаве 2,5—3 атм. На вытопку 1 т свиного жира расходуется примерно 450 кг пара. Общая продолжительность процесса вытопки составляет 3—5 ч.

Рис. 147 б. Автоклав для вытопки свиного жира: 1 — автоклав; 2 — крышка автоклава; 3 — выемная корзина; 4 — рубашка; 5 — трубопровод; 6 — конденсатор; 7 — манометр.

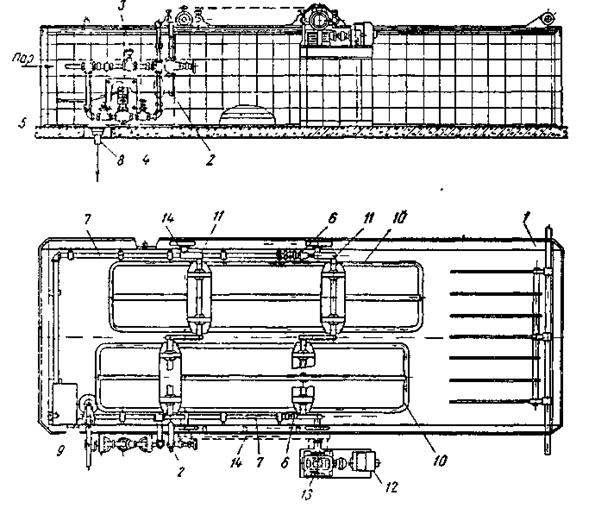

Вакуум-горизонтальный котел КВМ-4,6. Этот котел (рис. 148) является наиболее универсальным и широко распространенным на мясо- и птицекомбинатах аппаратом, устанавливаемым б жировых цехах и цехах технических фабрикатов. Котел КВМ-4,6 представляет собой модернизированную конструкцию, разработанную Гипромясом, значительно усовершенствованную по сравнению с ранее выпускавшимися котлами. Котлы КВМ-4,6 предназначены для вытопки пищевых животных жиров, варки мясокостною сырья и печени в ливеро-паштетном производстве, варки, стерилизации и обезвоживания непищевых отходов производства и получения из них технического жира и сухих кормов, для выработки пищевых концентратов, вареных кормой

Рис. 148. Вакуум-горизонтальный котел КВМ-4,6: 1 – корпус котла; 2 – рубашка корпуса; 3 – мешалка; 4 – лопасти мешалки; 5 – загрузочная горловина; 6 – крышка горловины; 7 – запорный бугель; 8 – 8 – опорные лапы; 9 – рама; 10 – патрубок; 11 – опорные подшипники; 12 - электродвигатель; 13 – клиноременная передача; 14 – редуктор; 15 – уравнительная муфта. Геометрическая емкость котла 4,6 м3, поверхность нагрева 17,2 м2. Котел дает возможность комбинировать тепловые способы обработки сырья и осуществлять их при атмосферном давлении, под вакуумом или при давлении больше атмосферного. В отличие от прежних моделей в котле КВМ-4,6 число оборотов мешалки увеличено до 50 в минуту, что позволило сократить цикл переработки сырья на 30—35%; улучшена конструкция загрузочной горловины, опорных' подшипников рамы, лопастей мешалки. Жир в этих котлах вытапливают сухим способом без добавления воды Для ускорения вытопки и улучшения качества продукции рекомендуется сырье сортировать, промывать и измельчать. Корпус котла 1 сварен из листовой стали толщиной 18 мм, снабжен снаружи рубашкой 2 из стальных листов 12 мм. В рубашке имеются штуцера для ввода пара и выпуска конденсата, а также штуцера для установки контрольно-измерительных приборов. Котел на лапах 8 и механизм привода установлены па жесткой раме 9. В верхней части корпуса котла, по его середине, вварена загрузочная горловина 5 диаметром 410 мм с крышкой 6 и запорным бугелем 7. Для разгрузки котла внизу в передней части врезан прямоугольный патрубок 10. Высоту загрузочной горловины 5 рассчитывают так, чтобы она выходила через перекрытие следующего этажа. Внутри котла имеется мешалка 3 с лопастями 4, расположенными по винтовой линии под углом 120° одна к другой. На концах лопастей укреплены скребки специальной формы, находящиеся на расстоянии 4—5 мм от стенок котла. При вращении мешалки по часовой стрелке происходит интенсивное перемешивание сырья при вращении в обратную сторону благодаря наклону скосов на концах лопастей происходит выгрузка сырья из котла. Вал мешалки шестигранной формы для удобного крепления лопастей на болтах, что позволяет быстро заменять их без выемки вала из котла. Вал вращается в двух опорных подшипниках 11 с сальниковыми уплотнениями. Привод вала мешалки осуществляется от электродвигателя 12 мощностью 40 кет и числом оборотов 1470 в минуту через клиноременную передачу 13 и цилиндрический двухступенчатый редуктор 14 с передаточным числом 23,34. с валом редуктор соединен при помощи уравнительной муфты 15 с предохранительным срезным штифтом. Вакуум в котле создается при помощи отдельно установленного водокольцевого насоса ВВН-3 (мощность электродвигателя 7 кВт) и барометрического конденсатора смешения диаметром 450 мм. Вакуумная система соединена с котлом трубопроводами.

Вытопка жира в котле производится обычно в три фазы: предварительное обезвоживание сырья под вакуумом до 700 мм рт. ст.; разварка сырья под давлением, создаваемым в котле в результате испарения влаги из сырья; окончательное обезвоживание или сушка под вакуумом 650 мм рт. ст.

Если содержание влаги в сырье не более 25—30%, то тепловую обработку его можно вести в две фазы без предварительного обезвоживания. После окончания процесса вытопки жира содержимое котла сливают через штуцер, затем открывают люк и выгружают шквару. Продолжительность процесса вытопки жира составляет обычно 3—4 ч при относительно глубоком вакууме. Средний расход пара на вытопку свиного и говяжьего жира соответственно 0,3 и 0,65 кг на 1 кг жиросырья. Тепловой расчет вакуум-горизонтального котла производится по вышеприведенным формулам и состоит из определения следующих статей:

1. Расхода тепла на подогрев стенок котла, горловины, днищ и других металлических частей— Ql [no формуле (III-2)]:

где: с — теплоемкость металлических частей котла, которую можно принимать для расчета равной 0,48 кдж/кг; G — масса всех металлических частей котла, кг; t2 — температура окружающей среды —конечная температура стенок котла, °С; t1 — начальная температура стенок и других частей котла, °С.

Аналогично определяют расход тепла на подогрев изоляции котла.

2. Расход тепла на подогрев сырья до температуры плавления и расход тепла на плавление жира — Q2. При загрузке в котел продукта весом G после окончания процесса в закрытом котле получим шквары С1 жира G2 и испаренной из продукта влаги G3, или

Тогда по формулам (III-2) и (III-17) имеем

где: с1 — теплоемкость шквары (обычно с1 = 20—22 кдж/кг); tк —конечная температура шквары и жира, °С; t0 — начальная температура шквары и жира; c’2 —теплоемкость жира до плавления (1,7 кдж/кг); с”2 —теплоемкость жира после плавления (2,1 кдж/кг); r ж— скрытая теплота плавления жира (165 кдж/кг); tn — температура плавления жира, °С.

3. Расход тепла на испарение влаги из продукта Q3.

где: G3—масса испаренной воды, кг; tср — средняя температура испаренной воды,°С; t0 — начальная температура воды в продукте, °С; rв— скрытая теплота испарения воды при tср 4. Расход тепла на потери в окружающую среду Q4. По формуле (III-8) этот расход равен

где: k — всеобщий коэффициент теплопередачи, определяемый по формуле (III-9), кдж/(м2×ч×град); F — поверхность теплопередачи, м2; t — продолжительность теплопередачи, ч; tп — температура пара в рубашке котла, °С; tB — температура окружающего воздуха в цехе, °С.

Общий суммарный расход тепла

Отсюда по формуле (III-15) находим расход пара в час.

Пример. Произвести тепловой расчет основных параметров вакуум-гори-зонтального котла КВМ-4,6 для сухой вытопки жиров, если единовременная загрузка сырья составляет 3,1 т, выход шквары 45%, жира 19,5%, продолжительность процесса вытопки 4 ч Поверхность нагрева котла (по паспорту) равна 172 м2, вес 12 т. Температура помещения и загружаемого сырья 20° С. Котел изолирован асбозуритом, толщина слоя изоляции 100 мм. Обогрев котла осуществляется паром с давлением 3 атм.

1. Расход тепла на подогрев металлических частей котла (стенок, горловины, днищ и т. п.)

где: с — теплоемкость металлических частей котла, которую принимаем равной 0,48 кдж/ (кг × град); G — масса металлических частей котла (G = 12000 кг); t2— конечная температура стенок котла (t2 = 90° С); t1 — начальная температура стенок котла (t1 = 20° С).

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

,

, кг/ч.

кг/ч. кг/ч.

кг/ч. кДж.

кДж. м2

м2 кДж/(м2×ч×град)

кДж/(м2×ч×град) кдж/ч.

кдж/ч. кдж/ч.

кдж/ч. кдж/ч

кдж/ч кдж/ч.

кдж/ч. кг/ч.

кг/ч.

кг/ч, (III-16)

кг/ч, (III-16) кдж, (III-17)

кдж, (III-17)

банок в час.

банок в час. кдж;

кдж; кдж;

кдж; кдж,

кдж, кдж,

кдж, ;

; ;

; .

. кдж.

кдж. кдж.

кдж. кг.

кг. кДж.

кДж. кг.

кг. кг.

кг.

кдж,

кдж, кг.

кг. кДж,

кДж, кдж,

кдж, кдж,

кдж, кДж.

кДж. кДж,

кДж,