|

|

Оборудование для выпаривания

Процесс выпаривания применяется при упаривании клеевых и желатиновых бульонов, обработке растворов при производстве медицинских препаратов, предварительном выпаривании крови перед сушкой и пр. Выпаривание происходит в результате разности влагосодержанний водяных паров у поверхности испарения и окружающей среды Интенсивность его зависит от величины этой разности, вида выпариваемого раствора и его концентрации. Наиболее интенсивное выпаривание раствора происходит при его кипении. Для осуществления выпаривания при непрерывном кипении жидкости необходимо обеспечить подвод тепловой энергии для -превращения воды в пар в количестве, равном скрытой теплоте парообразования, и отводить образующиеся при кипении жидкости, так называемые соковые пары, чтобы давление над кипящей средой оставалось постоянным. Выпаривание может осуществляться при атмосферном давлении, под вакуумом и при давлении выше атмосферного. В первом случае выпаривание проводят в открытых котлах, в двух последних — в закрытых. Преимущество вакуум-выпарных аппаратов состоит в том, что кипение в них и выпаривание продукта происходит при температуре ниже 100° С, что устраняет возможность снижения качества продукта под влиянием высокой температуры. Белковые растворы животного происхождения (кровь, меланж, клеевые и желатиновые бульоны) обладают большой чувствительностью к высоким температурам и продолжительности воздействия их на продукт. Поэтому при конструировании и эксплуатации выпарных аппаратов желательно добиваться наиболее низкой температуры испарения, кратковременности воздействия тепла на продукт, наименьшего удельного расхода пара па единицу продукции. Для обеспечения этих условий созданы выпарные аппараты различных конструкций (с паровой рубашкой, с нагревом при помощи змеевика, с прямоточными трубками и т. п.) Экономия греющего пара достигается за счет применения многокорпусной выпарки, при которой тепло отходящих соковых паров из I корпуса используется для обогрева и выпаривания во II корпусе и т. д. Производительность выпарных аппаратов и устройств характеризуется количеством выпариваемой воды из данного раствора, которое определяют по формуле

где: G — количество раствора, поступающего на выпаривание, кг/ч; Кнач — начальная концентрация сухих веществ в растворе, % к массе; Ккон — конечная концентрация сухих веществ в растворе, % к массе. Если известно количество выпаренной воды, то конечную концентрацию раствора находят по формуле

где: W—количество выпаренной воды, кг/ч. Пример.Определить производительность выпарного аппарата для бульона, если количество бульона, поступающего в аппарат, составляет 500 кг/ч, начальная концентрация сухих веществ 4%, а конечная — 10%. Количество испаренной влаги по формуле (III—18) будет равно

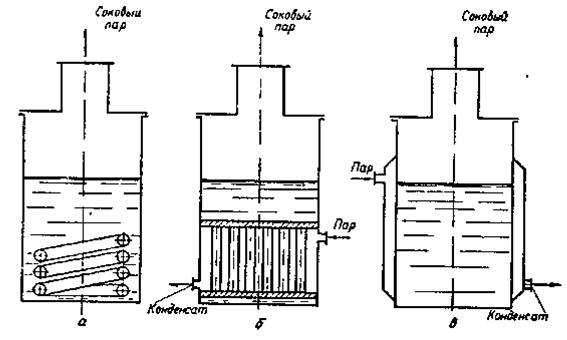

На рис. 156 представлены принципиальные схемы устройства наиболее часто применяемых на предприятиях мясной промышленности выпарных аппаратов. Аппарат с нагревательным элементом в виде змеевика. Аппарат (рис. 156, а) представляет собой емкость цилиндрической или прямоугольной формы, в которую заливают выпариваемый раствор. В раствор погружен змеевик, в который подают греющий пар. Пар в нем частично конденсируется, отдает тепло и нагревает раствор до температуры кипения. Выпариваемую из раствора влагу (соковые пары) удаляют из аппарата через верхний патрубок. Аппарат с трубчатым нагревательным элементом. Аппарат (рис 156 б) состоит из цилиндрической емкости, в которой укреплены две перегородки (трубные решетки) с развальцованными в них трубками, обрытыми с обоих концов. Греющий пар поступает в межтрубное пространство и обогревает трубки, в которых находится выпариваемый раствор. Эта конструкция обеспечивает хорошую теплопередачу. Изменяя размер трубок, можно осуществить выпаривание раствора в тонком слое. Соковые пары удаляются через верхний патрубок под вакуумом или под давлением.

Рис. 156. Схемы устройства выпарных аппаратов: а — со змеевиком нагревательным элементом; б — с трубчатым нагревательным элементом; в — с паровой рубашкой.

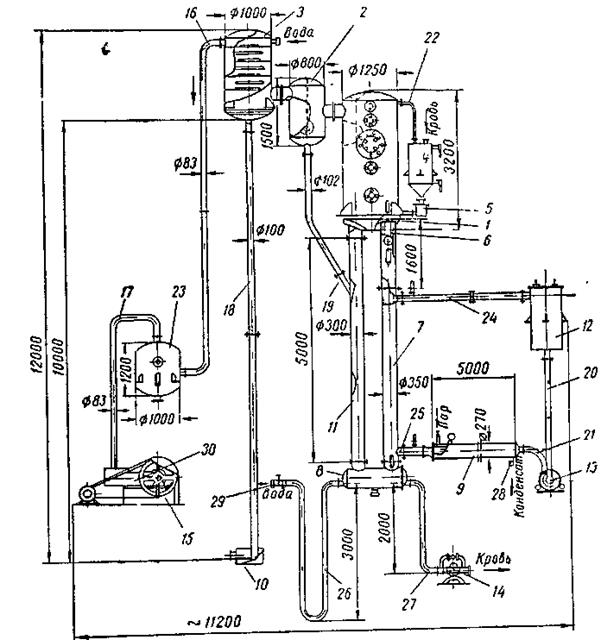

Аппарат с паровой рубашкой. Аппарат (рис. 156, в) представляет собой емкость, в которой находится выпариваемый раствор. Греющий пар поступает в рубашку, через которую происходит теплопередача. Соковые пары удаляются сверху. Из описанных аппаратов наиболее экономичным является выпарной аппарат с трубчатым подогревателем. Комплект вакуум-насоса, конденсатора и контрольно-регулирующего прибора образует вакуум-выпарную установку. Однокорпусная вакуум-выпарная установка для крови. Эта установка (рис. 157) конструкции ВНИИМПа предназначена для предварительного выпаривания влаги из крови перед поступлением ее в распылительную сушилку. Особенность этой установки состоит в том, что зона кипения крови находится вне зоны обогрева, благодаря чему исключается возможность перегрева крови. Влага испаряется в процессе быстрой циркуляции крови (скорость циркуляции составляет 1 —1,5 м/сек). Источником тепла является вода, нагреваемая паром до 700С и отдающая свое тепло крови, которая подогревается, продвигается вверх по трубкам и закипает. Чтобы кипение крови происходило при низких температурах (40° С), в системе создается глубокий вакуум (остаточное давление 60 мм рт. ст.). Кровь, подлежащая выпариванию, поступает в приемник 4, в котором имеется регулятор уровня 5. Приемник 4 соединен обводной трубой 22 с основным корпусом 1 для выравнивания давления. Теплообмен происходит в трубчатом теплообменнике 7, куда в межтрубное пространство по трубе 25

Рис. 157. Однокорпусная вакуум-выпарная установка для крови 1 — корпус аппарата; 2 — каплеуловитель; 3 — конденсатор; 4 — приемник аппарата; 5 — регулятор уровня; 6 — кипятильные трубки; 7 — трубчатый теплообменник; 3, 10 — сборники; 9 — пароводяной бойлер, 11 — трубопровод; 12 — водяной бак; 13 — центробежный насос; 14 — шестеренчатый насос; 15 — электродвигатель; 16, 17, 19, 24, 25, 26, 27, 29 — трубопроводы, 18 — барометрическая труба, 20 — всасывающий трубопровод; 21 — нагнетательный трубопровод; 22 — обводная труба; 23 — ресивер, 28 — штуцер для конденсата; 30 — вакуум насос. подается горячая вода из пароводяного бойлера 9 при помощи центробежного насоса 13 по нагнетательному трубопроводу 21. Конденсат из бойлера отводится через штуцер 28. Отработанная вода по трубе 24 поступает в водяной бак 12 и по всасывающему трубопроводу 20 вновь поступает к насосу 13. Пары крови, полученные в результате кипения в трубках 6 направляются в корпус 1, а жидкая кровь стекает по трубопроводу 11 в сборник 8, откуда по трубопроводу 27 забирается шестеренчатым насосом 14 и поступает в приемник для крови. Пары, получаемые в корпусе 1, поступают в каплеуловитель 2, в котором жидкая часть отделяется и возвращается по сливной трубе 19 опять в выпарной аппарат, а пары поступают в конденсатор 3, где конденсируются холодной водой. Из конденсатора 3 газы и насыщающие их пары, частично и конденсат, направляются по трубопроводу 16 в ресивер 23, откуда по трубопроводу 17 к поршневому мокровоздушному вакуум-насосу 30 с приводом от электродвигателя 15 и выбрасывается в атмосферу. Вода из конденсатора по барометрической трубе 18 поступает в сборник 10. Зарубежными фирмами выпускается большое количество различных вакуум-выпарных аппаратов [«Геринг» (ФРГ), «Ниро-Атомайзер» (Дания), «Виганд» (ФРГ), «Дрейер Голланд Мертеп» (ГДР) и др.]. Производительность этих аппаратов различна — от 30 до 270 кг выпариваемой влаги в час, расход пара от 50 до 240 кг/ч, рабочее давление пара 4 атм, расход электроэнергии 4 кВт/ч. При расчетах выпарных аппаратов определяют расход тепла, количество испаряемой влаги и продолжительность выпаривания, испарительною способность аппарата и количество воды, выпариваемой за 1 ч на 1 м2 поверхности нагрева аппарата. Расходы тепла определяют по формулам, приведенным выше. Тепло расходуется на: подогрев выпарного аппарата и всех металлических частей от начальной температуры до температуры кипения раствора — Q1 подогрев раствора or начальной температуры до температуры кипения — Q2; выпаривание воды из раствора — Q3; нагревание раствора, добавляемого в аппарат в процессе выпаривания до температуры кипения, — Q4; теплопотери в окружающую среду через стенки аппарата и другие поверхности теплопередачи — Q5.

Общий расход тепла равен Если известна поверхность нагревательного элемента (змеевика, трубок, рубашки) выпарного аппарата, то продолжительность процесса выпаривания определяют по формуле

где: k — всеобщий коэффициент теплопередачи нагревательного элемента выпарного аппарата, кдж/(м2 × ч × град), Dt— разность температур греющего и выпариваемого раствора,0 С. Испарительную способность выпарного аппарата находят по формуле

где: W — общее количество воды, выпаренное за время процесса в аппарате, кг; F — поверхность нагрева элемента, м2; t — продолжительность процесса выпаривания, мин.

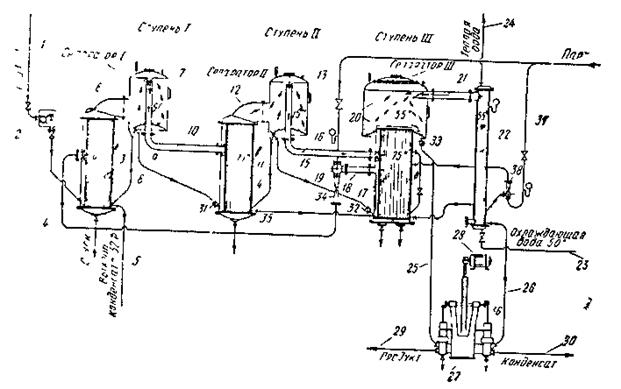

В однокорпусных выпарных установках тепло отходящих соковых (вторичных) паров не используется, в связи с чем на выпаривание 1 кг влаги расходуется в среднем 1,2 кг. Кроме того, в этих аппаратах велик расход воды на конденсацию отходящих паров. Поэтому применение многокорпусных выпарных аппаратов более рационально. Трехкорпусная вакуум-выпарная установка. Эта установка (рис. 158) состоит из трех выпарных аппаратов и предназначена для выпаривания клеевых и костных бульонов. Работает она следующим образом. Раствор, подлежащий выпариванию, по трубопроводу 1 диаметром 40 мм поступает в регулятор поплавкового типа, а оттуда в выпарной аппарат первой ступени, представляющий собой вертикальный цилиндр с трубками 3 внутри. Раствор поступает в трубки снизу и поднимается, а греющий пар по трубопроводу 4 поступает в межтрубное пространство, обогревает трубки, конденсируется, отдает тепло и в виде конденсата удаляется снизу через патрубок 5. Образующиеся при кипении раствора паровые пузырьки с капельками жидкости по трубопроводу б поступают в сепаратор 7, где жидкость отделяется от соковых паров и по трубопроводу 8 вновь поступает в выпарной аппарат 3 Температура кипения раствора в первой ступени составляет 100° С, а в сепараторе снижается до 90° С. Излишняя часть жидкости поступает из сепаратора 7 в выпарной аппарат второй ступени 11. Соковые пары из сепаратора 7 по трубе 10 направляются в межтрубное пространство аппарата 11, где используются как греющее средство. Кипение раствора в аппарате второй ступени 11 происходит при 900С. Образующиеся при этом соковые пары поступают по трубопроводу в сепаратор второй ступени 13, где жидкость отделяется от паров, собирается на дне и по трубе 14 направляется в выпарной аппарат 11, а излишек жидкости – по трубе 15 в выпарной аппарат третьей ступени. Соковые пары из сепаратора 13 по трубе 16 поступают в качестве греющего пара в межтрубное пространство выпарного аппарата 17, в котором жидкость кипит при 75°. Часть соковых паров по трубопроводу 18 поступает в термокомпрессор 19 (тепловой насос пароструйного типа), в котором температура паров повышается до температуры греющего пара, направляемого в аппарат I ступени 3, что позволяет экономить до 30—35% греющего пара. Остальную часть соковых паров направляют в сепаратор III ступени 20, где окончательно упаренная до нужной степени концентрации жидкость по трубопроводам 25 и 29 откачивается вакуум-насосом 27, приводимым в движение от электродвигателя 28 мощностью 3 л. с. -

Рис. 158. Трехкорпусная вакуум-выпарная установка: 1, 4, 6, 8, 9, 10, 12, 14, 15, 16, 21, 24, 25, 26, 29, 35, 37 — трубопроводы, 2 — поплавковый регулятор; 3 — выпарной аппарат I ступени; 5 — патрубок; 7 — сепаратор; 11 — выпарной аппарат II ступени; 13 — сепаратор II ступени; 17 — выпарной аппарат III ступени; 18 — труба; 19 — термокомпрессор; 20 — сепаратор III ступени; 22 — трубчатый конденсатор; 23 — патрубок для охлаждающей воды; 27 — вакуум-насос; 28 — электро-двигатель; 30 — патрубок для отвода конденсата; 31, 32, 33 — клапаны; 34, 38 — струйные насосы; 36 — насос.

Соковые пары по трубе 21 направляются в поверхностный конденсатор трубчатого типа 22, где конденсируются при температуре 55°С водой, циркулирующей между трубками. Образующийся конденсат стекает и отсасывается насосом 36 по трубопроводу 26, а нагретую воду по трубе 24 направляют на различные производственные цели. Производительность установки составляет примерно 1900 кг испаренной влаги в час, расход пара при давлении 4 атм 750 кг/ч, расход охлаждающей воды 9 м3/ч, температура греющего пара в аппаратах: I ступени 100° С, II ступени 90° С и III ступени 75° С, соответственно температура выпаривания составляет 90, 70 и 55° С. Температура поступающего раствора 50° С. Для контроля процесса выпаривания служат манометры, термометры, регуляторы температуры, смотровые стекла. Многокорпусные выпарные установки рассчитывают следующим образом.

Для любого корпуса уравнение материального баланса будет иметь вид:

где: n — число корпусов (ступеней) установки; W1, W2, W3 …, Wn — масса воды, выпаренной в соответствующих корпусах.

Отсюда концентрация сухих веществ в растворе любого корпуса

Для определения расходов тепла составляем уравнение теплового баланса, в котором в левой части содержится приход тепла с греющим паром и выпариваемым раствором, а в правой — расход тепла, уходящего с соковым паром, раствором и конденсатом греющего пара.

Это уравнение для I ступени на 1 кг раствора будет иметь следующий вид:

где: d1 — удельный расход греющего пара, кг на 1 кг раствора поступающего в аппарат; i’1 — теплосодержание греющего пара в I корпусе, кДж/кг; с0 — теплоемкость поступающего раствора, кДж/(кг× град); t0 — температура кипения поступающего раствора, °С; w1 — количество воды, выпаренной из 1 кг раствора в I корпусе, кг/кг; с1 — теплоемкость раствора в I корпусе, кДж/(кг×град); t1 — температура кипения раствора в I корпусе; t1 — теплосодержание конденсата греющего пара в I корпусе, кДж/кг.

Из уравнения (III-24) можно наши количество воды,выпаренное в корпусе:

Выражение

Выражение

Тогда окончательно

Подобным образом составляют уравнение теплового баланса для любого корпуса выпарной установки. Расход греющего пара на 1 кг раствора в I корпусе составляет

Общее количество воды, выпаренной в установке, равно сумме выпаренной воды по корпусам, или

Учитывая потери тепла, практически для расчетов многокорпусной установки можно считать: для двухкорпусной установки

для трехкорпусной установки

Удельный расход пара для многокорпусной установки равен

где: D — общий расход острого пара в установке, кг/ч; W — общее количество выпаренной воды, кг/ч. С учетом потерь греющего пара можно приближенно cчитать

где: n — число корпусов в установке

Практически средний расход острого пара следующий.

Число корпусов нельзя увеличивать беспредельно, так как экономия постепенно убывает и становится настолько мала, что не оправдывает расходов на установку следующего корпуса. Поверхность нагрева любого корпуса вакуум-выпарной установки находят по формуле

где: D — расход греющего пара (острого или сокового), кг/ч; i — теплосодержание острого или сокового пара, кДж/кг; t — теплосодержание конденсата, кДж/кг; k — общий коэффициент теплопередачи, кдж/(м2 × ч × град); Dt — разность температур между греющим агентом и кипящим раствором; Т — продолжительность процесса выпаривания, ч.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

кг/ч (III-18)

кг/ч (III-18) %, (III-19)

%, (III-19) кг/ч.

кг/ч.

кдж.

кдж. ч, (III-20)

ч, (III-20) кг/(м2×ч) (III-21)

кг/(м2×ч) (III-21)

, (III-22)

, (III-22) %. (III-23)

%. (III-23) кДж/кг, (III-24)

кДж/кг, (III-24) кг/кг (III-25)

кг/кг (III-25) называют коэффициентом испарения и обозначают буквой a. Этот коэффициент показывает сколько кг воды выпаривают из 1 кг пара.

называют коэффициентом испарения и обозначают буквой a. Этот коэффициент показывает сколько кг воды выпаривают из 1 кг пара. называют коэффициентом самоиспарения, показывающим количество воды в кг, испарившейся в результате охлаждения 1 кг перегретого раствора. Этот коэффициент обозначают b.

называют коэффициентом самоиспарения, показывающим количество воды в кг, испарившейся в результате охлаждения 1 кг перегретого раствора. Этот коэффициент обозначают b. кг/кг. (III-26)

кг/кг. (III-26) кг/кг. (III-27)

кг/кг. (III-27) кг. (III-28)

кг. (III-28) кг и

кг и  кг

кг кг,

кг,  кг и

кг и , (III-29)

, (III-29) кг, (III-30)

кг, (III-30) м2, (III-31)

м2, (III-31)