|

|

Дозировочно-наполнительные машины

Машины для наполнения и дозировки широко применяются на мясо- и птицекомбинатах в колбасных и консервных цехах. К этой группе машин прежде всего следует отнести шприцы или машины для механического наполнения фаршем колбасных оболочек под давлением.

Шприцы

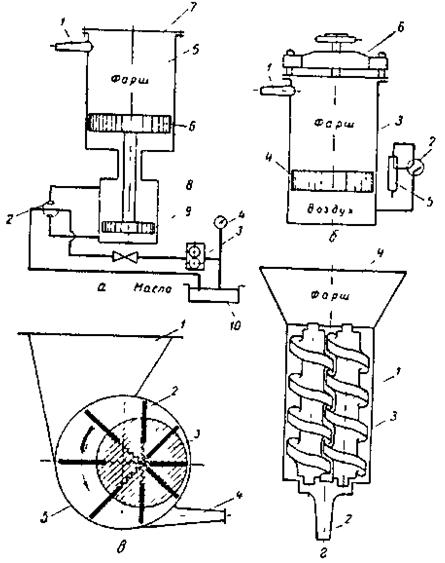

По способу действия шприцы могут быть периодического или непрерывного действия. Шприцы периодического действия характеризуются сравнительно низкой производительностью труда. В них резервуар для приема фарша совмещен с вытесняющим устройством в виде поршня, приводимого в движение от ручного, механического, гидравлического или пневматического привода. Шприцы непрерывного действия более производительны и пригодны для образования поточно-механизированных линий колбасного производства. Эти машины обеспечивают непрерывную подачу фарша из шприца в колбасною оболочку при помощи вытеснителей непрерывного действия, которые по конструкции могут быть эксцентриково-лопастными, винтовыми или шнековыми, шестеренчатыми и ротационными, а по роду привода — с механическим или гидравлическим приводом. Недостаток вытеснителей непрерывного действия состоит в том, что давление в них на фарш распределяется неравномерно сокращении расхода фарша неизбежна ею рециркуляция, сопровождающаяся отжиманием мясного сока, перетиранием фарша и ухудшением его качества. В шприцах, имеющих вытеснитель в виде поршня, фарш сжимается равномерно по всему сечению цилиндра, благодаря чему мясной сок почти не отжимается, подача фарша осуществляется с постоянным давлением, возможность образования пустот в фарше, заполненных воздухом, сравнительно невелика. Конструктивно шприцы выполняются с одним или несколькими цилиндрами, вертикальные или горизонтальные. В некоторых конструкциях шприцев имеются специальные дозирующие или перекручивающие устройства. К шприцам предъявляют следующие требования: высокая производительность, небольшой удельный расход мощности, возможность регулирования давления и скорости истечения фарша, сохранение структуры и качества фарша, плотность набивки в оболочку, удобство загрузки фарша, надежность конструкции машины, легкость разборки и доступность для санитарной обработки, безопасность в обслуживании. Очень важно исключить возможность попадания воздуха в фарш при набивке оболочки, поэтому в последних конструкциях шприцев применили устройство для отсасывания воздуха из цилиндра шприца при помощи вакуум-насоса. На рис. 125 приведены некоторые принципиальные схемы устройства шприцев, наиболее часто применяемых на мясо- и птицекомбинатах. Шприц гидравлический периодического действия. У шприца (рис. 125, а) два цилиндра: рабочий 5 и гидравлический (масляный) 5. В цилиндрах движутся поршни 6 и 9, соединенные общим штоком. При помощи шестеренчатого насоса 3 жидкость (масло) из сборника 10 подается под поршень 9, который поднимается и вытесняет фарш из рабочего цилиндра 5 через цевку 1. Цилиндр 5 закрыт сверху крышкой 7. По окончании процесса вытеснения фарша из рабочего цилиндра переключают кран 2 и масло начинает поступать в надпоршневое пространство 8, в результате чего поршень 9 и связанный с ним поршень 6 опускаются. Крышку 7 рабочего цилиндра 5 открывают и загружают очередную порцию фарша, затем вновь начинают процесс шприцевания. Оболочку, завязанную на одном конце, открытым концом надевают на цевку (трубку) 1 и придерживают руками во время наполнения фаршем. Зарубежными фирмами «Комплекс» (ВНР), «Саксония» (ГДР), «Вемаг» и «Александер Верке» (ФРГ), «Глоуб» и «Босс» (США) и другими выпускается большое количество гидравлических шприцев емкостью цилиндра от 30 до 350 л, отличающихся внешним оформлением, отделкой, весом, наличием дозирующих устройств, приспособлениями для загрузки фарша и т. п. Шприц пневматический. Этот шприц (рис 125,6) также периодического действия и состоит из рабочего цилиндра, в котором движется поршень 4 под действием сжатого воздуха, подаваемого насосом 5 через вентиль 2. В верхней части цилиндра имеется крышка 6 и цевка 1. Пневматические шприцы за последние годы применяются вce реже. Oни менее безопасны в эксплуатации и не имеют особых преимуществ перед гидравлическими. Шприц ротационный лопастной. Этот шприц (pиc 125, в) непрерывного действия состоит из корпуса 5, в котором эксцентрично расположен и вращается ротор 3 с лопастями 2. При вращении ротора в корпусе лопасти движутся в прорезях ротора, захватывают фарш из бункера 1 и подают его под давлением через цевку 4.

Рис. 125. Схемы устройства шприцев: а — гидравлического периодического действия: 1 — цевка, 2 — кран-переключатель; 3 — шестеренчатый насос; 4 — манометр; 5 — рабочий цилиндр: 6 — поршень подачи фарша; 7 — крышка; 8 — масляный цилиндр; 9 — поршень; 10 — сборник, б — пневматического действия: 1 — цевка шприца; 2 — вентиль, 3 — рабочий цилиндр; 4 — поршень; 5 — насос; б — крышка; в — ротационного лопастного действия: 1 — бункер; 2 — лопасти; 3 — ротор; 4 — цевка; 5 — корпус шприца; с — винтового действия; 1 — шнеки; 2 — цевка шприца; 3 — корпус шприца; 4 — бункер.

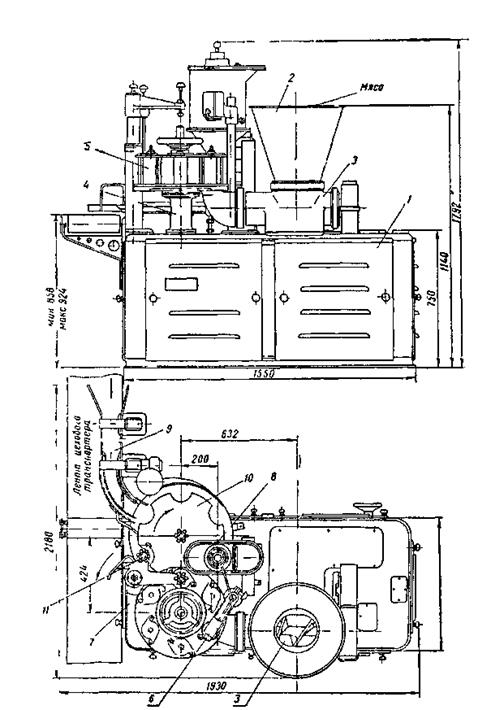

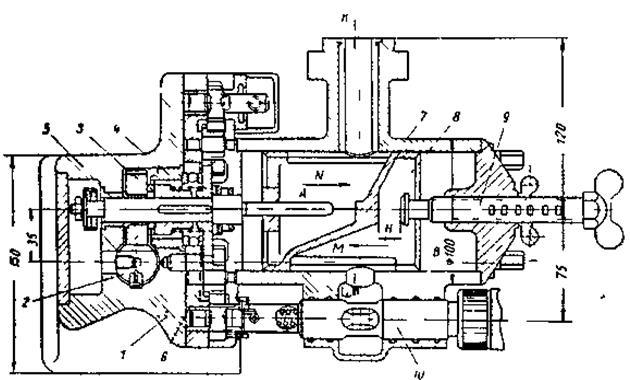

Шприц винтовой. Этот шприц (рис. 125, а) непрерывного действия, состоящий из корпуса 3, в котором вращаются шнеки 1, захватывающие фарш из бункера 4 и подают его к цевке 2. Описанные принципиальные схемы устройства шприцев могут быть различно конструктивно оформлены. Некоторые конструкции шприцев снабжены приспособлениями для механической загрузки фарша или специальными устройствами для дозирования порций фарша, что дает возможность вырабатывать штучные изделия (сосиски, сардельки) Рассмотрим отдельные конструкции шприцев подробнее. Гидравлический шприц ГШУ-65. Шприц (рис. 126, а, б) широко распространен на мясокомбинатах. Он состоит из рабочего цилиндра 1 для фарша емкостью 65 л. Цилиндр отливают из чугуна; внутри цилиндра имеется поршень с уплотняющими кольцами, предотвращающими попадание фарша в подпоршневое пространство.

Рис. 126 Гидравлический шприц ГШУ-65: а — общин вид; б — кинематическая схема: 1 — рабочий цилиндр; 2 — крышка цилиндра; 3 — траверза; 4 — штурвал; 5 — сдвоенная цевка; 6 — поршень фаршевого цилиндра; 7 — шток; 8 — поршень масляного цилиндра; 9 — электродвигатель; 10 — шестеренчатый насос; 11 — предохранительный клапан; 12 — распределительный кран; 13 — кран цевки

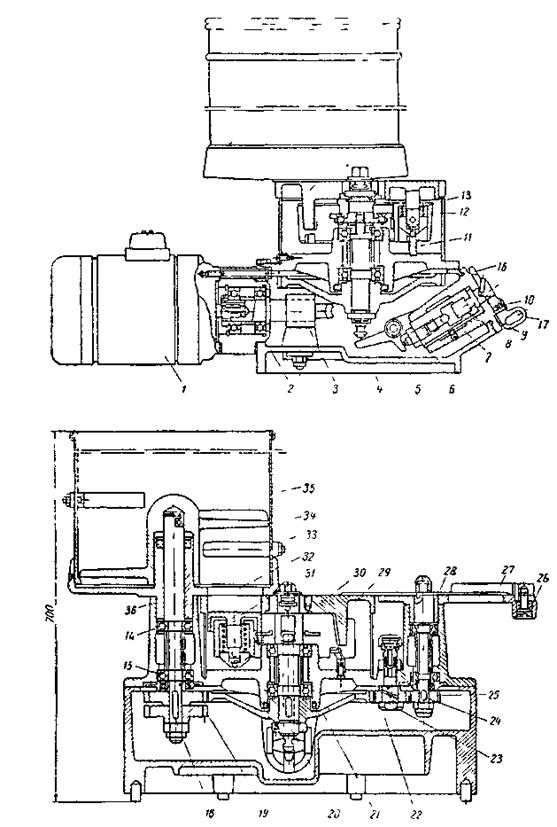

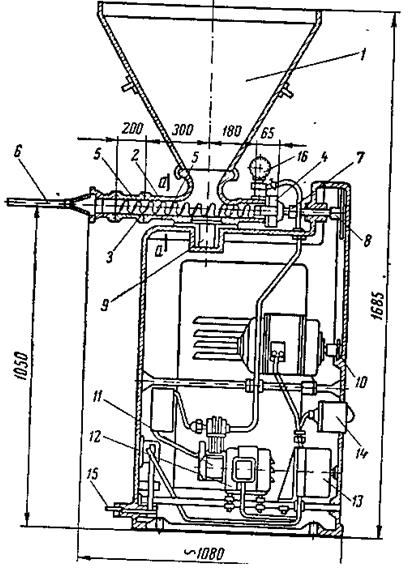

Поршень 6 фаршевого цилиндра жестко соединен штоком 7 с поршнем 8 масляного цилиндра. Оба поршня, таким образом, движутся одновременно. Цилиндр для фарша 1 закрыт сверху крышкой 2 с кольцевым уплотнением. Крышка плотно прижимается траверзой 3 при помощи штурвала 4. Для выхода фарша по обеим сторонам цилиндра расположены две сдвоенные цевки 5, закрываемые кранами 13. Цевки могут быть и одинарными. Двойные цевки дают возможность увеличить производительность шприца. Привод шприца осуществляется от электродвигателя 9 мощностью 2,2 кВт и числом оборотов 1500 в минуту, который приводит в движение шестеренчатый насос 10. Насос засасывает масло из резервуара и подает его под давлением по трубопроводу через распределительный кран 12 в подпоршневое пространство масляного цилиндра Поршень 8 поднимается и вместе с ним поднимается поршень 6, который вытесняет фарш из рабочего цилиндра в цевки 5 Максимальное давление в масляном цилиндре при шприцевании составляет 13 атм, максимальное давление в фаршевом цилиндре составляет 8 атм. Ход поршня фаршевого цилиндра 440 мм. По окончании шприцевания, когда поршень в фаршевом цилиндре достигнет крайнего верхнего положения, распределительный кран 12 поворачивается в положение 1, масло от насоса начинает поступать в надпоршневое пространство, поршень движется вниз, а масло, находящееся под поршнем, вытесняется в резервуар. После опускания поршня крышка цилиндра открывается и в цилиндр загружают новую порцию фарша. Затем крышку плотно закрывают, распределительный клапан ставят в положение 11 и вновь начинают процесс шприцевания. Предохранительный клапан 11 не допускает повышения давления сверх допустимого и открывается как только давление становится более 13—15 атм. При этом насос соединяется с масляным резервуаром и масло в цилиндр больше не поступает. Для наблюдения за давлением установлен манометр. Производительность шприца ГШУ-65 составляет до 500кг/ч. Отечественные машиностроительные заводы выпускают гидравлические шприцы емкостью цилиндра 30 л марки ФГШ-30. Этот шприц устанавливают в колбасных цехах небольшой мощности. Производительность шприца ФГШ-30 составляет 150 кг/ч, диаметр фаршевого цилиндра 310 мм, ход поршня 400 мм, мощность электродвигателя 1,1 кВт. На рабочем цилиндре установлена одна цевка, которая может поворачиваться и открывать или закрывать доступ фарша в оболочку. Рабочее давление шприцевания зависит от сорта колбасы и может устанавливаться с помощью предохранительного клапана. Шприц ФЛН-1.Конструкция вакуумного электрогидравлического шприца-дозировщика ФЛН-1 разработана ВНИИЭКИПродмашем. Шприц (рис. 127) предназначен для выработки штучных и весовых сосисок и колбас. Он может работать как индивидуально, так и в составе поточно-механизированной линии. Особенностью шприца является механизированная загрузка фарша в цилиндр и применение вакуума для удаления из фарша воздуха. Шприц состоит из вертикального фаршевого рабочего цилиндра 4 и масляного цилиндра 5, в которых движутся поршни, жестко соединенные между собой штоком. Цилиндр для фарша имеет две цевки для обычного шприцевания и, кроме того, по бокам две дозирующих головки 3 с дозирующими и перекручивающими механизмами. Фарш загружают в бункер, имеющий вакуумную головку 2, в которой устанавливают подающие шнеки. Автоматический цикл работы машины начинается с крайнего верхнего положения поршня. В этот момент автоматически включается механизм загрузки

Рис. 127. Шприц ФЛН-1: 1 – механизм загрузки фарша; 2 – вакуумная головка; 3 – дозирующая головка; 4 – цилиндр для фарша; 5 – масляный цилиндр; 6 – электродвигатель; 7 – масляный насос. фарша 1, начинает работать вакуумный насос и поршень опускается. Фарш из бункера захватывается подающими шнеками, поступает в горловину рабочего цилиндра и заполняет цилиндр до тех пор, пока поршень не достигнет крайнего нижнего положения. В нижнем положении поршень находится 2 сек, после чего выключается вакуум-насос, останавливаются шнеки, подающие фарш, включается ход поршня вверх и фарш начинает вытесняться из цилиндра к цевкам. При шприцевании без дозирования используют обычные цевки с заслонками (задвижками), включаемые и выключаемые при помощи ножных педалей. Механизмы подачи фарша в шприц и масляный насос 7 приводятся в движение от электродвигателя 6 мощностью 2,8 кВт и числом оборотов 960 в минуту, а вакуум-насос и дозирующие головки от электродвигателя мощностью 1,7 кВт и числом оборотов 1450 в минуту. При работе с дозирующими головками включают устройство, схема работы которого показана на рис 128.

Рис. 128. Дозирующее устройство: 1 — основание дозатора; 2 — рейка; 3, 6 — шестеренки; 4 — полумуфта; 5 — вал; 7 — цилиндр дозатора; 8 — дозирующий поршень4 9 — головка упора (винт); 10 — валик перекручивающего механизма.

Дозирующее устройство (рис 128) состоит из основания, в котором движется репка 2, при помощи эксцентрикового механизма, соединенного с общим приводом шприца. Рейка совершает поступательно-возвратные движения и передает вращение шестеренке 8, свободно сидящей на валу 5 и находящейся в зацеплении с зубчатой полумуфтой 4. При движении рейки вверх шестеренка 3, зубчатая полу муфта 4 и дозирующий поршень 8, который помещен в цилиндре 7, поворачивается на 180°. При обратном движении рейки вниз поворота не происходит. Этот ход является холостым. Фарш из цилиндра поступает к дозирующему поршню через штуцер по направлению К и заполняет все пространство А дозирующей головки При этом под давлением фарша поршень 8 движется направо в направлении N до головки упора 9 на величину Н. После заполнения пространства Л дозирующий поршень поворачивается на 180° и при дальнейшем поступлении фарша заполняется пространство В. Одновременно поршень начинает двигаться влево в направлении М и вытесняет дозу фарша из обьема А по направлению L в цевку. Цевка вращается при помощи шестеренок 6 и перекручивает оболочку. Затем дозирующий поршень снова делает пол-оборота и цикл повторяется. Дозу подаваемого фарша регулируют при помощи винта 9, изменяя расстояние между поршнем и головкой винта. Производительность шприца ФЛП-1 составляет 360 доз в минуту, емкость фаршевого цилиндpa 70 л, емкость загрузочного бункера 250 л.

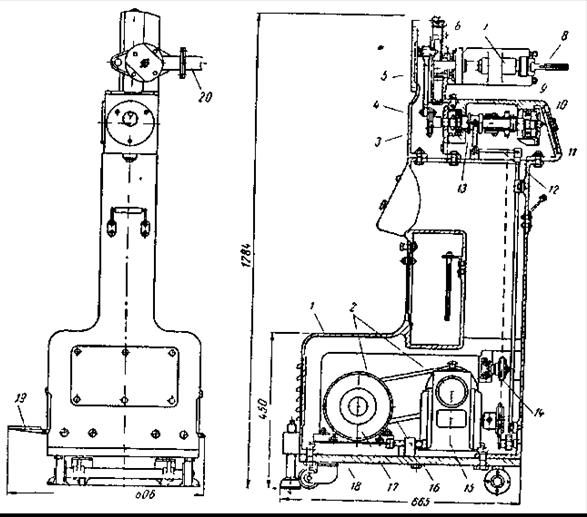

Рис 129. Дозатор для фарша ФДН-1 1 — станина; 2 — привоз; 3 — эксцентриковый механизм; 4 — эксцентрик; 5 — тяга; б — зубчатая репка; 7 — дозирующая головка; 8 — цевка; 9 — звездочка; 10 — правая полумуфта; 11 — ведущий вал; 12 — рычажное устройство; 13 — левая полумуфта; 14 — цепная передача; 15 — редуктор; 16 — ременная передача; 17 — электродвигатель; 18 — плита; 19 — педаль; 20 — трубка.

Максимальное давление в гидросистеме 50 кг/см2. Описанный принцип дозирующего устройства применен также в передвижном дозаторе для фарша ФДП-1. Дозатор для фарша ФДН-1. Дозатор (рис. 129) применяется па мясокомбинатах при производстве сосисок и является передвижной машиной, которую можно легко присоединять к обычным гидравлическим или пневматическим шприцам, не имеющим дозирующего механизма. Дозатор ФДН-1 позволяет вырабатывать штучные и весовые сосиски или сардельки на любом мясокомбинате, имеющем обычные шприцы Дозатор ФДН-1 состоит из« пустотелой станины 1, внутри которой разметен привод 2, состоящий из электродвигателя 17 ЛОЛ 32-1 мощностью 1 кВт и числом оборотов 1410 в минуту, установленною на плите 18 и передающего движение через клиноременную передачу 16 к червячному редуктору 15 типа РЧН 80 А-4-П с передаточным числом 10,25. Далее движение от звездочки редуктора передается через свободно вращающуюся на валу 11. Дозирование порции фарша и перекручивание оболочки производится при помощи эксцентрикового механизма 3 и дозирующей головки 7. Эксцентриковый механизм состоит из ведущего вала 11, на котором вращается звездочка 9 с зубчатой полумуфтой 10, эксцентрика 4, тяги 5 и левой зубчатой полумуфты 13. Перед включением дозирующего механизма 7 кишечную оболочку надевают на цевку 8, нажимают на педаль 19, которая через рычажное устройство 12 соединяет полумуфты 10 и 13, в результате чего приводится в движение вал 11, передающий в свою очередь движение эксцентрику 4, тяге 5 и зубчатой рейке 6. При этом дозирующее устройство поворачивается на 180° и выдает порцию фарша с одновременным перекручиванием оболочки. При обратном движении рейки цикл повторяется и так продолжается до снятия ноги с педали. Производительность дозатора ФДН-1 составляет 180 доз в минуту. В зависимости от диаметра оболочки цевку можно заменять, для чего имеется специальный штуцер. К шприцу дозатор присоединяется при помощи трубки 20. Ротационный эксцентриково-лопастной шприц. Это шприц (рис. 130) непрерывного действия, разработанный на основе конструкций шприцев, созданных новаторами производства Неведомским и Скрыпником. Шприц состоит из корпуса 1 с боковыми стенками 2 и 3, из которых одна съемная на резиновой прокладке. Стенка 2 крепится при помощи гаек-барашков 9, стенка 3 —болтами. На стенках корпуса укреплены скользящие подшипники, в которых может вращаться вал 4 с закрепленными на нем при помощи шлицевого соединения дисками ротора 5 и 6. В дисках ротора по всей длине имеются прорези, в которых при вращении ротора, эксцентричного по отношению к корпусу, движутся лопасти насоса 7, изготовленные из стали. Лопасти захватывают фарш из загрузочного бункера 10 и продвигают его к выходному отверстию 12. Благодаря эксцентриситету ротора, порции фарша между лопастями постепенно сжимаются вследствие уменьшения объема и фарш подается к выходному отверстию под давлением.

Рис. 130. Ротационный эксцентриково-лопастной шприц: 1 – корпус шприца; 2 – боковая съемная стенка; 3 – боковая стенка корпуса; 4 – вал шприца; 5, 6 – диски ротора; 7 – лопасти насоса; 8 – канавка в корпусе; 9 – гайки-барашки; 10 – загрузочный бункер; 11 – соединительная муфта; 12 - выходное отверстие; 13 – фаршепровод; 14 – цевка. Для смягчения толчков при подаче фарша и пульсирующей работы насоса в дне корпуса шприца выфрезерована канавка 8, при помощи которой создается возможность некоторого перепуска фарша из одного отсека между лопастями в другой. Это позволяет также сохранить структуру фарша и устранить его перетирание. При вращении ротора фарш подается непрерывно и поступает через фаршепровод 13 к цевке 14. Шприц может быть снабжен дозирующим устройством. У ротора 18 лопастей. Число оборотов его можно изменять при помощи вариатора скоростей. Производительность такого шприца составляет 4—5 т/ч, емкость его загрузочного бункера 200 кг фарша. Шприц обычно устанавливают около конвейерного стола, за которым работает бригада вязальщиц. Перед пуском сначала включают шприц вхолостую, дают ему сделать несколько оборотов и, убедившись в его исправности, начинают загружать фарш и вести шприцевание. По окончании работы отвинчивают гайки-барашки 9, снимают стенку 2, вынимают вал с ротором, очищают от фарша, промывают ротор, корпус и фаршепровод, после чего все детали собирают. На основе конструкции шприцев Неведомского и Скрыпника были разработаны еще конструкции шприцев (ШНД-1 конструкции Гипромясо, системы Еленича, СЕГГ-1 и пр.), которые, однако, не получили широкого распространения в промышленности. Фирмы «Глоуб» (США), «Стоук и Далтон» (Англия) и «Беккер» (ФРГ) выпустили шприцы высокой производительности с горизонтально расположенными эксцентриково-лопастными вытеснителями и с применением вакуума. Шприц такой конструкции системы «Контифлоу» имеет производительность до 8 т/ч. Загрузка фарша в него осуществляется без остановки машины, причем фарш подается ленточным транспортером или специальным загрузочным устройством. К недостаткам эксцентриково-лопастных шприцев относится некоторое нагревание и перетирание фарша, в результате чего эти шприцы применяются главным образом для выработки бесструктурных колбас. Шприц шнековый (с винтовым вытеснителем). Шприц (рис. 131) непрерывного действия, состоящий из загрузочного бункера 1 из нержавеющей стали, переходящего внизу в горизонтальный цилиндр 2, в котором вращается шнек 3. Шнек приводится в движение от электродвигателя 10 мощностью 1,5 кВт через цепную передачу 8 и муфту 4, которая в случае необходимости может разобщать шнек и привод. Фарш подается через горловину 5 к цевке 6, на которую надевают кишечную оболочку. Внизу установлен другой электродвигатель 12 мощностью 0,55 кВт для привода в действие вакуум-насоса 11. Для включения механизмов служит ножная педаль 15 и пускатели 13 и 14. Степень разрежения контролируется с помощью вакууметра 16. Шприц может быть и с двумя шнеками (двойного действия). Емкость загрузочного бункера составляет 90 л. Число оборотов шнека 610 в минуту. Производительность шприца 1600—1800 кг в смену.

Рис. 131. Шприц шнековый непрерывного действия: 1 — загрузочный бункер; 2 — цилиндр; 3 — шнек; 4 — муфта; 5 — горловина; 6 — цевка; 7 — вал шнека; 8 — цепная передача,; 9 — ось; 10, 12 — электродвигатели; 11 — вакуум-насос; 13, 14 — пускатели; 15 — ножная педаль; 16 — вакуумметр.

По окончании шприцевания муфту 4 выключают, разобщают привод от шнека и поворачивают шнек на 90° на оси 9 для очистки и промывки, бункер 1 снимают. Производительность шприцев определяют по следующим формулам. а) Поршневых шприцев периодического действия.

где: a — коэффициент заполнения цилиндра шприца фаршем, учитывающий сжимаемость фарша и способ загрузки (принимают a = 0,8 - 0,95); D — внутренний диаметр цилиндра, м: Н — высота цилиндра, м; r — плотность фарша, кг/м3; Т — полная продолжительность цикла шприцевания (включая подсобные операции), мин.

б) Эксцентриково-лопастных шприцев. Производительность ротационных лопастных шприцев определяют исходя из объема, который занимает фарш в свободном пространстве между вращающимся ротором и корпусом и скоростью вращения ротора. Если пренебречь толщиной лопастей ротора, то производительность ротационно-лопастного шприца будет равна

где: a — коэффициент подачи фарша в шприц, зависящий от вязкости фарша и способа его подачи в шприц (свободная или принудительная подача); можно принимать a = 0,5 - 0,8; D — внутренний диаметр корпуса шприца, м; D] — наружный диаметр ротора, м; L — ширина (длина) ротора, м; n — число оборотов ротора в минуту; r — плотность продукта, кг/м3.

А. И. Пелеев предлагает следующую формулу для определения производительности эксцентриково-лопастного шприца:

где: m0 — максимально возможная объемная производительность эксцентриково-лопастного шприца, м3/ч; j — коэффициент подачи; j0 — коэффициент уменьшения объема за счет сжатия фарша под давлением нагнетания; e — величина эксцентриситета установки барабана, м; D — диаметр выточки в корпусе, м; d — диаметр барабана, м; с — толщина лопасти, м; z — число лопасти; b — ширина лопасти, м; n - число оборотов барабана в минуту,

в) Винтового (двухшнекового) шприца. Производительность с достаточной точностью может быть найдена по формуле

где: l — коэффициент подачи фарша (0,5—0,65); a — угол подъема винтовой линии шнека, град; D — наружный диаметр рабочей части шприца, м; d —внутренний диаметр рабочей части шприца, м; S — шаг винта (шнека), м; К—коэффициент увеличения ширины впадины (К = 1,075); n — число оборотов шнека в минуту; r — плотность продукта, т/м3 (r = 1,05).

По А. И. Пелееву, объемная производительность винтового или шнекового питателя определяется по методу Шенкеля по формуле

где: D — наружный диаметр винта или шнека, м; h — глубина нарезки, м; z — число винтов или шнеков; j0 — коэффициент, учитывающий уменьшение производительности за счет контакта винтов или шнеков; К— коэффициент (К = 0,5 - 0,7); К1 — коэффициент (К1 = 0,6 - 0,8); t — среднее значение шага нарезки винтовой линии, м; n0 — заходность винта; l— средняя толщина гребня винта, м; j — угол развертки средней линии нарезки; K2 — коэффициент, зависящий от обратного хода продукции (0,6-0,8); p —давление, создаваемое винтом на выходе продукции, н/м2; L — длина шнека или винта, м; h — вязкость транспортируемого продукта, н×сек/м2.

Мощность двигателя к поршневым шприцам периодического действия находят по формуле

где: р — давление в рабочем цилиндре шприца, н/см2; F— площадь поршня, см2; v — скорость движения поршня, м/сек; h — к. п. д. передачи от двигателя к поршню.

Пример. Определить производительность и мощность двигателя к поршневому гидравлическому шприцу периодического действие, если диаметр цилиндра равен 600 мм, высота цилиндра 700 мм, коэффициент подачи 0,8 полная продолжительность цикла шприцевания 5 мин, плотность фарша 1050 кг/м3, давление в цилиндре 80 н/см2 (8,15 атм), к. п. д. передачи 0,75.

Определяем производительность шприца по формуле (II—94)

Если продолжительность подсобных операций (открывание крышки цилиндра шприца, загрузка фарша, закрывание крышки) составляет 1 мин, то полезное время (движение поршня) равно 3 мин, или 180 сек (5—2 = 3).

Тогда скорость движения поршня в цилиндре составит

Потребная мощность двигателя по формуле (II—99) равна

где Fпоршня =

Машины для дозировки студня, жира, мяса.

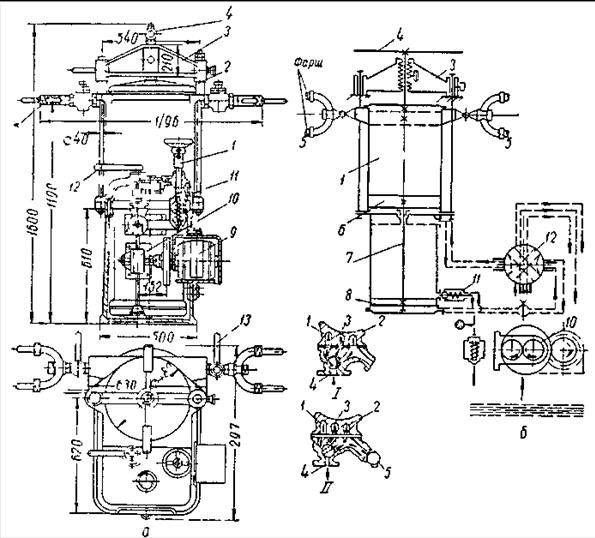

К дозировочно-наполнительным машинам относятся также различные машины для объемной и весовой дозировки студня, жира, мяса и других продуктов. На многих предприятиях мясной и птицеперерабатывающей промышленности эти машины конструируют и изготавливают собственными силами. Агрегат для розлива и охлаждения студня. Это машина (рис. 132) конструкции Московского мясокомбината, предназначена для объемной дозировки студня в тазики и охлаждения их воздухом. Агрегат состоит из двух приемников для бульона 1 емкостью по 500 л, установленных на каркасе 2. Приемники снабжены лопастными мешалками 3, вращающимися со скоростью 19 об/мин и приводимыми в движение от индивидуальных электродвигателей мощностью по 1 кВт. Бульон поступает по трубопроводу 4 в коллектор и наполняет мерные цилиндры 5, имеющие поворотные пробковые краны 6. Поворот кранов на 90° осуществляется от приводного валика. При этом порции бульона, поступившие в мерные цилиндры, выливаются в тазики 7, находящиеся на конвейере 8. Затем краны вновь возвращаются в прежнее положение и мерные цилиндры опять заполняются следующей порцией бульона, а наполненные тазики движутся по конвейеру, состоящему из двух пластинчатых цепей, приводимых в движение от электродвигателя мощностью 1 кВт и числом оборотов 930 в минуту, через вариатор скоростей и два редуктора. Скорость движения конвейера с тазиками 0,15 м/сек. Тазики с бульоном поступают в камеру 9, где охлаждаются до температуры 20С до студнеобразного состояния. Охлаждение производится при помощи воздуха, подаваемого вентилятором 10 производительностью 14 тыс. м3/ч, приводимого в движение от электродвигателя 11 мощностью 4,5 кВт. Воздух охлаждается при помощи испарителя с поверхностью охлаждения 180 м2, в который поступает аммиак с температурой испарения — 23° С.

Рис. 132. Агрегат для розлива и охлаждения студня: 1 – приемник для бульона; 2 – каркас; 3 – лопастная мешалка; 4 – трубопровод; 5 – мерный цилиндр; 6 – пробковый кран; 7 – тазик; 8 – конвейер; 9 – охлаждающая камера; 10 – вентилятор; 11 – электродвигатель; 12 – камера. С нижней и боковой сторон тазики с бульоном охлаждаются холодной водой, находящейся в камере 12, по которой движутся тазики, а вода охлаждается при помощи рассольных трубопроводов, размещенных по камере. Производительность описанного аппарата 160 кг/ч. Она определяется по формуле

где: а — количество мерных цилиндров дозатора; V—объем мерного цилиндра, .н3, n — число оборотов пробкового крана в минуту; r — плотность студня, кг/м3.

Автомат для дозировки мяса АДМ-4. Автомат (рис. 133) предназначен для механизированного наполнения банок мясом, жиром и специями при изготовлении мясных консервов. Его устанавливают в составе поточно-механизированной линии в консервных цехах. Автомат состоит из станины 1, внутри которой расположены электродвигатель мощностью 2,8 кВт и числом оборотов 930 в минуту и детали привода, состоящие из двух редакторов, механизма привода стола, выталкивателя и уплотнителя, а также ступенчатой передачи, позволяющей регулировать производительность питателя. Мясо, нарезанное кусками по 40—50 г, загружают в бункер 2, откуда оно шнеком 3 подается под давлением к питателю 6 Горизонтальный стол 4, вращающийся вокруг вертикальной оси, имеет шесть дозировочных цилиндров 5. Пустые консервные банки поступают по приемному лотку 9 и захватываются по одной штуке выступами диска стола 10, вращающегося по часовой стрелке, и сначала подаются к дозатору смеси соли и молотого перца, после чего подаются к дозатору 8 для наполнения банок жиром. Продолжая двигаться со столом, банки подаются к выталкивателю 7, при помощи которого порция мяса из мерного цилиндра выталкивается в банку, заполненную уже специями и жиром. При помощи уплотнителя 11 мясо несколько подпрессовывается в банке. Наполненная банка с автомата поступает к машине для закатки жестяных крышек. Автомат работает непрерывно, его производительность составляет для банок № 13-72 штуки в минуту. Точность дозировки мяса в банки 480-950 см3 Дозатор для фасовки жира.Машина (рис. 134) предназначена для фасовки жира в пакеты или бумажные стаканчики порциями по 0,25; 0,5 и 1 кг. Дозатор состоит из приемного бункера 1 из нержавеющей стали, соединенного с горизонтальным дозатором 2, имеющим пробковый поворотный кран 3. Кран 3 соединен рычагом 10 с приводным механизмом, при помощи которого периодически поворачивается на 90°, попеременно то соединяя приемный бункер с дозатором, то перекрывая отверстие бункера и выпуская объемную порцию жира в пакет, движущийся по конвейеру 4.

Рис 133 Автомат для дозировки мяса АДМ 4: 1 — станина; 2 — спикер для мяса; 3 — подающий шнек; 4 — стол; 5 — дозировочный цилиндр; 8 — питатель мяса; 7 — выталкиватель; 9 — дозатор для жира; 9 — приемный лоток; 10 — диск для подачи банок; 11 —уплотнитель для мяса.

Конвейер 4, состоящий из цепи со штырями для фиксации пакетов, при помощи храпового устройства 5 движется синхронно повороту пробкового крана. Конвейер в зависимости от размера картонной тары для фасовки жира можно устанавливать на различной высоте при помощи регулирующих винтов 6. Дозы жира можно изменять, переставляя палец 7 на диске 8, в результате чего изменяется ход поршня дозатора 2, соединенного со штоком 9.

-вой нержавеющей стали; главный формовочный стол 29 с пятью гнездами и поршнями 31 в них; дисковый нож 28 со скребком 27 и регулятор 7 для изменения массы котлет в пределах до 100 г. Все детали привода размещены внутри корпуса, что обеспечивает компактность машины и необходимое санитарное состояние ее. Привод автомата осуществляется от электродвигателя 1 через червячную пару 3 и далее через цилиндрические шестерни 19, 22 и 25 движение передается на три вертикальных валика — лопастного винта 18, формовочного стола 20 и дискового ножа 24. Автомат работает следующим образом. Готовый мясной (или рыбный) фарш загружают в бункер 35, откуда он лопастным винтом 34 подается к окну в дне загрузочного бункера. Вплотную к окну подходит очередное отверстие формовочного стола (окно поршня) 32, в котором поршень 31 находится в опущенном состоянии. Фарш под давлением, создаваемым лопастным винтом, заполняет весь объем ячейки стола. Поршни 31 имеют в нижней части шарики 30, которые при вращении стола с поршнями скользят не неподвижной направляющей 11, выполненной так, что при дальнейшем вращении стола (после выхода заполненной ячейки из-под бункера) поршень выталкивается вверх до уровня верхней плоскости стола вместе с отформованной котлетой. Котлеты со стола снимаются дисковым ножом 28 с кольцевой заточкой по краю, укрепленным на валике 24, с минимальным зазором между нижней поверхностью дискового ножа и верхней поверхностью фасовочного стола (0,2 мм). Снимаемая котлета сбрасывается с дискового ножа за счет центробежной силы па подставляемый лоток. Поверхность дискового ножа от прилипших кусочков фарша очищается при помощи скребка 27, плотность прилегания которого к диску обеспечивается пружиной 26. Для регулирования объема котлет служит специальный регулятор 7, состоящий из указательного диска 16 с рукояткой 17, укрепленных на валике регулятора 5, имеющем шток 6, упирающийся в рычаг 5 и стержень 4. При поворачивании указательного диска 16 валик 8 передвигает шток 6, а рычаг 5 поднимает стержень 4, в результате чего поднимается шайба 13, па которую опираются поршни, и объем котлеты изменяется. При повороте на одно деление указательного диска масса котлеты изменяется на 10 г, на 0,5 деления — на 5 г. Массу котлеты можно регулировать таким образом в пределах 100 г. При работе с однородным фаршем и установившемся режиме, отклонение массы котлет составляет не более ±5%. Наибольший размер котлет: диаметр 75 мм, высота 22 мм. Машина снабжена приемным бункером 1 из нержавеющей стали, под которым расположен подающий шнек 2, представляющий собой ленточную спираль. Под шнеком находится формующий барабан 3. В сплошном формующем барабане имеется четыре сквозных отверстия, в которых могут двигаться ползуны 4. Барабан вращается в двух направляющих 5, а ось 6 ползунов 4 — в опорных дисках 7.

Рис. 135 Автомат для формовки котлет.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

(II-94)

(II-94) кг/ч, (II-95).

кг/ч, (II-95). м3/ч, (II-96)

м3/ч, (II-96) кг/ч, (II-97)

кг/ч, (II-97) м3/сек, (II-98)

м3/сек, (II-98) кВт, (II-99)

кВт, (II-99) кг/ч.

кг/ч. м/сек.

м/сек. кВт,

кВт, см2.

см2.

кг/ч, (II-100)

кг/ч, (II-100) 5%. чтобы питатель не засаливался, его снабжают электронагревом.

5%. чтобы питатель не засаливался, его снабжают электронагревом.