|

|

Организация гибких производственных систем

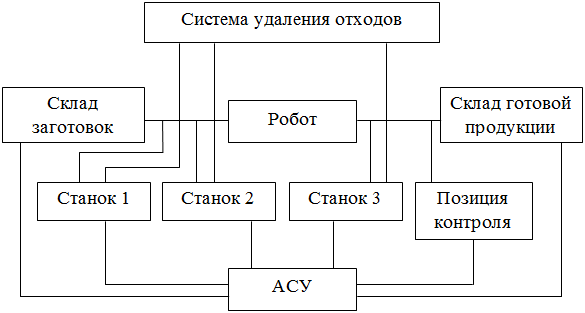

В отличие от поточных и автоматических линий, имеющих узкую специализацию на изготовление определенного вида изделий, создание ГПС направлено на обеспечение выпуск серийных и мелкосерийных изделий дискретными партиям номенклатура и размеры которых могут меняться во времени. При этом использование ГПС должно способствовать сохранению для многономенклатурного производства отличительных особенностей и преимуществ массового производств (непрерывности и ритмичности) и существенному повышению производительности труда и качества выпускаемой продукции при сокращении численности рабочих-операторов. Гибкие производственные системы отличаются от технических систем, состоящих из универсального оборудования и автономно работающих станков с ЧПУ и от производств, оборудованных станками-автоматами и полуавтоматами в линии (АЛ, РЛ и др.) с механической связью. От производств, оснащенных универсальным оборудованием и станками с ЧПУ, ГПС отличаются высокой производительностью оборудования и труда как за счет одновременного выполнения многих операций производственного процесса с одной установки обрабатываемого предмета труда, так и за счет того, что ГПС может работать в автоматическом режиме круглосуточно. От автоматических линий ГПС отличается гибкостью в широком смысле слова, что позволяет обрабатывать в нем широкую номенклатуру изделий и быструю смену объектов производства. Обладая широкой гибкостью, ГПС обеспечивает высокую производительность оборудования, приближающуюся к уровню производительности автоматических линий и линий, скомпонованных из специализированных станков. Основной показатель ГПС - степень гибкости - может быть определен величиной затрачиваемого времени, количеством необходимых дополнительных расходов, при переходе на выпуск изделий определенного наименования, а также широтой номенклатуры выпускаемой продукции. Понятие степень гибкости производственной системы - это неоднозначный, а многокритериальный показатель. В зависимости от конкретной решаемой задачи ГПС выдвигаются различные аспекты гибкости [20]: · машинная гибкость - простота перестройки технологического оборудования для производства заданного множества изделий каждого наименования; · технологическая гибкость - способность системы производить заданное множество деталей каждого наименования разными вариантами технологического процесса; · структурная гибкость - возможность расширения ГПС за счет введения новых дополнительных технологических модулей, а также возможность объединения нескольких систем в единый комплекс; · гибкость по объему выпуска - способность системы экономично изготавливать изделия каждого наименования при разных размерах партий запуска и может быть охарактеризована минимальным размером партии, при котором использование системы остается экономически эффективным; · гибкость по номенклатуре - способность системы к обновлению выпуска продукции, она характеризуется сроками и стоимостью подготовки производства деталей нового наименования. В мелкосерийном производстве в качестве показателя гибкости номенклатуры можно принять максимальный коэффициент обновления продукции, при котором использование системы остается экономически эффективным. Перечисленные виды гибкости тесно связаны между собой и улучшение одного показателя гибкости может вызвать ухудшение другого, что считается нормой. Более того, создание ГПС, обладающих высокой гибкостью по всем перечисленным показателям, является технически невозможны и экономически нецелесообразным. Важное значение для обеспечения гибкости по номенклатуре имеет унификация конструктивных и технологических решений, достигаемая за счет автоматизации процессов конструирования изделий и технологической подготовки производства, а также широкого применения принципов групповой технологии, являющейся технологическим фундаментом современных механообрабатывающих производств. Поскольку каждая ГПС разрабатывается для нужд конкретного предприятия, цеха, участка, она оказывается специализированной не только по своему технологическому назначению, но и по решаемым производственным задачам. В общем виде под гибкой производственной системойпонимается автоматизированное производство, построенное на современных технических средствах (станках с ЧПУ, роботизированных технологических комплексах, гибких производственных модулях, транспортно-накопительных и складских системах и т. д.), способное обеспечивать выпуск широкой номенклатуры продукции, однородной лишь по своим основным конструктивным и технологическим параметрам и способное безынерционно переходить на выпуск новых изделий любого наименования. К числу основных факторов, обеспечивающих функционирование ГПС, относятся: 1. Комплексная автоматизация всех основных и вспомогательных технологических операций. 2. Программная переналадка технологического оборудования. 3. Оперативная (автоматизированная) конструкторско-технологическая и организационно-экономическая подготовка производства. 4. Автоматизация управления производственно-технологическими процессами, осуществляемая в режиме реального времени. 5. Реализация и оптимизация оперативно-производственного планирования, позволяющая получить максимальную загрузку оборудования, минимизировать производственный цикл и обеспечить комплектность деталей и сборочных единиц для сборки. 6. Групповая технология обработки деталей. Реализация названных факторов обеспечивается за счет функциональных элементов ГПС, которые можно разделить на две группы: производственно-технологические функциональные элементы ГАП, составляющие производственно-технологическую часть ГПС, и электронно-вычислительные функциональные элементы ГАП, составляющие информационно-вычислительную и управляющую часть ГПС. Основными элементами производственно-технологической части ГПС являются: гибкий производственный модуль (ГПМ), роботизированный технологический комплекс (РТК) и система обеспечения. Гибкий производственный модуль (ГПМ) - это единица технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик с ЧПУ, автономно функционирующая, автоматически осуществляющая все функции, связанные с изготовлением продукции, имеющая возможность встраиваться в более сложную ГПС. В состав ГПМ входят специальное технологическое оборудование (от одного до трех станков с ЧПУ); контрольно-измерительная аппаратура и установки; промышленные роботы и манипуляторы; средства автоматизации технологического процесса; средства идентификации деталей, заготовок, инструмента и оснастки. Роботизированный технологический комплекс (РТК) - это совокупность единиц технологического оборудования от 3 до 10 станков с ЧПУ, роботов и средств их оснащения. Этот комплекс автономно функционирует и осуществляет многократные циклы. Предназначенные для работы в ГПС роботизированные комплексы должны иметь автоматизированную переналадку и возможность встраиваться в ГПС. В качестве средств оснащения они могут быть устройствами накопления, ориентации, поштучной выдачи объектов производства и т. д. Таким образом, основными характеристиками ГПМ и РТК являются: · способность работать автономно, без участия человека; · автоматически выполнять все основные и вспомогательные операции производственного процесса; · гибкость, удовлетворяющая требованиям единичного и мелкосерийного производств; · простота наладки, устранения отказов основного оборудования и системы управления; · совместимость с оборудованием традиционного и гибкого производства; · большая степень завершенности обработки деталей с одного установа; · высокая экономическая эффективность при правильной эксплуатации. Одним из основных направлений развития гибких производств является интеграция производства – объединение двух или нескольких разнородных производственных автоматизированных систем на базе единой системы управления. При объединении всех производственных функций говорят о полной интеграции, а в случае объединения отдельных функций при сохранении их автономности – о частичной интеграции. В соответствии с этим создаются более сложные виды ГПС: 1. Гибкий производственный комплекс (ГПК). Состоит из нескольких ГПМ (1/3 парка от 6 до 10, а остальные - 11 и более ГПМ) или РТК, объединенных АСУ и автоматизированной транспортно-складской системой (АТСС), автономно функционирующая в течение заданного времени и имеющая возможность встраиваться в систему более высокого уровня автоматизации. 2. Гибкая автоматизированная линия (ГАЛ). Состоит из нескольких ГПМ или РТК, объединенных АСУ, в которой технологическое оборудование располагается в принятой последовательности технологических операций вдоль автоматизированной транспортно-накопительной системы. 3. Гибкий автоматизированный участок (ГАУ). Состоит из нескольких ГПМ, РТК, ГАЛ и отдельных единиц специального технологического оборудования, автоматизированной транспортно-накопительной системы, объединенных АСУ в гибкий участок, в котором предусмотрено изменение последовательности использования технологического оборудования в пределах заданного технологического маршрута. 4. Гибкий автоматизированный цех (ГАЦ). Объединяет ГАУ или ГАП, вспомогательные участки и отдельные ГПМ, ГПК, АТСС и управляется автоматизированной системой. 5. Гибкий автоматизированный завод (ГАЗ). Состоит из ГАЦ заготовительного производства, ГАЦ обрабатывающей и сборочной стадий, автоматизированных складов материалов, заготовок, комплектующих изделий, готовых деталей и изделий, автоматизированной транспортной системы (АТС), объединенных АСУ. Самым высоким уровнем интеграции является гибкий автоматизированный завод, объединяющий гибкие автоматизированные цеха и предназначенный для выпуска готовых изделий регулярно меняющейся номенклатуры. Он не выпускает любую продукцию в любое время, он является узкоспециализированным автоматизированным заводом высокой степени подетальной и узловой специализации, поставляющим свои изделия, узлы и детали на сборочные заводы, которые характеризуются также высокой степенью гибкости. Главным фактором полной интеграции производства является время. Интеграция обеспечивает параллельное и непрерывное выполнение всех работ не только производственного цикла, но и изготовления продукции. Эффективность комплексной гибкой автоматизации и интеграции производства определяется реорганизацией всего технологического цикла с целью сокращения его длительности, повышения производительности, качества и снижения себестоимости продукции. Интеграция производства обеспечивается сложением и координацией усилий всех работников, но успех этих усилий зависит от индивидуальных дарований и талантов каждого. Создание гибких автоматизированных производств (ГАП) целесообразно, в основном, на предприятиях среднесерийного, мелкосерийного и единичного типов производства и требует предварительного экономического обоснования. На современном этапе рациональная структура ГПС невозможна без АСУ, которая выполняет планирование производства – календарное, оперативное; интенсификацию и оптимизацию технологических процессов по техническим и технико-экономическим критериям; совмещение процессов во времени; диагностику отказов и локализацию их действий; планирование методов ремонта и обслуживания оборудования. Для разных ГПС используются различные АСУ, отличающиеся составом функций, структурой комплекса технических и программных средств, организацией структурных связей с другими автоматизированными системами. Современные автоматизированные системы работают в автоматическом режиме с высокой экономичностью. Обучающая программа быстро перестраивается на новые измерения, не допуская ошибок, поскольку отсутствует необходимость в выравнивании детали при измерении. На рисунке 11 приведен пример структуры АСУ гибкого производственного комплекса [3].

Последовательностью операций работы комплекса: 1) взятие заготовки из загрузочного устройства; 2) перемещение каретки робота к станку 1; 3) снятие обработанной детали из патрона станка 1; 4) установка заготовки в патрон станка 1; 5) перемещение робота от станка 1 до станка 3; 6) снятие заготовки из патрона станка 3; 7) установка заготовки в патрон станка 3; 8) перемещение робота от станка 3 к позиции контроля (ПК); 9) взятие заготовки из ПК; 10) установка заготовки в ПК; 11) установка детали на изделие; 12) перемещение каретки робота к загрузочному устройству (ЗУ); 13) перемещение каретки робота к станку 2 от ЗУ; 14) перемещение каретки робота от с танка 2 до станка 3; 15) перемещение каретки робота от станка 3 до изделия (тогда, когда не нужен контроль деталей). Рис. 11. Структура АСУ гибкого производственного комплекса

Гибкое интегрированное производство обеспечивает органичное соединение физического и умственного труда в производственной деятельности. Рабочий становится высококвалифицированным специалистом, в связи с чем предъявляются новые требования к инженерной подготовке специалистов для создания и эксплуатации гибких интегрированных производств. Гибкие автоматизированные производства ведут к созданию машиностроительного завода будущего. Завод будущего – это: · высочайшая производительность машин и труда; · высокая степень гибкости перехода на производство новой продукции и приспособляемости к постоянно меняющейся продукции и растущей многономенклатурности; · кратчайший производственный цикл изготовления изделий; · обеспечение выпуска только продукции высокого качества; · малое энергопотребление, высокий коэффициент использования машин и сырья; · безотходная технология; · высокая надежность работы машин, оборудования и всего завода путем использования самодиагностики; · условия труда, удовлетворяющие всем требования сохранения здоровья человека, ликвидация физического труда и полная компьютеризация умственного труда; · обеспечение сохранности окружающей среды; · мобильность в отношении применения новых достижений науки и техники, новейших технологий и оборудования, самообновление [10]. В современных условиях сфера распространения поточных форм организации производства и соответствующих видов поточных линий ограничена в основном массовым и крупносерийным типами производства, доля которых в общем объеме производства не столь значительна и постоянно уменьшается под воздействием ряда факторов, порождаемых научно-техническим прогрессом. К таким факторам относятся: увеличение многообразия разработки объектов новой продукции; частая сменяемость выпускаемых изделий; возрастание многономенклатурности производства изделий, сборочных единиц, деталей; снижение объема выпуска отдельных изделий при увеличении объема других и т. д. Развитие радиоэлектроники, вычислительной техники и программирования, серийное производство высокопроизводительных многоцелевых станков с ЧПУ, робототехника и использование групповой технологии обусловили создание базы для автоматизации серийного, мелкосерийного и единичного производств, а также для перехода к гибкому автоматизированному производству и к массовому внедрению гибких производственных систем (ГПС). Интеграция производства открывает новые пути автоматизации всех основных, вспомогательных, обслуживающих процессов и в целом процесса управления предприятием.

Вопросы для самоконтроля 1. Приведите характерные черты непоточного производства. 2. Дайте характеристику серийной формы непоточного производства. 3. В чем состоит особенность организации работы предметно-группового участка? 4. Приведите особенности и преимущества поточного производства. 5. Опишите виды поточных линий по разным признакам. 6. Какова последовательность решений по выбору и компоновке поточной линии? 7. Приведите направления и виды автоматизации производственного процесса. 8. Раскройте особенности организации гибких производственных систем. 9. Какие виды сложных ГПС существуют? 10. Каковы черты завода будущего?

Рекомендуемая литература 1. Горюшкин, А.А. Организация производства [Текст] / А.А. Горюшкин, Н.И. Новицкий. – М.: Кнорус, 2010 г. - 352 с. 2. Степанов, В.И. Логистика производства [Текст]: учеб. пособие / В.И. Степанов. – М.: ИНФРА-М, 2013. – 200 с.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|