|

|

Пространственная организация процесса производства

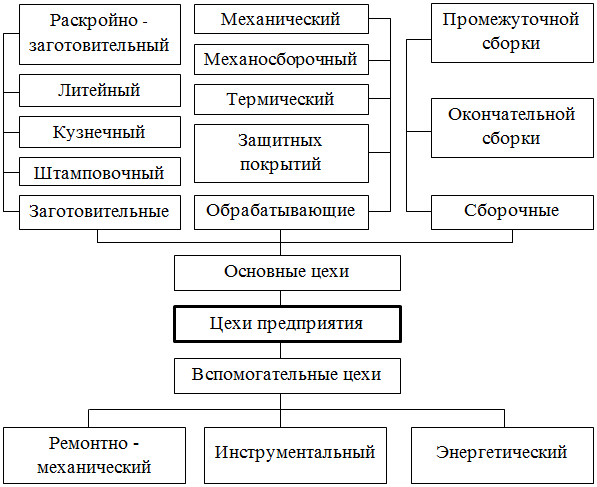

Производственное предприятие является, как правило, весьма сложным по своему составу и разделяется на производственные единицы - цехи. Цехом называется основное производственное подразделение предприятия, выполняющее возложенную на него определенную часть производственного процесса (основного или вспомогательного). Цехи являются вполне самостоятельными и состоят из участков, количество которых зависит от масштабов производства, сложности выполняемых операций, состава оборудования. Часть мелких и средних предприятий может быть построена по бесцеховой структуре. В этом случае предприятие делится непосредственно на производственные участки. Некоторые наиболее крупные предприятия в организационно-административном отношении строятся по корпусной системе на основе объединения под единым руководством ряда цехов и хозяйств. К основным факторам, определяющим структуру производственных подразделений (цехов) предприятия, относятся особенности конструкции выпускаемой продукции; объем выпуска продукции (масштаб производства); трудоемкость выпускаемой продукции; характер и степень специализации - производственный профиль предприятия; способ изготовления продукции - состав и характер применяемых технологических процессов. В зависимости от особенностей конструкции машин некоторые цехи могут быть основными и вспомогательными одновременно. Объем выпуска продукции и трудоемкость ее изготовления влияют на величину цехов, их количество и специализацию — при выпуске предприятием однородной продукции возможна более узкая специализация цехов. Характер применяемой технологии — один из важнейших факторов, определяющих производственную структуру предприятия, например наличие значительного количества деталей, изготовляемых из поковок, требует организации самостоятельного кузнечного цеха, а значительная потребность в оригинальных крепежных деталях — выделения автоматного цеха. Процесс изготовления продукции проходит несколько производственных стадий: 1. Заготовительная стадия, на которой из сырья и материалов, получают необходимые заготовки, приближающиеся по форме и размерам к готовым деталям. 2. Обрабатывающая стадия, на которой материалы и заготовки превращаются в готовые детали, обладающие всеми необходимыми по техническим условиям свойствами (размерами, точностью обработки) и отвечающие физико-химическим требованиям. 3. Сборочная стадия, т.е. сборка деталей в отдельные части изделия (узлы, механизмы) и общая (окончательная) сборка изделия, а также его испытание. К цехам заготовительной стадии, например, относятся литейные цехи (серого и ковкого чугуна, стального и цветного литья), заготовительные, раскройно-заготовительные, кузнечные, прессовые цехи, цехи металлоконструкций. В состав цехов обрабатывающей стадии, например, входят механообрабатывающие, деревообрабатывающие, термические цехи, цехи защитных и декоративных покрытий (гальванические, окрасочные). Цехи сборочной стадии — это цехи узловой и общей сборки, испытательные цехи, цехи окраски готовых изделий, монтажные, регулировочно-настроечные. Указанные цехи относятся к цехам основного производства, в которых непосредственно осуществляется процесс изготовления продукции. Для обеспечения функционирования цехов основного производства на предприятии организуются вспомогательные цехи — цехи вспомогательного производства. Эти цехи обеспечивают процесс изготовления изделий технологическим оснащением, энергией; осуществляют ремонт оборудования и оснастки; изготовляют различные вспомогательные устройства и приспособления; обеспечивают транспортировку материальных ресурсов, заготовок, деталей, узлов, агрегатов и конечной готовой продукции на склад. Существуют еще побочные цехи - это такие, в которых изготавливается продукция из отходов основного и вспомогательного производства либо осуществляется восстановление использованных вспомогательных материалов для нужд производства, например цех производства товаров широкого потребления, цех регенерации формовочной смеси, масел, обтирочных материалов. Подсобные цехи осуществляют подготовку основных материалов для основных цехов, а также изготовляют тару для упаковки продукции. Примерная структура цехов, например, машиностроительного предприятия приведена на рис. 5. Каждый из цехов предприятия имеет свои специфические особенности и технико-экономические характеристики, с которыми можно ознакомиться в учебном пособии В.И. Степанова [21]. Определенное влияние на структуру цехов оказывает уровень их специализации — сосредоточение на предприятии выпуска однородной, однотипной продукции. Специализация может быть направлена на технологическую однородность работ или ограничение номенклатуры выпускаемой продукции. Специализация может быть предметной, технологической и подетальной.

Рис. 5. Структура цехов производственного предприятия машиностроительной отрасли

При технологической специализации в цехах выполняется определенная часть технологического процесса, состоящая из нескольких однотипных операций при весьма широкой номенклатуре обрабатываемых деталей. При этом в цехах устанавливается однотипное оборудование, а иногда даже близкое по габаритам. Примером цехов технологической специализации могут служить литейные, кузнечные, термические, гальванические и др.; среди механообрабатывающих цехов - токарные, фрезерные, шлифовальные и др. В таких цехах, как правило, изготавливается вся номенклатура заготовок или деталей, либо если это сборочный цех, то в нем собираются все изделия, выпускаемые заводом. Технологическая форма специализации цехов имеет свои преимущества и недостатки. При небольшом разнообразии операций и оборудования облегчается техническое руководство и создаются более широкие возможности регулирования загрузки оборудования, организации обмена опытом, применения рациональных технологических методов производства (например, литье под давлением, кокильное и центробежное литье и т. д.). Технологическая форма специализации обеспечивает большую гибкость производства при освоении выпуска новых изделий и расширении изготавливаемой номенклатуры без существенного изменения уже применяемых оборудования и технологических процессов. Однако эта форма специализации имеет и существенные недостатки. Она усложняет и удорожает внутризаводское кооперирование, ограничивает ответственность руководителей подразделений за выполнение только определенной части производственного процесса. При использовании технологической формы специализации в заготовительных и обрабатывающих цехах складываются сложные, удлиненные маршруты движения предметов труда с неоднократным их возвращением в одни и те же цехи. Это нарушает принцип прямоточности, затрудняет согласование работы цехов и приводит к удлинению производственного цикла и, как следствие, к увеличению незавершенного производства. По технологическому принципу преимущественно формируются цехи на предприятиях единичного и мелкосерийного производства, выпускающих разнообразную и неустойчивую номенклатуру изделий. По мере развития специализации производства, а также стандартизации и унификации изделий и их частей технологический принцип формирования цехов, как правило, дополняется предметным, при котором основные цехи создаются по признаку изготовления каждым из них определенного изделия либо его части. Предметная форма специализации цехов характерна для заводов узкой предметной специализации. В цехах полностью изготовляются закрепленные за ними детали или изделия узкой номенклатуры, например одно изделие, несколько однородных изделий или конструктивно-технологически однородных деталей. Для цехов с предметной формой специализации характерны разнообразные оборудование и оснастка, но узкая номенклатура деталей или изделий. Оборудование подбирается в соответствии с технологическим процессом и располагается в зависимости от последовательности выполняемых операций, т. е. используется принцип прямоточности. Такое формирование цехов наиболее характерно для предприятий серийного и массового производства. Предметная форма специализации цехов, также как и технологическая, имеет свои преимущества и недостатки. К первым можно отнести простое согласование работы цехов, так как все операции по изготовлению конкретного изделия (детали) сосредоточены в одном цехе. Все это приводит к устойчивой повторяемости производственного процесса, к повышению ответственности руководителя цеха за выпуск продукции в установленные сроки, требуемого количества и качества, к упрощению оперативно-производственного планирования, к сокращению производственного цикла, к уменьшению числа и разнообразия маршрутов движения предметов труда, к сокращению потерь времени на переналадку оборудования, к уменьшению межоперационного времени и ликвидации межцехового пролеживания, к созданию условий, благоприятных для внедрения поточных методов производства, комплексной механизации и автоматизации производственных процессов. Опыт работы предприятий показывает, что при предметной форме специализации цехов, указанные выше преимущества приводят к повышению производительности труда рабочих и ритмичности производства, к снижению себестоимости продукции, росту прибыли и рентабельности и к улучшению других технико-экономических показателей. Однако эта форма специализации имеет и некоторые весьма существенные недостатки. Научно-технический прогресс вызывает расширение номенклатуры выпускаемой продукции и увеличение разнообразия применяемого оборудования, а при узкой предметной специализации цехи оказываются не в состоянии выпускать требуемую номенклатуру изделий без дорогостоящей их реконструкции. Создание цехов, специализированных на выпуске ограниченной номенклатуры предметов труда, целесообразно лишь при больших объемах их выпуска. Только в этом случае загрузка оборудования будет достаточно полной, а переналадка оборудования, связанная с переходом на выпуск другого объекта, не будет вызывать больших потерь времени. В цехах создается возможность осуществлять замкнутый (законченный) цикл производства продукции. Такие цехи получили название предметно-замкнутые. В них иногда совмещаются заготовительная и обрабатывающая или обрабатывающая и сборочная стадии (например, механосборочный цех). Технологическая и предметная формы специализации в чистом виде используются довольно редко. Чаще всего на многих предприятиях применяют смешанную (предметно-технологическую) специализацию, при которой заготовительные цехи строятся по технологической форме, а обрабатывающие и сборочные цехи объединяются в предметно-замкнутые цехи или участки.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|