|

|

Приготовление фарша при выработке колбас. Измельчение мяса. Изменения в мясной эмульсии при приготовлении фарша.Важна последовательность компонентов: вначале вносится говядина и нежирная свинина, вода, лед, крахмал, СОЯ, специи по рецептуре, в посл.очередь жир, жирная свинина. Приг-ие мясной эмульсии закл-ся в мех-м измельч-ии сырья, сопровожд-ся формиров-м стабильной водно-белковой матрицы с опред-м и свойствами. При гомогенизации происх-т разрушение структуры ткани, разволокнение структ-х элементов, экстракция белка, их гидратация и растворение диспергирования жира, связывания воды, образование матрицы и нагрев. Цель перемешивания – равномерное распределение хорошо связанных друг с другом составных частей фарша в соответствии с рецептурой данного вида колбасы. Продолж-ть перемешивания 8-11 мин. 10-15 °С. Измельч-е и образ-ие эмульсии прот-т в 3 фазы 2-3 минуты. 1 фаза – разруш-ся мышечные волокна, сод-ие вытекает, идет экстракция белка в водную фазу. 2 фаза – мыш.белки набухают, связ-т воду, идет вторичная структура образования белка между собой, увел-ся ВСС. 3 фаза – происх-т частичное диспергирование жир.шариков, связываются с каркасом. Шприцевание– наполнение колбасн.оболочек. предназначена для придания формы. Проводят с пом-ю шнеков с цевкой. Степень наполнения оболочек для эмульгир-х колбас происх-т с меньшей плотностью, доля копченых с большей плотностью. Диаметр цевки зависит от сорта колбас. В процессе шприцевания происх-т регуляция скорости давления. После шприцевания и вязки кишечные белковые оболочки прокалывают для удаления воздуха. Осадка – это процесс выдержки батонов в подвешенном состоянии. При темп 2-8, влажность возд. 80-85% с целью восстановления связей между частями эмульсии и заверш-я цветообраз-ия, подсушивания оболочки. Осадка: кратковременная для вареных колбас - (2 – 4 часа), полукопченных-4-6ч, и длительную (24 – 48 часов для варёно – копчёных, 5 – 7 суток для сырокопчёных колбас). Выдержка батонов 15-25 в теч.20-60 мин.перед обжаркой. При выработке сырокопченных колбас Твердая фаза предст-на гидратированными белковыми мицеллами, жир.частицами, остатками разрушенных мышечных волокон кл, обрывками соед-й тк. Жидкая фаза предст-на водными ре растворам и низкомолек-ми орг и неорг в-ми. В процессе осадки происх-т обезвоживание продукта, что способствует рузрушению стр-ры. При осадке в формир-и каркаса участв-т та часть белков,кот-я выходит из разрушенных кл в водную фазу. Тепловая обработка: Обжарка. Во время обжарки поверхность колбасных изделий поддается обработке дымовоздушной смесью с температурой 70-110°С. В зависимости от диаметра батонов продолжительность обжарки составляет от 30 мин до 2,5 ч. Во время обжарки фарш внутри батонов прогревается до температуры 35°С. Натуральная кишечная оболочка уплотняется и становится непроницаемой для микроорганизмов. Одновременно фарш поглощает компоненты дыма, которые придают колбасным изделиям специфический вкус и аромат. Прогревание фарша ускоряет реакции распада нитрита, в результате чего цвет становится розово-коричневым. Варка.Варка изделий осуществляется в воде или паровоздушной смеси. Во время прогревания мяса до температуры 71±1°С практически все белки денатурируют и коагулируют. При этом получается вторичная структура колбасного фарша. Вследствие коагуляции белков гибнет вегетативная форма микрофлоры. Предшественники вкуса и аромата, которые образовались в мясе во время соления, при варке придают колбасным изделиям специфические ароматические и вкусовые свойства. Варят колбасы при температуре 80±5°С до достижения в центре батона температуры 70°С. Изделия из соленого мяса варят при температуре 80-85 °С. После варки вареные колбасы охлаждают под душем на протяжении 10-15 мин, а потом в камерах до температуры в середине батона 8°С. Охлаждение полукопченых и варено-копченых колбас проводят в естественных условиях на воздухе при температуре не выше 20°С в течение 2-7 ч. Сушка. Значительное количество копченых продуктов сушится с целью удаления лишней влаги. Во время продолжительного сушения сырокопченых и сыровяленых колбас температура поддерживается от 6 до 12°С, а относительная влажность - от 85 до 75% в конце процесса. Продолжительность сушения 20-30 сут. На первой стадии сушения в фарше происходят сложные биохимические процессы и ферментативное разрушение первичной структуры фарша. Во время второй стадии направленность биохимических процессов незначительно изменяется, происходит образование вторичной структуры, накопление ароматических и вкусовых веществ. С целью ускорения ферментативных процессов при приготовлении к фаршу прибавляют бактериальные культуры (смесь молочнокислых бак терий) - закваски. Выход вареных колбас составляет 102-120% к массе основного сырья, полукопченых колбас - 75-84, варсно-копченых колбас - 60-70, сырокопченых и сыровяленых - 55-60%. Мясные эмульсии представляют собой систему, состоящую из тонкоизмельченного мяса, воды и жира, причем вода и жир диспергированы, находятся в коллоидном состоянии, а белок и вода образуют пространственный каркас (матрицу), удерживающий жир. Эмульсия — стабильная система «жир — белок — вода». Получение эмульсий рассматривают как наложение трех процессов: диспергирования жидкости, коалесценции и адсорбционного процесса образования защитных слоев, причем считается, что последний процесс главным образом и определяет свойства конечных эмульсий.

46 Коптильные жидкости. Получение дыма и его роль в формировании вкуса и запаха. Сущность бездымного копчения состоит в том, что обработку изделий в коптильной камере заменяют либо введением коптильного препарата непосредственно в продукт (в фарш при его составлении, вместе с рассолом), либо нанесением его на поверхность продукта (погружением в коптильную жидкость, разбрызгиванием, обмазыванием). Основой для изготовления коптильных препаратов (жидкостей) служат конденсаты, получаемые улавливанием компонентов дыма водой. Такого рода ра-ры подвергают различным видам обработки, получая коптильные препараты, которые могут значительно отличаться по химическому составу.

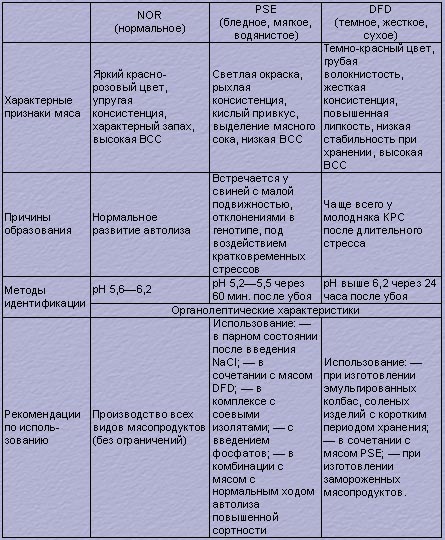

Преимущества использования коптильных препаратов: · отсутствие в коптильных препаратах канцерогенных ПАУ; · исключение необходимости в оборудовании для получения дыма; · повышение экологической безопасности производства (отсутствие выбросов дыма в атмосферу); · возможность более точной дозировки и состава коптильных в-в. Вместе с этим бездымное копчение имеет ряд недостатков: · неадекватность состава и соотношения коптильных в-в в коптильных препаратах и коптильном дыме; · высокая трудоемкость поверхностной обработки продуктов коптильными препаратами; · отсутствие полной имитации запаха, вкуса и цвета у продуктов по сравнению с традиционным копчением. · 47 На характер и глубину изменений в мясе при охлаждении влияют вид и качество сырья, а также режимы холодильной обработки. В зависимости от величины туш, температуры, относительной влажности, циркуляции воздуха и времени процесса охлаждения, потери массы мяса составляют от 0,7 до 2,6%. Охлаждают мясные полутуши в воздушной среде различными способами: шоковое охлаждение; Различают по стадиям охлаждения: одностадийное; Одностадийный метод охлаждения парного мяса (быстрое охлаждение) Одностадийное охлаждение свиных, говяжьих полутуш осуществляется в холодильных камерах при температуре воздуха 0 - -3°С, скоростях движения воздуха 0,5 - 2 м/c, относительной влажности 85 - 90%, в течение 24 - 36ч. Норма усушки для одностадийного охлаждения составляет 1,4 - 2 % от массы парного мяса. Парное мясо загружают в камеру, предварительно охлажденную до необходимой температуры 0°С. Однако, после загрузки камеры парным мясом температура в камере повышается вследствие больших тепловых потоков. Поэтому увеличивается время процесса охлаждения и повышаются весовые потери. Преимущество этого метода в том, что из-за большого времени охлаждения предупреждается сокращение мышц мяса при охлаждении. Недостатки метода – значительные потери в весе (при больших объемах), требуются дополнительные площади для размещения камер охлаждения. Двухстадийный метод охлаждения парного мяса (шоковое охлаждение) После убоя туши проходят через камеру охлаждения на подвесном конвейере, подвергаются воздействию воздушного потока при низких температурах, определяемых холодильной технологией. При постоянной производительности линии убоя тепловая нагрузка на холодильное оборудование остается постоянной по времени. За счет этого в камере поддерживается постоянная температура воздуха, быстро снижается температура на поверхности продукта, замедляются биологические процессы в мясе, значительно уменьшаются весовые потери по сравнению с быстрым охлаждением. Охлаждение свиных полутуш на первом этапе осуществляется в холодильных камерах при температуре воздуха -6 - -12°С, скоростях движения воздуха 2 - 3 м/c, относительной влажности 85 - 90%, в течение 2ч. Охлаждение говяжьих полутуш на первом этапе осуществляется в холодильных камерах при температуре воздуха -3 - -5°С, скоростях движения воздуха 1 - 2 м/c, относительной влажности 85 - 90%, в течение 3 - 5ч. Последующее охлаждение производится в холодильных помещениях с температурой 0 - +2°С, скоростях движения воздуха 0,1 - 0,3 м/c, относительной влажности 90 - 95%, в течение 12 - 24ч. Норма усушки для двухстадийного метода охлаждения составляет 1,1 - 1,6 % от массы парного мяса. Охлажденное мясо по этому методу имеет большие сроки хранения, обладает хорошим товарным видом, обладает высокой стойкостью при хранении. Следует помнить, что при одностадийном методе охлаждения мяса в полутушах время процесса достаточно велико, поверхность туш покрывается сплошной толстой корочкой подсыхания, которая под действием влажного воздуха может набухать, что снижает устойчивость мяса. При двухстадийном методе охлаждения мяса в полутушах время процесса значительно меньше, на поверхности туши образуется проницаемая и прозрачная корочка подсыхания, что обеспечивает поглощение кислорода и способствует стабилизации красного цвета и хорошему товарному виду в течение длительного времени. ЗАМОРАЖИВАНИЕ МЯСА В ПОЛУТУШАХ Замораживание мяса предотвращает развитие микробиологических процессов и резко снижает скорость ферментативных и физико-химических реакций, обеспечивает длительное низкотемпературное хранение. Замороженное мясо в соответствии с НТД охлаждают до температуры в толще мышц не выше -8°С. При замораживании из мясного сока (после перехода интервала температур -0,6…+1,2°С) начинается вымораживание воды. Количество и величина образующихся при замерзании жидкости кристаллов льда, равномерность распределения его между клетками и межклеточным веществом, а также по толщине продукта зависят от скорости замораживания. При медленном замораживании (при Ткам= -10 - -20°С) и относительно небольшой скорости теплоотвода, изменяется первоначальное соотношение объемов межклеточного и внутриклеточного пространства в результате диффузии влаги и фазового перехода воды: в межклеточном веществе образуются крупные кристаллы, а в клетках, которые обезвоживаются, кристаллов нет. От размеров образующихся кристаллов льда зависит степень сохранения целостности структуры тканей, так как крупные кристаллы льда могут разрывать мышечные волокна. При быстром замораживании мяса (при Ткам= -30 - -35°С) кристаллы льда образуются не только в межклеточном пространстве, но и непосредственно в клетках. Быстрое замораживание предотвращает диффузионное перераспределение влаги и растворенных веществ, что способствует образованию мелких , равномерно распределенных кристаллов. В этом случае характер распределения вымороженной воды мало отличается от характера распределения ее в свежем мясе и почти не вызывает гистологических изменений в мышечной ткани. Мясо быстрого замораживания имеет розовый оттенок, после оттаивания меньше отличается по вкусовым и питательным свойствам от охлажденного. В таком мясе белки денатурируют в меньшей степени, потери мясного сока при размораживании уменьшаются вследствие сохранения способности белков к набуханию. Свойства мяса после его хранения существенным образом зависят от глубины автолитических изменений тканей к моменту полного замораживания. В мясе, замороженном в парном состоянии однофазным способом, активность ферментов сохраняется достаточно хорошо. Процесс созревания его после размораживания во многом аналогичен созреванию не мороженого мяса и приводит к повышению нежности и накоплению продуктов, придающих хороший вкус и аромат. Двухфазное замораживание мяса, замороженного к моменту разрешения посметрного окоченения, по вкусовым свойствам не отличается от мяса, замороженного в парном состоянии. Однако во время размораживания и последующей обработке такое мясо теряет много мясного сока вследствие нарушения в процессе автолиза многих микроструктур и целостности мембран. Созревание такого мяса после размораживания не всегда приводит к достаточному улучшению нежности, что объясняется потерей активности ферментов. Мясо в полутушах замораживают на подвесных путях специальных камер однофазным или двухфазным способом. При однофазном способе мясо в полутушах замораживается без предварительного охлаждения. Технологические требования, предъявляемые к процессу замораживания мяса, предусматривают быстрое его протекание и завершение до наступления послеубойного окоченения. Требования к процессу однофазного замораживания парного мяса: 1. Ткам= -30 - -35°С; При двухфазном способе мясо в полутушах замораживается после предварительного охлаждения до температуры в бедре 0 - +4°С. Достоинством однофазного способа является сокращение продолжительности замораживания мяса, более эффективное использование производственных площадей. Потери массы при однофазном замораживании в зависимости от категории упитанности – 1,6 – 2,1%, при двухфазном замораживании они увеличиваются до 2,0 – 2,6%. · 48. В настоящее время вопрос направленного использования сырья с учетом хода автолиза приобретает особое значение, т.к. существенно возросла доля животных, поступающих на переработку с промышленных комплексов, у которых после убоя в мышечной ткани обнаруживаются значительные отклонения от обычного в развитии автолитических процессов. · В соответствии с этим различают мясо с высоким конечным рН (DFD) и экссудативное мясо (PSE) с низкими значениями рН. (Рис. 24). · · Рис 24. · Мясо с признаками DFD (темное, жесткое, сухое) имеет через 24 часа после убоя уровень рН выше 6,3, темную окраску, грубую структуру волокон, обладает высокой водосвязывающей способностью, повышенной липкостью, и обычно характерно для молодых животных крупного рогатого скота, подвергавшихся различным видам длительного стресса до убоя. Вследствие прижизненного распада гликогена, количество образовавшейся после убоя молочной кислоты в мясе таких животных невелико и миофибриллярные белки в мясе DFD имеют хорошую растворимость. · Высокие значения рН ограничивают продолжительность его хранения, в связи с чем мясо DFD является непригодным для выработки сырокопченых изделий. Однако, благодаря высокой водосвязывающей способности, его целесообразно использовать при производстве эмульгированных (вареных) колбас, соленых изделий, быстрозамороженных полуфабрикатов. · Экссудативное мясо PSE (бледное, мягкое, водянистое) характеризуется светлой окраской, мягкой рыхлой консистенцией, выделением мясного сока вследствие пониженной водосвязывающей способности, кислым привкусом. · Признаки PSE чаще всего имеет свинина, полученная от убоя животных с интенсивным откормом и ограничейной подвижностью при содержании. Появление признаков PSE может быть обусловлено также генетическими последствиями, воздействием кратковременных стрессов, чрезмерной возбудимостью животных. · Наиболее часто мясо с признаками PSE получают в летний период времени. В первую очередь экссудативности подвержены наиболее ценные части туши: длиннейшая мышца и окорока. После убоя таких животных в мышечной ткани происходит интенсивный распад гликогена, посмертное окоченение наступает быстрее. В течение 60 минут величина рН мяса понижается до 5,2-5,5, однако так как температура сырья в этот период сохраняется на высоком уровне, происходит конформация саркоплазматических белков и их взаимодействие с белками миофибрилл. В результате происходящих изменений состояния и свойств мышечных белков резко снижается величина водосвязывающей способности сырья. · · Мясо с признаками PSE из-за низких рН (5,0-5,5) и водосвязывающей способности является непригодным для производства эмульгированных (вареных) колбас, вареных и сырокопченых окороков, т. к. при этом ухудшаются органолептические характеристики готовых изделий (светлая окраска, кисловатый привкус, жесткая консистенция, пониженная сочность), снижается выход. · Однако, в сочетании с мясом хорошего качества либо с соевым изолятом оно пригодно для переработки в эмульгированные и сырокопченые колбасы, рубленые и панированные полуфабрикаты и другие виды мясных изделий. · Контроль за качеством получаемого при первичной переработке скота сырья осуществляют путем определения величины рН мяса через 1-2 часа после убоя. · При этом в ряде стран дополнительную сортировку сырья на категории ведут именно с учетом уровня рН: · I - 5,0-5,5; II - 5,6-6,2; Ш - 6,3 и выше. · Для предотвращения появления PSE можно рекомендовать непосредственное применение парного мяса (с минимальной выдержкой сырья после убоя) после его разделки, обвалки и посола. Введение хлорида натрия в парное мясо ингибирует развитие гликогенолиза и этим исключает основную причину образования экссудативности. · В случае наличия мяса с признаками DFD и PSE следует воспользоваться следующими технологическими приемами, существенно улучшающими свойства сырья: · - при приготовлении мясных эмульсий комбинируйте мясо DFD и PSE; · - применяйте мясо с признаками PSE в совокупности с соевыми изолятами; · - используйте мясо PSE совместно с фосфатами. · 49 Технологические схемы переработки птицы различаются в зависимости от вида птицы – сухопутной и водоплавающей. · Схема технологического процесса обработки сухопутной птицы (кур, цыплят, индеек, индюшат и цесарок) следующая: · прием и навешивание птицы на конвейер → оглушение → убой и обескровливание→удаление с тушек крупных перьев → шпарка → удаление оперения→ полупотрошение или потрошение → охлаждение → сортировка, формовка→ маркировка →упаковка → передача на холодильное хранение. · Схема технологического процесса обработки водоплавающей птицы (уток, утят, гусей, гусят) включает операции воскования и удаления воскомассы. · Птицу на убой можно подавать из отделения приемки или из откормочного цеха. Из откормочного цеха подают в том случае, если время передержки птицы превышает 10 часов. Оптимальное время передержки составляет 4-5 часов для получения полностью потрошеных тушек и 10-12 часов полупотрошеных. В случае переработки птицы без выдержки наблюдаются плохое обескровливание и затруднение удаления оперения. На убой птицу подают по счету. Из транспортных клеток птицу навешивают в пазы навесок конвейера, который подает птицу к месту оглушения. · Оглушение птицы проводят электрическим током. Оглушение необходимо для обездвиживания и улучшения проведения технологических операций, а также для снижения чувствительности птицы. При правильно выполненном электрооглушении сохраняется сердцебиение, в противном случае обесковливание затрудняется и на коже тушки появляются синие и красные пятна. · Птицу оглушают током повышенной частоты 2000 Гц, напряжением 350-800 В. Продолжительность оглушения зависит от длины аппарата оглушения и скорости движения конвейера, но не более 30 секунд. · Различают наружный и внутренний способы убоя. · При наружном одностороннем убое перерезают ножом кожу, яремную вену, сонную и лицевую артерии. При наружном двустороннем способе перерезают вены и артерии с двух сторон. · При внутреннем способе убоя предполагается перерез ножницами кровеносных сосудов в полости рта. · Наружный способ убоя позволяет механизировать и автоматизировать процесс убоя, а также полнее и быстрее обескровливать тушки. Недостаток этого способа является то, что при убое разрезается кожа, и при обработке в бильных машинах у тушек иногда отрывается голова. · Обескровливают птицу над специальным лотком для сбора крови в течение 90-120 секунд сухопутную и 150-180 секунд водоплавающую. Накопленная кровь из лотка насосом или при помощи передувочного бака передается в цех технической продукции. · · Удаление оперения происходит в два этапа: шпарка и механическая съемка пера. · Крупное перо можно удалять в машинах работающих по принципу зажима без предварительной шпарки. Во всех остальных случаях операцию удаления оперения начинают со шпарки. · Шпарка необходима для ослабления удерживаемости оперения в коже тушек птицы. Шпарка выполняется водой или паровоздушной смесью при соблюдении следующих режимов: · сухопутной птицы · - взрослой температура воды 52-55 оС в течение 2 минут; · - молодой температура воды 51-54 оС 2 минуты; · водоплавающей птицы · - уток температура воды 63-66 оС 2 минуты; · - гусей 70-72 оС 2 минуты. · При использовании паровоздушной смеси температура повышается на 10 оС. · После шпарки птицу подают на механическую съемку пера, которая может производиться на бильно-очистных машинах, дисковых автоматах или центрифугах. Центрифуги – это машины периодического действия и при их использовании необходимо птицу снимать с конвейера, а после обработки вновь навешивать. Как правило, в таких машинах затруднено удаление пера в области крыльев шеи и голов, поэтому при эксплуатации центрифуг шпарку выполняют в два приема. Вначале на конвейере устанавливают машины для шпарки всей тушки, а затем ванны для подшпарки указанных частей. · Подшпарка сухопутной птицы осуществляется при температуре 58-66 оС, водоплавающей при температуре 72 оС в течение 30-50 секунд. · В некоторых случаях используют жесткие режимы шпарки водой с температурой 60-63 оС. Такие режимы могут быть использованы при следующих условиях: · - в случае реализации птицы через сеть общественного питания сразу после окончания цикла; · - при передаче птицы на выработку консервов; · - при замораживании птицы интенсивными способами. · Операция шпарки способствует ухудшению санитарного состояния тушек, так как режимы шпарки не исключают роста общей микробной обсемененности. Микробное обсеменение тушек может быть и перекрестное за счет увеличения общего количества микроорганизмов в воде для шпарки. Для снижения микробной обсемененности поверхности тушек необходимо использовать приемы барьерных технологий, например: периодически обрабатывать воду уксусной кислотой из расчета 40 мл на 1 литр каждый час работы. · Количество дефектов, получаемых при удалении оперения (оставшиеся пеньки, перо, порывы кожи) зависят от конструкции аппаратов. Использование дисковых автоматов позволяет свести появление дефектов к минимуму. · При обработке взрослой сухопутной птицы нитевидное перо можно удалять опалкой. · При обработке водоплавающей птицы для удаления пуха и пеньков используют воскование. Воскование проводят при погружении тушек в воскомассу в два приема. Вначале тушку погружают в ванну с температурой воскомассы 80-85 оС. На тушке формируется слой массы, назначение которого предотвратить кожу от ожога. При транспортировки тушек от первой ванны во вторую слой отвердевает. Далее тушка погружается во вторую ванну с температурой воскомассы 70-75 оС, в это время формируется слой достаточной толщины. · · Обработанные воскомассой тушки охлаждаются в ванне водой с температурой 0-4 оС или 12-20 оС в течение 90-120 с. · При последующей обработке тушек на бильно-очистных маншинах вместе с воскомассой удаляются пеньки и пух. После использования воскомассу регенерируют и применяют повторно. · Полупотрошение или потрошение может выполняться на машинах или вручную. · При полупотрошении из тушки извлекается кишечник с клоакой. При потрошении сначала отрезаются ноги по заплюсневый сустав, затем извлекается кишечник с клоакой, сердце и печень, железистый желудок, отделяют зоб, трахею, пищевод, шею и голову. · Допускается при тушке оставлять легкие и почки. Шкура от шеи остается при тушке и при формовке заправляется внутрь. · Из сердца, печени, желудка, голов, шей получают наборы субпродуктов, которые разбираются по комплектам. · При обработке тушек упитанной птицы отделяют жир от кишечника и направляют на вытопку пищевого жира. · Кишечник, зоб, пищевод, трахея используется как техническое сырье на производство кормов. · После потрошения или полупотрошения тушки поступают на мойку и охлаждение. При наличии ванн охлаждения на линии переработки операции мойка и охлаждение могут быть совмещены. · Охлаждение выполняют в два приема: вначале в ванне с водопроводной водой температурой 10-12 оС, затем в ванне с ледяной водой. Общая продолжительность охлаждения может быть до 2-х часов. · Сортировку птицы осуществляют по категории упитанности и качеству обработки (ГОСТ 21784-76 «Мясо птицы. ТУ», ГОСТ 25391-82 «Мясо цыплят-бройлеров. ТУ»). · К первой категории относят тушки с хорошо развитыми мышцами, и наличием подкожного жира на спинной, грудореберной частях, ногах и выделяющимся килем. Допускаются единичные пеньки и легкие ссадины, не более двух разрывов кожи длиной до 1 см (только не на груди), незначительное слущивание эпидермиса кожи. · Ко второй категории относят тушки с удовлетворительно развитыми мышцами. Отложения жира могут отсутствовать, киль грудной кости может выделяться. Допускается незначительное количество пеньков и ссадин, не более трех разрывов кожи длиной до 2 см каждый. · Тушки птицы, соответствующие по упитанности требованиям 1 категории, а по качеству обработки II категории относят ко II категории. Тушки птицы не удовлетворющие по упитанности требованиям II категории относят к тощим. Нестандартную по качеству обработки птицу разделывают на полуфабрикаты или отправляют в цех глубокой переработки на производство колбас, мяса механической обвалки, консервов. · Каждая тушка при сортировке обязательно осматривается ветеринарным врачом, кроме того, ветэксперт есть на участке потрошения. · Маркируют птицу электроклеймом, которое ставится арабской цифрой – для кур, цыплят и утят на одной ноге, для остальных на двух. Маркировка может быть нанесена бумажной этикеткой розовой – для 1 категории, зеленой – для II категории. · Условные обозначения тушек птицы следующие: по виду и возрасту: цыплята –Ц, цыплята-бройлеры - ЦБ, куры –К, утята – УТ, утки-У, гусята –ГМ, гуси –Г, индюшата – ИМ, индейки –И; по способу обработки: полупотрошеные –Е, потрошеные –ЕЕ, потрошеные с комплектом потрохов и шеей –Р. · Перед упаковкой птицу формуют. Для полупотрошеной птицы крылья прижимают к бокам, ноги сжимают к заплюсневым суставам и прижимают к груди, а голову подвертывают к крылу, укладывают в ящик спинками вверх. При наличии упаковочных автоматов тушки вкладывают в термоусадочные пакеты с последующим вакуумированием. · 50 Технологическая схема переработки водоплавающей птицы: · 51 Рыба поступает на предприятия общественного питания свежей (живой, свежее уснувшей, охлажденной, мороженой), а также соленой. · Живая рыба ценится особенно высоко. В живом виде поступают зеркальный карп, щука, сом, сазан, карась, угри. · В местах вылова иногда используют свежее уснувшую рыбу, но она плохо хранится и ее следует немедленно перерабатывать. · Охлажденная рыба имеет температуру в толще тушки у позвоночника от -1 до 5 с. Она поступает в бочках или деревянных ящиках. По виду разделки рыба может быть неразделанной; с удаленными жабрами и частично внутренностями; потрошеной с головой и потрошеной без головы. · Мороженая рыба имеет температуру в толще тушки не выше -6 + - ОС. · Рыба мороженая бывает тех же видов разделки, что и охлажденная, и, кроме того, потрошеной без головы с удаленным хвостовым плавником и разрезанной на куски массой не менее 0,5 кг. · По размеру поступающую на предприятия общественного питания рыбу подразделяют на мелкую (до 200 г), среднюю (1-1,5 кг) и крупную (свыше 1,5 кг). Рыба разных размерных категорий отличается выходом съедобной части, количеством отходов, временем тепловой обработки. · По характеру кожного покрова различают рыбу с чешуей (чешуйчатые), без чешуи и с костными пластинками (жучками) на поверхности. К чешуйчатым рыбам относятся судак, лещ, сазан, серебристый хек и др. К рыбам без чешуи налим, угорь, сом; к этой же группе относят навагу, так как она имеет очень мелкую чешую. Жучками покрыты рыбы осетровых пород. · По анатомическому строению рыбу делят на три группы: с костным, костно-хрящевым и хрящевым скелетом. К первой группе относятся чешуйчатые и бесчешуйчатые рыбы, ко второй - рыба осетровых пород, к третей - угри и миноги. · Кроме этого, рыбы делятся на семейства. Наибольшее промысловое значение имеют рыбы 20 семейств (тресковые, лососевые, карповые, сельдевые, корюшковые, осетровые и др.). · Они отличаются друг от друга рядом признаков: формой тела, количеством плавников и их расположением, наличием и окраской боковой линии, содержанием жира и его расположением в тушке и т.д. · Рыба каждого семейства отличается содержанием белков, экстрактивных веществ, вкусом и ароматом, приготовленных из них блюд. Кулинарное использование рыбы, способ обработки ее определяются технологическими свойствами сырья: составом и содержанием пищевых веществ, особенностями строения ткани, размером, термическим состоянием и др. · Основную часть тела рыб составляют две спинные и две брюшные мышцы. Между отдельными мышцами также расположены прослойки соединительной ткани продольные септы. · Белки, находящиеся в мышечных волокнах (белки саркоплазмы и миофибрилл), называются мышечными, а образующие соединительную ткань (эндомизий, перемизий, септы поперечные и продольные) – соеденительнотканными. · Количество полноценных мышечных белков в рыбе колеблется от 9% (в наваге) до 14,4% (в кете). Большинство их относится к альбуминам и глобулинам. Соединительная ткань состоит практически из одного коллагена - неполноценного белка, образованного полипептидными цепочками трех аминокислот (глицина, пролина и оксипролина). Содержание коллагена в рыбах колеблется от 1,6% (осетр) до 5,1% (лосось). в мышцах, которые при жизни выполняют большую работу, соединительная ткань более плотная. · Жир в тушке рыбы распределяется неравномерно. У большинства рыб жира больше содержится в ,частях тушки, прилегающих к голове. У осетровых рыб он образует прослойки в спинной части между миокомами. · 52 Способы замораживания рыбных продуктов · · Способы замораживания подразделяются в соответствии с источником получения холода, видом охлаждающей среды, характером теплообмена между продуктом и хладагентом. · По источнику получения холода способы замораживания подразделяются на замораживание естественным и искусственным холодом. · Замораживание естественным холодом пищевого сырья и продуктов применяется в зимний период в районах с суровым климатом. · По виду охлаждающей среды способы замораживания подразделяются на замораживание воздушное, в контакте с металлическими поверхностями, жидкостное, льдосолевое, в кипящих хладагентах.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|