|

|

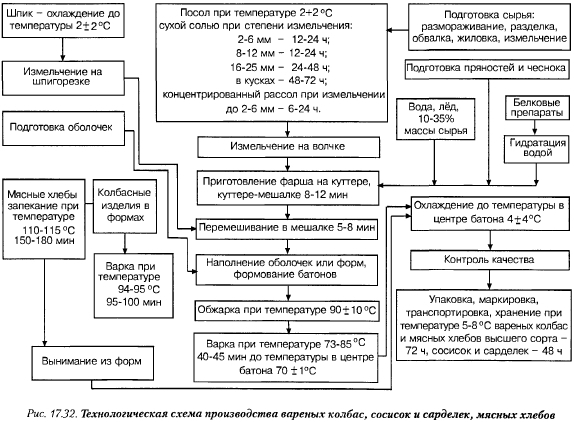

Особенности технологии вареных колбасВареная колбаса — это колбаса, которую подвергают обжарке с последующей варкой. Вареные колбасы имеют нежную консистенцию, высокую сочность, специфический вкус и аромат. Вырабатывают такой ассортимент вареных колбасных изделий: - высший сорт — докторская, диабетическая, любительская, молочная, столичная и др.; - первый сорт — московская, восточная, шахтерская, отдельная, свиная и др.; - второй сорт — чайная и прочие. В качестве основного сырья используют говяжье, свиное, баранье жилованное мясо, шпик и субпродукты первой и второй категорий. По термическому состоянию мясо может быть в парном, остывшем, охлажденном и размороженном состоянии. Высшие сорта колбас изготовляют только из высокосортного сырья. Они содержат преимущественно говядину высшего сорта и первого сорта, свинину жирную и полужирную. При изготовлении вареных колбас вносят различные добавки животного и растительного происхождения, которые способствуют повышению их вкусовых и питательных свойств. В зависимости от состава сырья содержание влаги в вареных колбасах составляет 55-75 %, соли — 2-2,5 %. Выход готовых колбас 100-120 % к массе основного сырья. Производство вареных колбас заключается в выполнении технологических операций по схеме, которая показана на рис. 17.32.

6.38 Технология производства сырокопченых и сыровяленых колбас. Сырокопченые колбасы – изделия, приготовленные из мясного фарша, соли, пряностей, в оболочке подвергнутой созреванию 8 – 10 суток, холодному копчению при 18 - 250С и сушке до 1,5 месяцев при температуре 12 – 150С. Эти колбасы наиболее стойки при хранении. Наряду с копчеными, вырабатывают сушеные (или вяленые) колбасы, которые не подвергают копчению. При производстве сырокопченых колбас большое внимание уделяется кач-ву сырья, тщательной жиловке мяса, поскольку колбасы не подвергаются тепловой обработке. Обращается внимание на возраст животного, тщательность охлаждения, соотношение говядины и свинины, особенно свиного жира, так как излишнее его кол-во оказывает неблагоприятное влияние на связывающую способность фарша. Лучшим сырьем являются задние и лопаточные части без жировых отложений, особенно от туш бугаев, яков (сарлыков). Свинина с некастрированных самцов (хряков) для выработки этих колбас не допускается. Технологический процесс. Посол сырья. Говяжье, свиное и баранье мясо солят в кусках массой по 400-600 г. добавляя на каждые 100 кг мяса 3,5 кг соли. Допускается уменьшение кол-ва соли до 3-х кг на 100 кг мяса. Посоленное мясо выдерживают при температуре 2-40С в течении 5 суток в различных емкостях (тазах, бочках и т.д.). Для лучшего обезвоживания мяса посол производят на наклонных стеллажах или емкостях с перфорированным дном. Приготовление фарша. Выдержанное в посоле говяжье, баранье свиное мясо измельчают на волчке через решетку с отверстиями диаметром 2-3 мм. Грудинку, шпик, бараний или говяжий жир измельчают в куттере, на шпигорезке или других мясорезательных машинах на куски различной величины (в зависимости от наименования колбасы). Это сырье перед измельчением рекомендуется подморозить до температуры от 2 до 30С. Говяжье, баранье и свиное мясо, грудинку, шпик, бараний или говяжий жир после измельчения смешивают в мешалке с нитратом, пряностями, коньяком или мадерой. Вначале перемешивают в течение 5-7 мин говяжье или баранье мясо с нитратами и пряностями, затем последовательно добавляют в мешалку свиное мясо, грудинку, шпик , говяжий или бараний жир. При отсутствии нитрированной посолочной смеси нитрит натрия применяют в виде ра-ра 5%-ой концентрации, обеспечивая равномерное распределение его в фарше. В мешалку также добавляют соль в кол-ве 3-3,5% к массе несоленых грудинки, шпика, говяжьего или бараньего жира. Общая продолжительность перемешивания составляет 8-10 мин в зависимости от конструкции мешалки и вида колбасы. Пряности измельчают в день приготовления колбасы и до использования хранят упакованными. Фарш по окончании перемешивания раскладывают слоем не более 25 см в тазы или ванны и выдерживают в камере с температурой 2-40С в течение 24 ч. Наполнение оболочки фаршем. Наполнение оболочки фаршем производят гидравлическим шприцем при давлении 98,1-5 104Па. Столы для вязки сырокопченых колбас должны быть сухими. Перед шприцеванием кишечную оболочку для удаления влаги подвергают в охлажденном помещении на 12-24 ч или раскладывают в тазы, противни или другие емкости с перфорированным дном. Оболочку следует наполнять плотно, особо уплотняя фарш при завязывании свободного конца оболочки. От плотности наполнения оболочки зависит кач-во готовой продукции. Батоны перевязывают шпагатом. Воздух, попавший в фарш при шприцевании, удаляют путем прокалывания оболочки. Осадка. Перевязочные батоны подвешивают на рамы или вешалки и подвергают осадке (созреванию) в течение 5-7 суток при температуре 2-40С и относительной влажности воздуха 85-90%. Туристские колбаски и суджук после прессования развешивают на вешалке на 2-3 суток, а затем подперссовывают вторично при 2-40С в течение 2-3 суток. При производстве суджука батоны после вторичного прессования, не подвергая копчению, сушат (вялят) 10 суток. Копчение. После осадки батоны подвергают копчению дымом от древесных опилок твердых лиственных пород (бука, дуба, ольхи и др.) 2-3 суток при температуре 18-220С При копчении колбасы не должно быть сильных потоков воздуха, для чего следует прикрывать поддувала и шиберы коптильных камер. Процесс копчения следует постоянно контролировать во избежании появления закала-уплотненного поверхностного слоя. Сушка. После копчения колбасу сушат в сушилках при температуре 10-120С и относительной влажности воздуха 75-78%. Сушка на вешалах 25-30 суток в зависимости от диаметра оболочки. При приготовлении колбасы в искусственной белковой оболочке продолжительность сушки увеличивается на 10-15 суток по сравнению с колбасой в естественной оболочке. При сушке не допускается сильные потоки воздуха. Для равномерности сушки следует подбирать батоны одинакового диаметра. Кондиционеры и другие аппараты должны обеспечивать в сушильных камерах требуемую температуру и влажность воздуха. Имеется метод приготовления сырокопченой колбасы из мяса, предварительно обезвоженного сублимацией. При этом методе несоленое жилованное мясо в виде шрота обезвоживают в течение 2 ч при глубоком вакууме в сублимационной установке. При обезвоживании теряется до 20% влаги, содержащейся в мясе. После чего мясо куттеруют, добавляют другие ингредиенты и специи. Продолжительность изготовления колбасы значительно сокращается, однако стоимость такой сушки еще высока. Хранение. Готовую колбасу хранят в плотных ящиках или бочках из сухого дерева в сухом темном помещении или холодильнике. Допускается хранение колбасы, пересыпанной сухими опилками. Продолжительность хранения сырокопченой колбасы: при температуре 12-150С и относительной влажности воздуха 75-78% - не более 4 месяцев, при температуре 2-40С не болеее 6 месяцев, а при температуре 7-90С не более 9 месяцев.

39 Послочные смеси, специи и вспомогательное сырье. При производстве цельномышечных и реструктурированных мясных изделий посолочные в-ва и пищевые добавки применяют как для поверхностной обработки сырья, так и для приготовления на их основе рассолов, маринадов и других многокомпонентных ра-ров различного технологического назначения. Посолочные в-ва. Соль поваренная пищевая – основной ингредиент, используемый при посоле мяса. В зависимости от концентрации обладает бактериостатическими или бактерицидными св-вами, обеспечивает ра-римость мышечных белков, формирует вкус и аромат. Нитрит натрия используют в виде ра-ров (с концентрацией не выше 2,5 %): в шприцовочных рассолах концентрация нитрита составляет 0,02–0,1 %. Роль нитрита натрия: участие в процессе образования нитрозопигментов, в формировании вкусо-ароматических характеристик; наличие антиокислительного действия на липиды; ингибирующее действие на рост МО, токсигенных плесеней и образование ими токсинов (подавление развития сальмонелл, батулинуса). Необходимо отметить, что при приготовлении рассолов одновременная закладка нитрита натрия и аскорбиновой к-ты недопустима с целью предотвращения интенсивного распада нитрита. Для получения стабильной окраски необходимо предварительно нейтрализовать аскорбиновую к-ту, т.е. использовать с нитритом натрия аскорбинат (эриторбат) натрия. Сахара. Введение сахаров (сахарозы) улучшает вкус мясопродуктов (смягчая солоноватость), повышает стабильность их окрасок, поддерживает жизнедеятельность молочнокислой микрофлоры. Однако, наличие в составе рассолов сахара свыше 2 %, может привести к появлению слизей и плесеней. Кроме дисахарида – сахарозы используют моносахариды – фруктозу, глюкозу, декстрозу. Редуцирующие сахара – мальтоза, глюкоза и декстроза, используемые вместо сахарозы, улучшают восстанавливающее действие среды - окислительно-восстановительные процессы ускоряются, поэтому их целесообразно использовать только в условиях кратковременного посола. Лактоза, в отличие от выше перечисленных редуцирующих сахаров, гидролизуется медленно, поэтому ее целесообразно применять в производстве мясных изделий с длительным периодом посола. Пищевые к-ты и их соли. Молочная к-та используется для подавления развития патогенных МО, интенсификации процесса цветообразования. Аскорбиновая к-та – для ускорения реакций образования окраски мясопродуктов, повышения устойчивости цвета при хранении, ингибирует образование нитрозоаминов в продукте. Предпочтение в использовании отдается соли аскорбиновой к-ты – аскорбинату натрия. При приготовлении многокомпонентных рассолов аскорбинат, изоаскорбинат (эриторбат) натрия добавляют в последнюю очередь, непосредственно перед использованием рассола. Хлористый кальций применяют для активирования деятельности катексинов, т.е. с целью ускорения процесса созревания мяса; интенсификации процесса реструктурирования и дестабилизации состояния кальций-зависимых белков; для улучшения выраженности цвета мясопродуктов. Пищевые фосфаты. Данные соединения используются с целью повышения влагоудерживающей способности, связности и адгезивности компонентов мясных систем; увеличения выхода готовой продукции, улучшения цвета, вкусоароматического букета и консистенции мясных продуктов. К пищевым фосфатам, применяемым при производстве мясопродуктов, относят натриевые и калиевые соли фосфорных к-т. Пряности и приправы, вкусо-ароматические добавки. Формирование выраженного вкуса и аромата у цельномышечных и реструктурированных мясных изделий, особенно у изготовленных из размороженного сырья, либо с применением функциональных не мясных ингредиентов, является в современных условиях серьезной задачей, от решения которой во многом зависит конкурентоспособность готовой продукции. К приправам относятся: - стандартные специи и пряности (черный, белый, красный, душистый перец, гвоздика, мускатный орех, кардамон, корица, лавровый лист, фисташки, тмин, чеснок, лук и т.д.); - экстракты пряностей - ра-ры эфирных масел в этиловом спирте или в растительном масле, позволяющие упростить процесс производства, обеспечить однородность вкусо-ароматических характеристик отдельных видов специй, гарантировать точность дозировки и, соответственно, уровень выраженности сенсорных показателей у готового продукта; - усилители вкуса (глутаминат натрия) и подсластители (патока); - коптильные препараты. Натуральные пряности включают в себя значительную группу сухих измельченных, традиционно используемых в мясном производстве различных частей пряно-вкусовых растений: плоды (кориандр, кардамон, тмин, перец); семена (мускатный орех, горчица, фисташки); цветы и их части (гвоздика); кора (корица); листья (лавровый лист); корни (имбирь); а также луковые овощи (чеснок, лук). 40 Искусственные оболочки и их применение. Искусственные колбасные оболочки в зависимости от используемого материала подразделяются на четыре основные группы: белковые, целлюлозные, на бумажной основе и полимерные. Искусственные оболочки имеют ряд преимуществ; постоянные размеры, что позволяетосуществить механизацию и автоматизацию процессов наполнения оболочек фаршем и термообработки колбасных батонов, высокая стойкость при хранении и устойчивость к бактериальной порче, возможность нанесения необходимой информации на оболочки. Искусственная белковая оболочка для колбас и мясных продуктов «Белкозин» (ТУ 9219-094-00008064-96). Ее выпускают следующих марок: (ОК) - для формовки сырокопченых, варено-копченых, полукопченых колбас и capделек; (ОП) - для формовки вареных, варено-копченых, полуконченых колбас, сарделек и продуктов из свинины, говядины, баранины, конины, оленины и мяса птицы. (ОТ) - для формовки вареных, варено-копченых, полукопченых колбас, сарделек и продуктов из свинины, говядины, баранины, конины, оленины и мяса птицы. Перед шприцеванием оболочку с цветной печатью помещают в 20% -ный ра-р хлористого натрия с температурой 20-25 0С и выдерживают 20-30 минут. Термическую обработку колбасных изделий проводят при следующих режимах: - обжарка в первые 20 мин не должна превышать 70 0С, максимальная температура обжарки не более 90 0С; - варка в первые 20 мин не должна превышать 70 0С, максимальная температура варки не более 75 0С. Белковая оболочка «Белкозин» для сосисок (ТУ 10-10-287-86).Ее выпускают двух типов: негофрированную(ОС) и оболочку гофрированную (ОСг).Поверхность оболочки ОС слегка волнистая. Целлюлозная гофрированная оболочка для сосисок (ТУ РБ 00204079.106.97) выпускается диаметром 19±0,5; 20±0,5; 21±0,5; 22±0,5 мм. Целлюлозная оболочка Ножакс (Nojaх) (Франция) применяется для производства сосисок и сарделек. Оболочка выпускается диаметром от 16 до 36 мм бесцветной, цвета копчения и других цветов, с продольными цветными полосами, маркированной (по заказу потребителей), с закрытым и открытым концом. Оболочка изготавливается из чистой целлюлозы в увлажненном виде и гофрированной гильзы, проницаема для коптильных в-в при обжарке. Полиамидная оболочка «Амитан», «Амифлекс» предназначены для выработки вареных, ливерных и кровяных колбас, зельцев, паштетов и ветчинных изделий. Оболочки представляют собой сложенную вдвое полукруглую бесшовную трубку. 41 Натуральные оболочки, их применение. Колбасные оболочки предназначены для придания колбасным изделиям формы, также для предохранения от загрязнений, механических повреждений, порчи под воздействием МО, излишних потерь и деформации. Оболочки должны быть достаточно прочными, плотными, эластичными, устойчивыми к воздействию МО, термостойкими и влагостойкими, иметь определенный уровень водо-, паро- и газопроницаемости. Кроме того, колбасные оболочки должны иметь стандартные размеры и обладать экономической доступностью. Колбасные оболочки подразделяются на натуральные (естественные или кишечные), искусственные. Натуральные оболочки - это обработанные кишки всех видов скота. Для изготовления колбас применяют кишечные оболочки говяжьи, свиные, мелкого рогатого скота (бараньи и козьи) и конские. По диаметру, длине или длине полуокружности кишечные оболочки подразделяются на калибры, а по кач-ву (отдельные виды оболочек) - сорта. Вместимость (фаршеемкость) кишечных оболочек зависит от калибра и сорта. Для каждого вида и сорта колбас, сарделек и сосисок применяют оболочки определенного вида и размера в соответствии с нормативной документацией. 42 Использование белковых препаратов в колбасном производстве Белковые препараты животного происхождения. В течение многих десятилетий в технологии фаршевых мясопродуктов использовалось молоко цельное или обезжиренное с целью улучшения вкуса, повышения выхода и стабилизации жировой фракции. В рецептурах вареных колбас высших сортов и сосисок со свининой полужирной и жирной вводят сухое обезжиренное молоко в кол-ве 2-3%. Одновременно в эти рецептуры вводили (около 2-3%) куриное яйцо, что позволяло в определенной степени эмульгировать свиной жир. В конце 60-ых гг. была разработана технология и начато широкое производство казеината натрия, вырабатываемого из обезжиренного молока. Казеинат натрия ра-рим в воде, и обладает высокими эмульгирующими св-вами, что позволило, наконец, использовать жирное сырье в рецептурах вареных колбас, сосисок, сарделек, а также ливерных колбас и паштетов. В эти же годы во всем мире началось производство сывороточных молочно-белковых концентратов, вырабатываемых из подсырной сыворотки. Сывороточные белки молока имеют сбалансированный аминок-тный состав, а по кол-ву серусодержащих аминок-т, обычно являющихся лимитирующими в составе пищевых продуктов, превышают белки мяса и идеальный белок Животные гидролизаты. Соединительная ткань составляет 20-25% к массе животного (включая шкуру, субпродукты). В настоящее время в Европе разработана технология получения белковых препаратов из шкурки и другого коллагенсодержащего сырья. Технология предусматривает тонкое измельчение коллагенсодержащего сырья и затем фермтивный гидролиз. Во время фермтивного гидролиза происходит расщепление молекул соединительно-тканных белков до глютоз и желатоз, обладающих высокими гелеобразующими св-вами. Белковые препараты растительного происхождения. Из растительных белковых препаратов в мясной промышленности наиболее широко используются соевые. соевые изоляты с практически полной очисткой белка и содержанием его порядка 90-92% с рН 7,0-7,1. Эти препараты обладают высокими эмульгирующими и гелеобразующими св-вами 43 Производство ливерных колбасных изделий. Ливерные колбасы вырабатывают высшего (яичная и ливерная из печени), I (вареная, обыкновенная, белковая, кроличья, копченая), II (ливерная со шпиком), а также ливерные колбасы III сорта. Ливерные колбасы изготовляют из говядины, свинины, баранины, мяса птиц, кроликов, свиной щековины, топленого жира и шпика, субпродуктов (печень, мозги, почки, путовый сустав, свиные ножки и пр.), свиной шкурки. Для шприцевания ливерных колбас применяют говяжьи круга, свиные гузенки, говяжьи и свиные черевы. Ливерные колбасы имеют мажущуюся консистенцию, цвет фарша на разрезе серый. Содержание влаги — от 50 до 75% в зависимости от рецептуры. Ливерные колбасы высшего и I сорта вырабатывают следующим образом. Говядину и свинину освобождают от жил, желез и хрящей и разрезают на куски массой 400 — 500 г. Замороженное сырье размораживают. Печень вымачивают в холодной воде в течение нескольких часов, затем освобождают от пленок и желчных протоков. Сырье бланшируют в котлах в кипящей воде: печень — в течение 15 — 20 минут, жирную свинину и щековину – 8 — 10 минут. Свинину и щековину можно использовать сырыми. Существуют горячий и холодный способы изготовления ливерных колбас. При горячем способе на дальнейшую обработку направляют горячее бланшированное сырье, при холодном — бланшированное сырье охлаждают (раскладывают на столы или стеллажи тонким слоем до охлаждения). Бланшированное сырье измельчают на волчке с отверстиями в решетке диаметром 3 мм, затем загружают в куттер или куттер-мешалку, в соответствии с рецептурой сюда же добавляют специи и обрабатывают до получения фарша мазеобразной консистенции. Длительность куттерования 5 — 8 минут. Вначале куттеруют печень, говядину, затем добавляют свинину. При изготовлении ливерной колбасы I сорта вносят бульон (5% к массе фарша). Если на предприятии нет куттера или куттер-мешалки, фарш можно приготовить в мешалке. Однако кач-во куттерованного фарша лучше. При изготовлении ливерной колбасы со шпиком в фарш добавляют измельченный шпик, размер кусочков около 6 мм. Шприцуют колбасы в оболочку на шприцах разных конструкций. Нашприцованные батоны вяжут шпагатом, навешивают на палки и направляют на варку. Варят ливерные колбасы в паровых камерах или водяных котлах. При загрузке батонов температура воды и паровоздушной среды должна быть 90 - 95°С. Батоны варятся при температуре 80 — 85°С в течение 40 — 60 минут в зависимости от диаметра. По окончании варки температура в батоне должна быть не ниже 72°С. Сваренную колбасу охлаждают под душем или в холодной воде в течение 25 — 30 минут, направляют в холодильную камеру, где она охлаждается до температуры 5 — 6°С. 44 Производство ливерных колбасных изделий. Ливерные колбасы вырабатывают высшего (яичная и ливерная из печени), I (вареная, обыкновенная, белковая, кроличья, копченая), II (ливерная со шпиком), а также ливерные колбасы III сорта. Ливерные колбасы изготовляют из говядины, свинины, баранины, мяса птиц, кроликов, свиной щековины, топленого жира и шпика, субпродуктов (печень, мозги, почки, путовый сустав, свиные ножки и пр.), свиной шкурки. Для шприцевания ливерных колбас применяют говяжьи круга, свиные гузенки, говяжьи и свиные черевы. Ливерные колбасы имеют мажущуюся консистенцию, цвет фарша на разрезе серый. Содержание влаги — от 50 до 75% в зависимости от рецептуры. Ливерные колбасы высшего и I сорта вырабатывают следующим образом. Говядину и свинину освобождают от жил, желез и хрящей и разрезают на куски массой 400 — 500 г. Замороженное сырье размораживают. Печень вымачивают в холодной воде в течение нескольких часов, затем освобождают от пленок и желчных протоков. Сырье бланшируют в котлах в кипящей воде: печень — в течение 15 — 20 минут, жирную свинину и щековину – 8 — 10 минут. Свинину и щековину можно использовать сырыми. Существуют горячий и холодный способы изготовления ливерных колбас. При горячем способе на дальнейшую обработку направляют горячее бланшированное сырье, при холодном — бланшированное сырье охлаждают (раскладывают на столы или стеллажи тонким слоем до охлаждения). Бланшированное сырье измельчают на волчке с отверстиями в решетке диаметром 3 мм, затем загружают в куттер или куттер-мешалку, в соответствии с рецептурой сюда же добавляют специи и обрабатывают до получения фарша мазеобразной консистенции. Длительность куттерования 5 — 8 минут. Вначале куттеруют печень, говядину, затем добавляют свинину. При изготовлении ливерной колбасы I сорта вносят бульон (5% к массе фарша). Если на предприятии нет куттера или куттер-мешалки, фарш можно приготовить в мешалке. Однако кач-во куттерованного фарша лучше. При изготовлении ливерной колбасы со шпиком в фарш добавляют измельченный шпик, размер кусочков около 6 мм. Шприцуют колбасы в оболочку на шприцах разных конструкций. Нашприцованные батоны вяжут шпагатом, навешивают на палки и направляют на варку. Варят ливерные колбасы в паровых камерах или водяных котлах. При загрузке батонов температура воды и паровоздушной среды должна быть 90 - 95°С. Батоны варятся при температуре 80 — 85°С в течение 40 — 60 минут в зависимости от диаметра. По окончании варки температура в батоне должна быть не ниже 72°С. Сваренную колбасу охлаждают под душем или в холодной воде в течение 25 — 30 минут, направляют в холодильную камеру, где она охлаждается до температуры 5 — 6°С.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|