|

|

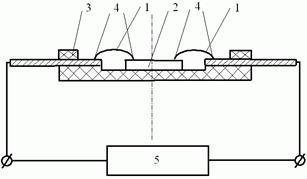

Контроль прочности микросоединений БИС и СБИССуществуют различные способы контроля качества микросоединений полупроводниковых приборов и ИС. Известен способ прямой оценки качества микросоединений, заключающийся в механическом отрыве микросоединений с фиксацией разрушающего усилия. Основным недостатком данного способа является то, что он является разрушающим и может быть использован для выборочного контроля прочности микросоединений в серийном производстве полупроводниковых приборов и ИС, а также для отработки технологических режимов присоединения внутренних выводов на стадии разработки новых ППИ. По другому способу контроль микросоединений осуществляется по минимально заданному усилию на отрыв, при этом к проволочной перемычке прикладывается дозированное механическое воздействие. Применение данного способа контроля микросоединений связано с большой трудоемкостью контрольной операции и использованием специального приспособления. Существует также способ отбраковки термокомпрессионных сварных соединений. Испытываемое ППИ с соединительными проводниками (перемычками) зажимают в оправке и обдувают потоком воздуха. Регулируя параметры потока воздуха, изменяют силовое воздействие на микросоединения. Приборы с оторванными проволочными перемычками бракуются при визуальном осмотре под микроскопом. Данный способ используют последовательно с формированием перемычек или параллельно с визуальным контролем сформированных микросоединений. Основным недостатком является то, что после обдува струей воздуха необходим 100 %-ный визуальный осмотр микросоединений под микроскопом. Нами разработан способ отбраковки микросоединений ППИ (рис. 8.4). Проволочные перемычки 1 соединены с кристаллом 2 и траверсами корпуса 3 с помощью микросоединений 4. Корпус изделия 3 с кристаллом 2 и сформированными микросоединениями 4 закрепляют в оправке и подвергают обдуву струей сжатого воздуха. При обдуве струей сжатого воздуха ППИ подключено к прибору автоматического контроля статических параметров 5. Струя сжатого воздуха обдувает проволочные перемычки 1, вызывая их натяжение, тем самым, воздействуя на микросоединения 4 с усилием зависящим от давления струи сжатого воздуха. На изделие подают максимально допустимое напряжение и по отклонению электрических параметров от допустимых значений, например, при токе утечки равном нулю фиксируют наличие в изделии дефектных микросоединений.

Рис. 8.4. Схема контроля прочности микросоединений

Для реализации описанной методики испытаний необходимо соответствующее оборудование. Известна установка для контроля адгезионной прочности пленок с подложкой, определяемой путем приложения отслаивающей нагрузки, механизм которой выполнен в виде вакуумной головки, состоящей из вакуумной камеры и системы вакуумных отсеков, располагаемых напротив каждой пленочной площадки. Основным недостатком данной установки является трудоемкость изготовления отверстий над каждой контактной площадкой, особенно в БИС и СБИС, содержащих десятки и сотни микросоединений, что сильно усложняет ее конструкцию. Кроме того, отверстия малых размеров, располагаемые над каждой контактной площадкой, не позволяют создавать высокое отслаивающее усилие из-за специфики турбулентности потока воздуха, что снижает качество контроля прочности микросоединений ППИ. Предложена конструкция установки, содержащая механизм приложения отслаивающей нагрузки, выполненный в виде вакуумной головки и состоящий из вакуумной камеры и системы вакуумных отсеков, расположенных напротив каждого микросоединения и имеющих калиброванные отверстия и дросселирующие пазы в стенках, сопрягаемые с соответствующими микросоединениями и стенками вакуумной камеры, при этом отверстия в вакуумных отсеках выполнены в виде пазов, расположенных над сформированными микросоединениями кристалла и корпуса. На рис. 8.5 представлена схема установки; на рис. 8.6 – схема расположения пазов над микросоединениями кристалла и корпуса. Установка работает следующим образом. ППИ, содержащее корпус 2 с кристаллом 3 и сформированными микросоединениями 4 жестко закрепляется на основании 1 установки. После этого к ободку 5 корпуса 2 ППИ герметично крепится вакуумная головка 6, состоящая из вакуумной камеры 7 и системы вакуумных отсеков 8. Вакуумные отсеки 8 имеют отверстия 9 в виде пазов, расположенных над сформированными микросоединениями кристалла и корпуса, и дросселирующие пазы 10. Затем к стойке 11 вакуумной головки 6 подсоединяют трубку от вакуумного насоса.

Рис. 8.5. Установка для контроля прочности микросоединений

При включении вакуумного насоса за счет перепада давлений в вакуумной камере создается поток воздуха, который вызывает механическую нагрузку на перемычки, как бы отрывая микросоединения от контактных площадок кристалла и корпуса. Пазы, расположенные над сформированными микросоединениями обеспечивают лучшую турбулентность потока воздуха и повышают механическое усилие отрыва микросоединений. Изменяя ширину пазов над микросоединениями, можно увеличивать или уменьшать перепад давлений в вакуумной камере, тем самым регулировать величину отрывающей нагрузки, действующей на каждое микросоединение.

Рис. 8.6. Схема расположения пазов над микросоединениями кристалла и корпуса

Одновременно с данной операцией осуществляется очистка подкорпусного пространства от пыли и других посторонних частиц. Таким образом, использование предлагаемой установки для контроля прочности микросоединений обеспечивает по сравнению с существующими установками следующие преимущества: прощает конструкцию установки; повышает качество контроля прочности микросоединений; способствует очистке подкорпусного пространства полупроводниковых приборов и ИС от различных посторонних включений. Использование предлагаемого способа отбраковки микросоединений ППИ позволяет снизить трудоемкость контрольной операции за счет исключения 100 %-ного визуального контроля микросоединений под микроскопом после их обдува потоком воздуха. Заключение

При решении вопроса о надежности паяных, сварных и клеевых соединений, наряду с выбором оптимальных способов и режимов монтажа, необходимо учитывать состав и свойства покрытий контактных поверхностей кристаллов и корпусов. Разработка способов сборки ППИ с использованием пайки припоями без свинца в настоящее время является основной экологической проблемой микроэлектроники. Движение за полный запрет свинца в электронной аппаратуре набирает все большую силу во всех промышленно развитых странах. Особую активность проявляют правительственные и экологические организации Европейского Союза, США и Японии. Применение бессвинцовых припоев и покрытий естественно приведет к изменению технологии пайки и в целом сборочных процессов. Потребуется корректировка режимов пайки и, как следствие, доработка технологического оборудования. Необходимо проведение комплексных испытаний бессвинцовых паяных соединений на прочность, тепловое сопротивление, коррозионную стойкость, совместимость с материалами и покрытиями обратной стороны кристаллов и оснований корпусов ППИ. Большая новая область исследований – сборочные операции в производстве СПП. В технологии изготовления данных изделий используется проволока диаметром до 0,5 мм, поэтому необходима разработка новых методов присоединения внутренних выводов, особенно к контактным площадкам кристаллов. Данное учебное пособие не могло охватить все конструктивно-технологические особенности присоединения кристаллов и внутренних выводов в производстве ППИ. Авторы надеются, что настоящее учебное пособие будет полезно не только студентам, непосредственно изучающим технологию производства ППИ, но и инженерам, и аспирантам, работающим в области электронной техники и микроэлектроники. Библиографический список

1. Балашов Ю.С., Зенин В.В., Сегал Ю.Е. Сборочные операции и их контроль в микроэлектронике: Учеб. пособие. 2-е изд., перераб. и доп. Воронеж: Воронеж. гос. техн. ун-т, 2004. 229 с. 2. Горлов М.И., Ануфриев Л.П., Бордюжа О.Л. Обеспечение и повышение надежности полупроводниковых приборов и интегральных схем в процессе серийного производства. Минск: Изд-во «Интеграл», 1997. 390 с. 3. Горлов М.И., Емельянов В.А., Строгонов А.В. Геронтология кремниевых интегральных схем. !!! 4. Никитин В.Н. Проектирование и технология производства мощных СВЧ транзисторов / В.Н. Никитин, Б.К. Петров, В.Ф. Сыноров и др. М.: Радио и связь, 1989. 144 с. 5. Зенин В.В., Сегал Ю.Е., Спиридонов Б.А. Физико-химические процессы в микросоединениях полупроводниковых изделий: Монография. Воронеж: Воронеж. гос. техн. ун-т, 2003. 168 с. 6. Груев И.Д., Матвеев Н.И., Сергеева Н.Г. Электрохимические покрытия изделий радиоэлектронной аппаратуры. М.: Радио и связь, 1988. 304 с. 7. Мазур А.И., Алехин В.П., Шоршоров М.Х. Процессы сварки и пайки в производстве полупроводниковых приборов. М.: Радио и связь, 1981. 224 с. 8. Неразрушающий контроль элементов и узлов радиоэлектронной аппаратуры / Под. ред. Б.Е. Бердичевского. М.: Сов. Радио, 1976. 420 с. 9. Углов А.А., Анищенко Л.М., Кузнецов С.Е. Адгезионная способность пленок. – М.: Радио и связь, 1987. (Б-ка конструктора-технолога радиоэлектронной аппаратуры). 10. Зимон А.Д. Адгезия пленок и покрытий. – М.: Химия, 1977. 11. Красулин Ю.Л. Микросварка давлением / Ю.Л. Красулин, Г.В. Назаров. М.: Машиностроение, 1976. 160 с. 12. Лашко С.В., Лашко Н.Ф. Пайка металлов.-4-е изд., перераб. и доп.-М.: Машиностроение, 1988.-376 с. 13. Говард Г. Манко. Пайка и припои.-М.:Машиностроение,1968.-304с. 14. Малышев В.М., Румянцев Д.В. Золото.-М.:Металлургия,1979. 288 с. 15. Полупроводниковые приборы: Учебник для вузов / Н.М. Тугов, Б.А. Глебов, Н.А. Чарыков; Под ред. В.А. Лабунцева.-М.: Энергоатомиздат, 1990. 576 с. 16. Готра З.Ю. Технология микроэлектронных устройств: Справочник. М.: Радио и связь, 1991. 528 с. 17. Улиг Г.Г., Реви Р.У. Коррозия и борьба с ней. Введение в коррозионную науку и технику: Пер. с англ. / Под ред. А.М. Сухотина. Л.: Химия, 1989. Пер. изд., США, 1985. 456 с. 18. Гальванические покрытия в машиностроении: Справочник: В 2 т. / Под ред. М.А. Шлугера. М.: Машиностроение, 1985. Т. 1. 240 с. 19. Карамзинов Ф.В., Русак О.Н., Гребенников С.Ф., Осенков В.Н. Безопасность жизнедеятельности: Словарь – справочник / Под общей редакцией С.Ф. Гребенникова. СПб.: Изд-во «Лань», 2001. 20. Безопасность деятельности: Энциклопедический словарь / Под ред. засл. деят. науки и техники РФ, д-ра техн. наук, проф. О.Н. Русака. СПб: Информационно-издательское агентство «ЛИК», 2003. 21. Вол А.Я., Каган И.К. Строение и свойства двойных металлических систем: в 4 т. М.: Наука, 1976. Т. 3,814 с. 22. Блохин В.Г. Современный эксперимент: подготовка, проведение, анализ результатов / В.Г. Блохин, О.П. Глудкин, А.И. Гуров, М.А. Ханин; Под. ред. О.П. Глудкина. М.: Радио и связь, 1997. 232 с. 23. Свойства элементов: Справ. изд. / Под ред. М.Е. Дрица. М.: Металлургия, 1985. 672 с. 24. Хряпин В.Е. Справочник паяльщика.-5-е изд. перераб. и доп. М., 1981. 348 с. 25. Буркат Г.К. Серебрение, золочение, палладирование и родирование. Л., 1984. 86 с. 26. Алюминий: свойства и физическое металловедение. Справочник: Пер. с англ. / Под ред. Дж. Е. Хэтча. М., 1989. 422 с. 27. Онегин Е.Е. Автоматическая сборка ИС: Справ. пособие / Е.Е. Онегин, В.А. Зенькович, Л.Г. Битно. Минск: Высш. шк., 1990. 383 с. 28. Грачев А.А. Ультразвуковая микросварка / А.А. Грачев, А.П. Кожевников, В.А. Лебига и др. М.: Энергия, 1977. 184 с. 29. Холопов Ю.В. Ультразвуковая сварка пластмасс и металлов. Л.: Машиностроение, 1988. 224 с. 30. Колешко В.М. Ультразвуковая микросварка. Минск: Наука и техника, 1977. 328 с. 31. Бокарев Д.И. Модификация процесса формирования внутренних соединений силовых полупроводниковых приборов: Дис…канд. техн. наук. Воронеж, 2002. 165 с. 32. Сегал Ю.Е. Обеспечение качества паяных соединений кристаллов в полупроводниковых приборах для силовой электроники в процессе их разработки и серийного производства: Дис…канд. техн. наук. Воронеж, 2001. 134 с. 33. Болгов И.С. Металлические материалы для электроники // Электронная промышленность. 1996. № 3. С. 87-89. Учебное издание

Зенин Виктор Васильевич Рягузов Александр Владимирович

КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ АСПЕКТЫ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ИЗДЕЛИЙ

В авторской редакции

Компьютерная верстка: Рягузова А.В.

Подписано к изданию ___________ Уч.-изд. л. 18,7

Воронежский государственный технический университет

* Не рекомендуется отождествлять понятие адгезии с адгезионной прочностью. При отрыве пленок определяется величина адгезионной прочности, которая не равна адгезии. Адгезионная прочность – это величина, измеряемая при нарушении связи между пленкой и подложкой * Отбельная земля – отходы пищевой промышленности * Метаболизм – совокупность химических реакций, протекающих в живых клетках и обеспечивающих организм веществами и энергией для его жизнедеятельности

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|