|

|

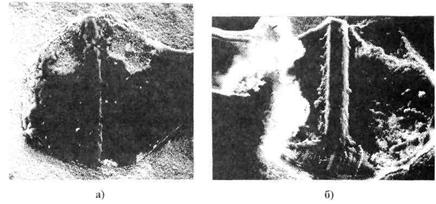

Повышение коррозионной стойкости микросоединений Al-Au.Надежность ППИ невозможна без обеспечения стойкости микросоединений к воздействию атмосферных условий (температура, влажность и т. д.). Наиболее опасной по своим последствиям является локальная коррозия. Одним из видов локального коррозионного разрушения металлов и сплавов является контактная коррозия. Контактной или гальванической коррозией называют усиление коррозии одних металлов при их контакте с другими. Немаловажным фактором, определяющим величину контактной коррозии, является характер среды, поскольку значения электродных потенциалов, степень поляризуемости катода и анода, токи обмена и другие электрохимические параметры процесса зависят от природы электролита. Так как при герметизации ППИ исключить попадание паров воды в корпус не удается, то понижение температуры даже на 10 °С относительно той, при которой проводилась герметизация, неизбежно приведет к появлению конденсированной влаги на внутренней поверхности приборов и схем. Для оценки качества микросоединений в технологии производства ППИ разработан экспресс-метод оценки качества микросоединений испытаниями на коррозию. Установлено, что к ускорению коррозионного разрушения контактных соединений Al-Au могут приводить нарушения как технологического, так и конструктивного плана. Завышение давления инструмента и температуры процесса сварки влечет за собой получение так называемых «передавленных» сварных микросоединений. Сильное натяжение проволоки и касание при этом траверсы будут создавать благоприятные условия для развития щелевой коррозии. Чтобы установить влияние режимов сварки и воспроизводимости конструкции микросоединений на коррозионную стойкость контактов, были изготовлены две партии образцов с алюминиевой перемычкой с траверсы на траверсу (прибор 2Т312). Первая партия была выполнена с петлей оптимальной формы и строгим соблюдением режимов ТКС, а вторая – с нарушением на одной из траверс (например, различия в натяжении проволоки, в ее деформации при сварке и др.). Ускоренные испытания этих двух партий в электролите, имитирующем конденсат промышленной атмосферы (КПА), показали, что скорость коррозионного разрушения контактов второй партий в 3-5 раз выше, чем первой. Основной причиной выхода из строя образцов второй партии было нарушение контактов на одной из траверс. На основании этого следует, что отклонения от оптимальных технологических режимов образования микросоединений способствуют значительному ускорению коррозионного разрушения контактов Al-Au. Исследования показывают, что коррозионный потенциал пары Al-Au нестабилен во времени. Это обусловлено неустойчивым пассивным состоянием анодной составляющей, т. е. алюминиевой проволоки. Повысить коррозионную стойкость алюминиевой проволоки можно легированием ее коррозионно-стойкими компонентами или предварительной обработкой алюминиевой проволоки ингибиторами коррозии. Для защиты алюминия и его сплавов от коррозии в водных нейтральных растворах солей, а также в воздушной (газовой) среде предложено большое число ингибиторов. С целью повышения коррозионной стойкости микросварных соединений Al-Au исследовался летучий ингибитор коррозии алюминия – гексаметиленимин (ГМИ). Исследованиям подвергались 40 контактов (20 без предварительной обработки ингибиторами и 20 после обработки парами ГМИ). Образцы изготавливали ТКС алюминиевой проволоки марки АК09ПМ30 к золотым покрытиям корпусов. Испытываемые контакты обрабатывали в парах ингибиторов и их смесей в эксикаторах в течение трех суток, а затем проводили ускоренные испытания. С этой целью контакты погружали в электролит, имитирующий КПА (моль/л): 0,01NaCl + 0,001Na2SO3 + 0,001Na2SO4. Эффективность защитных свойств оценивали по времени полного разрушения контакта, фиксируемого по разрыву электрической цепи, в которую они были включены. Внешний вид микросварного контакта оценивался с помощью электронного микроскопа. На рис. 6.24 показан внешний вид микросоединений Al-Au при испытаниях на коррозионную стойкость.

Рис. 6.24. Внешний вид микросоединений Al-Au в процессе испытаний в КПА (продукты коррозии удалены): а – частичное разрушение; б – полное разрушение. Увеличение 1000×

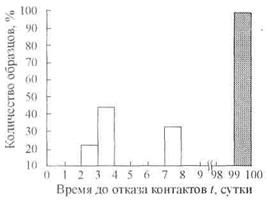

Анализ разрушения контактов Al-Au, не обработанных парами ингибиторов, показал, что коррозия протекает непосредственно в зоне сварного соединения. Время до отказа микросоединений Al-Au при их полном погружении в коррозионную среду составляет от 10 до 50 мин. Обработка микросварных соединений Al-Au парами ГМИ увеличивает среднее время отказа до 260 мин. Коррозионный потенциал пары Al-Au смещается в положительную область и стабилизируется, что подтверждает повышение устойчивости анодной компоненты. Алюминий переходит в пассивное состояние, которое обусловлено адсорбцией ингибитора за счет содержащихся в его составе азотсодержащих имино- и нитрогрупп. Для подтверждения полученных результатов были проведены контрольные испытания. На рис. 6.25 представлена гистограмма разрушения микросоединений Al-Au, предварительно обработанных парами ГМИ. Ускоренные испытания, проведенные при температуре 40 °С и 100 %-ной влажности, показали, что после обработки в парах ГМИ коррозионная стойкость микросоединений Al-Au возрастает примерно в 25 раз.

Рис. 6.25. Гистограмма коррозионной стойкости контактов Al-Au при температуре 40 °С и 100 %-ной влажности:

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

– без обработки ингибитором;

– без обработки ингибитором;  – с обработкой парами ГМИ

– с обработкой парами ГМИ