|

|

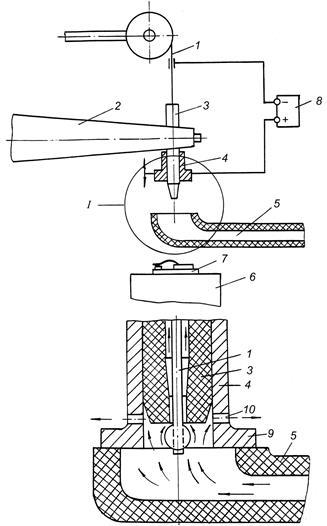

Формирование шариковых выводов оплавлением проволокиПри формировании контактных выступов с термокомпрессионным присоединением шарика из золотой проволоки к алюминиевой контактной площадке на кристалле на верхней части шарика остается заостренный выступ – след обрыва проволоки. Разработан способ формирования контактных выступов, улучшающий однородность их размеров и формы. Суть способа заключается в следующем: вначале выступ расплющивают с помощью формующей иглы, которая имеет плоскую или вогнутую рабочую поверхность, а затем шарик термически обрабатывают лазерным лучом. Для формирования ОСВ на кристаллах в составе пластины диаметром до 150 мм разработана установка УФМ-1. Технические возможности установки позволяют получать контактные выступы из золотой проволоки с прочностью, обеспечивающей устойчивость выводов к воздействию технологических факторов сквозного разделения пластин на кристаллы. На рис. 7.4 представлена схема устройства для получения шариковых выводов оплавлением проволоки. Устройство содержит механизм подачи микропроволоки 1, сварочную головку 2, на которой закреплен микросварочный инструмент 3 имеющий центральное капиллярное отверстие, трубчатый электрод 4, симметрично установленный на инструменте 3 и имеющий возможность принудительного перемещения по инструменту, трубопровод 5 для подачи газа, предметный столик 6 для размещения полупроводниковой подложки 7 и источник 8 электрического напряжения, соединенный с микропроволокой 1 и электродом 4. Для перекрытия бокового истечения газа из трубопровода 5 электрод выполняют переменного сечения с выступом 9, а избыточный газ выдавливается из отверстий 10 в стенках электрода 4 в зазор между проволокой и стенками центрального капиллярного отверстия инструмента. Устройство работает следующим образом. Микропроволока 1 с помощью механизма подачи попадает в центральное капиллярное отверстие инструмента 3, закрепленного на сварочной головке 2, подводится трубопровод 5 и опускается с помощью механизма подачи электрода 4 до перекрытия трубопровода 5 выступом 9. Принудительное перемещение электрода 4 можно осуществлять, например, от механизма подачи микропроволоки (одновременно с подачей микропроволоки в капиллярное отверстие микросварочного инструмента 3). Может быть применен и любой другой механизм подачи, так как точных перемещений не требуется. Для обеспечения перекрытия электродом 4 трубопровода 5 на конце электрода выполняют выступ 9, диаметр которого выбирают равным сумме величин диаметра отверстия трубопровода 5, необходимого перекрытия (контакта поверхностей торца электрода 4 и торца трубопровода 5, необходимого для герметичности) и известной величины погрешности механизма подвода трубопровода 5. Электрод 4, перекрывающий отверстие трубопровода 5, имеет капиллярные отверстия 10 в стенках, сечение которых соизмеримо с зазором между микропроволокой 1 и стенками центрального капиллярного отверстия в микросварочном инструменте 3, а также обеспечивает избыточное давление рабочего газа в оградительной камере. Рабочий газ, подаваемый по трубопроводу 5, выбирают в зависимости от материала микропроволоки 1, например, для алюминиевой микропроволоки может применяться аргон или увлажненный аргон. Под действием даже минимального избыточного давления рабочего газа в трубопроводе происходит сначала удаление атмосферных загрязняющих газов, а затем и выдавливание рабочего газа через капиллярные отверстия в стенке электрода в зазор между проволокой 1 и стенками капиллярного отверстия сварочного инструмента 3, таким образом обеспечивается необходимая рабочая атмосфера в зоне оплавления при минимальном расходе рабочего газа. Затем между электродом 4 и проволокой 1 возбуждается импульсный электрический разряд от источника электрического напряжения 8. Под действием радиального электрического поля происходит оплавление микропроволоки 1 и образование на конце ее шарика, симметричного относительно оси микропроволоки 1. Поскольку электрическое поле находится между внутренней боковой поверхностью электрода 4 и поверхностью микропроволоки, то значительно снижается износ электрода 4. Затем электрод 4 поднимают, отводят трубопровод 5, а микросварочным инструментом 3 с шариком на его торце осуществляют присоединение микропроволоки 1 к контактным площадкам полупроводниковой подложки 7, закрепленной на предметном столике 6. При повторении цикла работы достигается полная повторяемость получаемых результатов, так как исключена несоосность электрода и микропроволоки и создана необходимая атмосфера в зоне оплавления. Конструкция обеспечивает повторяемость формы, размеров и соосности формируемых шариков, что повышает стабильность их качества; создает необходимую рабочую атмосферу в зоне оплавления при минимальном расходе рабочего газа; снижает износ электрода при длительной работе последнего; упрощает конструкцию привода механизма подвода трубопровода. Для образования шариковых выводов оплавлением проволоки могут также использоваться различные устройства. Способ и технология формирования шарика оплавлением золотой проволоки термозвуковой сваркой широко используется в настоящее время в производстве. Для этой цели в «ОКБТЭМ-СО» ГНПК ТМ «Планар» (г. Минск, Республика Беларусь) модифицировано ручное или автоматическое оборудование для термозвукового присоединения выводов при сборке ИС.

Рис. 7.4. Устройство для формирования шарика оплавлением проволоки: а – схема устройства; б – фрагмент устройства в момент образования шарика: 1 – проволока; 2 – сварочная головка; 3 – микросварочный инструмент; 4 – трубчатый электрод; 5 – трубопровод; 6 – столик; 7 – подложка; 8 – источник питания; 9 – электрод с выступом; 10 – отверстия в стенке электрода

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|