|

|

Точностной расчет контрольного приспособления4.4.2.1 Расчет исполнительных размеров пробки Расчет измерительной пробки производится по /21/. Предельные размеры измерительной пробки определяются по формулам (4.17 - 4.19)

где

H– допуск на изготовление измерительной пробки; W– величина износа измерительной пробки. При позиционном допуске поверхности в диаметральном выражении F=0,026;

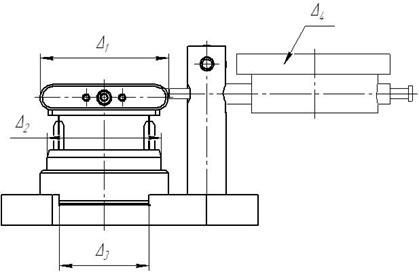

4.4.2.2 Расчет погрешности измерения приспособления Выполняется расчет погрешности приспособления. Схема к расчету представлена на рисунке 4.8.

Рисунок 4.8 – Схема для расчета погрешности измерения Погрешность измерения определяется по формуле

где

Погрешность базирования измеряемой детали на базовом пальце приспособления составляет:

Погрешность базирования базового пальца в пазу основания приспособления составляет:

Тогда по формуле (4.25) погрешность измерения данным приспособлением составит:

Общая погрешность приспособления не должна превышает трети допуска на скрещивания осей отверстий.

Общая погрешность приспособления не превышает трети допуска на скрещивание осей отверстий. 5 Организационно - экономический раздел Исходные данные Расчет ведется по методике /28/. Исходные данные: - годовая производительность 3000 деталей; - тип производства - среднесерийное; - материал детали – Д16 ГОСТ 1583-93; - цена 1 кг заготовки – 206 руб.; - цена 1кг стружки – 35 руб.; - масса заготовки – 0,68 кг; - масса детали – 0,06 кг; - оборудование работает в одну смену. Нормы времени и коэффициенты загрузки на операции технологического процесса приведены в таблице 5.1. Таблица 5.1 – Нормы времени и коэффициенты загрузки на операции техпроцесса

Таким образом деталь производиться за три операции, общие затраты времени составляют 20,16 на трех станках. 5.2 Труд и заработная плата 5.2.1 Расчёт численности промышленно-производственного персонала 5.2.1.1 Расчёт количества основных производственных рабочих Явочное число основных производственных рабочих на участке механической обработки определяется по формуле

где Сi – количество единиц оборудования на i-ой операции; Mi – норма обслуживания рабочих мест (коэффициент многостаночности оборудования), принимается Mi = 1; n – количество операций по изготовлению детали, n = 3.

Тогда: RЯВ.= Явочное число рабочих принимается 3 человек. Списочное число рабочих в смену определяется по планируемому проценту невыходов на работу по формуле

где b – коэффициент, учитывающий дополнительное количество рабочих, требующихся для замены находящихся в отпуске или отсутствующих по какой-либо другой уважительной причине, S – количество рабочих смен в сутки, S = 1 . RСП. = (1 + 0,1) × 1 × 3 = 3,3 человека. Списочное число рабочих принимается 4 человека. Данные о явочной численности рабочих, а также их профессиональном и квалификационном составе сведены в таблицу 5.2. Таблица 5.2 – Ведомость основных рабочих механического участка

5.2.1.2 Расчёт численности вспомогательных рабочих и ИТР Численность вспомогательных рабочих на участке механической обработки целесообразнее всего определять по нормам обслуживания. Для вспомогательных рабочих механического участка принимаются нормы обслуживания, приведённые в таблице 5.3. Таблица 5.3 – Нормы обслуживания одним вспомогательным рабочим

Число наладчиков Rнал определяется в зависимости от сложности наладки оборудования. В среднесерийном производстве на три - пять станков принимается один наладчик, Rнал = 1 человек (0,3 ставка). Численность инженерно-технических работников определяется по следующим нормативам: мастер назначается для участка с числом работающих 20-30 человек. Должность старшего мастера вводится только при подчинении ему не менее трёх мастеров. Другие категории инженерно-технических работников для участка механической обработки не планируются. Количество инженерно-технических работников принимается RИТР = 0,2 чел.-ставки. Информация о составе работающих на механическом участке сводится в таблицу 5.4. Таблица 5.4 – Сводная ведомость общего состава работающих на механическом участке

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

– наименьший предельный размер измерительной пробки;

– наименьший предельный размер измерительной пробки; – наибольший предельный размер измерительной пробки;

– наибольший предельный размер измерительной пробки; – размер предельно изношенной измерительной пробки;

– размер предельно изношенной измерительной пробки; – размер предельно изношенного поэлементного проходного калибра для контроля базовой поверхности детали;

– размер предельно изношенного поэлементного проходного калибра для контроля базовой поверхности детали; мм, величина износа, допуск на изготовление и величина позиционного допуска измерительной пробки в диаметральном выражении составляют:

мм, величина износа, допуск на изготовление и величина позиционного допуска измерительной пробки в диаметральном выражении составляют: мм; W

мм; W  мм.

мм.

(4.20)

(4.20) – погрешность базирования измеряемой детали на базовом пальце приспособления;

– погрешность базирования измеряемой детали на базовом пальце приспособления; – погрешность базирования базового пальца в пазу основания приспособления;

– погрешность базирования базового пальца в пазу основания приспособления; – погрешность индикатора,

– погрешность индикатора,  мм.

мм. .

. .

. .

.

, (5.1)

, (5.1) человека.

человека. , (5.2)

, (5.2) ;

;