|

|

Глава 11. Расчет ледовых усилений корпуса (носовой район)Расчет нагрузок и проектирование перекрытия производиться по Правилам постройки морских судов Российского Морского Регистра Судоходства 2010 года издания. Определение параметров ледовой нагрузки. Ледовая нагрузка – условная расчётная нагрузка на корпус судна от воздействия льда, определяющая уровень требований к размерам конструкций в зависимости от знака категории ледовых усилений, формы корпуса и водоизмещения судна. Ледовая нагрузка – это удар двух тел – льда и корпуса судна. Ледовая нагрузка определяется тремя параметрами: p – интенсивность ледовой нагрузки, характеризующая величину максимального давления в зоне силового контакта корпуса со льдом, кПа; b – высота распределения ледовой нагрузки, характеризующая максимальный поперечный размер зоны силового контакта корпуса со льдом, м; l – длина распределения ледовой нагрузки, характеризующая максимальный продольный размер зоны силового контакта корпуса со льдом, м; P – сила ледовой нагрузки (она произвольно ориентирована в пространстве в общем случае). При соударении двух тел возникают движения реагирующие на удар, например, на действие силы PY – торможение, Px определяет сопротивление движению. PY поворачивает корпус, т. е. корпус отскакивает от точки нагружения. Pz дифферентует судно. Всё движение происходит относительно ЦТ ватерлинии. Интенсивность ледовой нагрузки для судов ледового плавания определяется по формуле:

a1 – коэффициент, принимаемый по табл. 3.10.3.2.1. в зависимости от категории ледовых усилений; ∆ - водоизмещение по летнюю грузовую ватерлинию, т; vm – максимальное, в пределах района, значение коэффициента формы v, определяемого в сечениях x=0; 0,05L; 0,1L… и др. от носового перпендикуляра на уровне летней грузовой ватерлинии в пределах носового заострения по формуле:

x – отстояние рассматриваемого сечения от носового перпендикуляра, м; α – углы наклона летней грузовой ватерлинии, измеряемые согласно рис. 3.10.1.2-1, град; β – углы наклона шпангоутов на уровне летней грузовой ватерлинии, измеряемые согласно рис. 3.10.1.2-2, град; Исходные данные: ∆ = 9610 т; L = 85,0 м – длина судна; а1 = 0,79 – для категории Arc4; Измеренные углы:

Найдём значения коэффициентов формы v в сечениях x=0; 0,05L; 0,1L… и для дальнейшего расчёта выберем максимальное значение (наихудшее для носовой части):

vm = 0,665. Интенсивность ледовой нагрузки:

Высота распределения ледовой нагрузки определяется по формуле:

С1 – коэффициент, принимаемый по табл. 3.10.3.3.1 в зависимости от категории ледовых усилений; k∆ - определяется по формуле:

um – максимальное, в пределах района, значение коэффициента формы u, определяемого в сечениях x=0; 0,05L; 0,1L… и др. от носового перпендикуляра на уровне летней грузовой ватерлинии в пределах носового заострения по формуле:

Принимаем kB =1; С1 =0,49 – для категории Arc4; Найдём значения коэффициентов формы u в сечениях x=0; 0,05L; 0,1L… и для дальнейшего расчёта выберем максимальное значение (наихудшее для носовой части):

um = 0,737. Высота распределения ледовой нагрузки:

Длина распределения ледовой нагрузки определяется по формуле:

Определение размеров конструкций ледовых усилений. 2.1. Наружная обшивка. Толщина наружной обшивки sH, мм, в районах ледовых усилений должна быть не менее определяемой по формуле:

p – интенсивность ледовой нагрузки в рассматриваемом районе, кПа; с – принимаем с=b, т.к. перекрытие в рассматриваемом районе имеет поперечную систему набора; b – высота распределения ледовой нагрузки в рассматриваемом районе, м; а – расстояние между балками главного направления, м; Т – планируемый срок службы судна, годы; u – среднегодовое уменьшение толщины наружной обшивки вследствие коррозионного износа и истирания, мм/год, принимаемое по табл. 3.10.4.1. в зависимости от категории ледовых усилений и района по длине судна, принимаем 0,25.

Исходные данные: T = 24; c = 0,369; a = 0,275 м – с учётом промежуточных шпангоутов; ReH =235 МПа;

Принимаем sH = 12 мм.

1.1 Предельный момент сопротивления обыкновенного шпангоута

F=1 при k=4 – для перекрытий с рамными шпангоутами; j=4 ;

p=1328,40 кПа – интенсивность ледовой нагрузки; b=0,369 м – высота распределения ледовой нагрузки; а=0,275 м – расстояние между обыкновенными шпангоутами; l =1,45 м – расчётная длина пролёта шпангоута (полусумма расстояний от опорных сечений на опорной конструкции до ближайшего несущего стрингера у двух смежных шпангоутов);

1.2 Площадь стенки обыкновенного шпангоута

Фактическая площадь стенки

1.3 Толщина стенки обыкновенного шпангоута принимается не менее большей из величин:

Фактический предельный момент сопротивления для катаного профиля

при

1.4 Ширина свободного пояска обыкновенного шпангоута полособульбового профиля β принимаем равной 0,055;

1.5

Вывод: фактический профиль обыкновенного шпангоута удовлетворяет требуемому. Принимаем полособульб №14а. 2.1 Предельный момент сопротивления несущего бортового стрингера

где l – расчётная длина пролёта шпангоута (полусумма расстояний от опорных сечений на опорной конструкции до ближайшего несущего стрингера у двух смежных шпангоутов);

2.2 Площадь стенки несущего бортового стрингера

Фактическая площадь стенки

2.3 Толщина стенки несущего бортового стрингера ,

2.4 Толщина свободного пояска несущего бортового стрингера должна быть не менее фактической толщины его стенки; 2.5 Ширина свободного пояска несущего бортового стрингера

2.6 Высота стенки бортового стрингера в сечении у обыкновенного шпангоута должна быть не менее определяемой по формуле:

Вывод: Принимаем тавр сварной с размерами: 3.1 Предельный момент сопротивления рамного шпангоута

3.2 Площадь стенки рамного шпангоута

3.3 Фактическая площадь стенки

3.4 Толщина стенки обыкновенного шпангоута принимается не менее большей из величин:

3.5 Толщина свободного пояска рамного шпангоута должна быть не менее фактической толщины его стенки. 3.6 Ширина свободного пояска рамного шпангоута

Вывод: Принимаем тавр сварной с размерами: Глава 12. Основные технические характеристики, требования и условия постройки. Условия постройки судна приводятся в таблице 12.1. Таблица 12.1

Опорно-транспортные устройства: Для транспортировки блоков корпуса из цеха на стапель, а также построенного судна к спусковому устройству используются судовозные тележки типа III, технические характеристики которых приведены в табл 12.2. Таблица 12.2

Подъёмно-транспортные устройства: Для спусковой массы судна 3000 – 6000 т грузоподъёмность подъёмно-транспортных средств на открытом стапеле должна быть не менее 30 т. Для проведения грузовых операций на открытом стапеле используются портальные краны, характеристики которых приведены в табл 14.8. Таблица 14.8

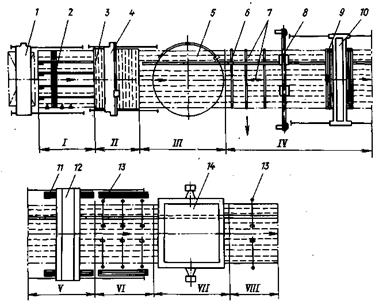

14.2.1 Требования к материалу корпуса Экономические требования: материал должен включать доступные в природе химические элементы, способ его производства и изготовления полуфабриката, необходимого для постройки судна (лист, профиль, труба и т.д.), должен быть освоен, и иметь минимальную трудоёмкость. Эксплуатационные требования. Материал корпуса судна должен быть надёжным при заданных условиях эксплуатации в течение определённого срока, а для этого должен удовлетворять следующим требованиям: – выдерживать нагрузки, а следовательно, обладать определенной прочностью; – сопротивляться распространению трещин, для этого обладать достаточной пластичностью; – выдерживать динамические (ударные) нагрузки во всём интервале температур, возможных в период эксплуатации; – сопротивляться коррозии, возникающей при контакте с окружающей средой; – обеспечивать достаточную стабильность свойств за время эксплуатации, обладать устойчивостью к старению; – сопротивляться эрозионному разрушению в результате воздействия воды с песком, грунтов, посторонних предметов и кавитационному разрушению, в результате воздействия потоков воды при высокой скорости течения; – обеспечивать требуемую ремонтопригодность, т.е. возможность обнаружения повреждений при эксплуатации и надёжные способы экономически оправданного ремонта. Технологические требования. Определяют возможность изготовления качественных изделий с минимальными затратами на следующие виды обработки: – при операциях формообразования (методом прокатки, ковки, штамповки, гибки горячей и холодной, методами литья и т.д.); – при операциях механической обработки (в процессе обработки кромок, резки листов, обработки на металлорежущих станках); – при операциях сборки металлоконструкций (сварке, пайке, склеивании и т.д.). 14.2.2 Требования к секциям в блоке Количество секций должно быть минимальным, его определяют исходя из грузоподъёмности кранов, размеров помещений и ворот цехов, секционной сборки и сварки. Необходимо иметь в виду, что для уменьшения прогиба корпуса от сварочных напряжений в процессе постройки желательно иметь минимум швов, выполняемых на стапельном месте. Причём швы кольцевого монтажного блока корпуса должны располагаться в одной плоскости. При поперечной системе набора корпуса, при которой балки главного направления расположены поперёк корпуса, для того чтобы добиться минимального объёма стапельной сборки и сварки, необходимо выбирать максимальные размеры секции по ширине судна. Каждая секция должна быть достаточно жёсткой, чтобы не получать остаточной деформации при подъёме кранами, кантовке, транспортировке и установке на построечное место. При большой длине для возможности подъёма кранами и производства других операций из необходимо раскреплять достаточно длинными жёсткими балками (рыбинами), так как без таких креплений они при подъёме кранами будут складываться, если не использовать на кранах траверзы. (Установка траверз и работа с ними удлиняет процесс стапельной сборки). Организационно-технологические положения. Весь процесс строительства судна делится на пять периодов: заготовительный (нулевой), секционный, стапельный, достроечный и сдаточный. Заготовительный (нулевой) период включает в себя: – технологическую подготовку производства (разработку документации, подготовку необходимого производственного оборудования, подготовку и оснащение участка, изготовления оснастки для строительства судна); – разбивку судна на плазе; – подготовку кондукторов для строительства объёмных секций; – дробеструйную очистку и консервацию фосфатирующим грунтом листовой стали; – изготовление деталей насыщения, ввариваемых в конструкции, вварных комплектующих систем, устройств в обеспечении производства механомонтажных, электромонтажных, достроечных работ и испытаний; изготовление дельных вещей; – изготовление деталей, узлов, секций, фундаментов; – изготовление вкладных цистерн, крупногабаритного оборудования собственного изготовления. Секционный период включает в себя: – сборку и сварку секций корпуса судна на механизированных поточных линиях; – комплектацию секций. При комплектации секции производятся следующие операции: – установка фундаментов; – установка внутренних цистерн. Стапельный период считается от момента установки блока на стапеле и до спуска на воду и включает в себя: – перекатку блоков на стапель, установку на штатные места, стыковку кормового блока со средним и носовым; – изготовление и монтаж блока фабрики и выгородки; – изготовление и монтаж блока рулевой рубки; – установку забойных деталей под гидравлические испытания; – испытание на непроницаемость цистерн и отсеков; – установку слесарного насыщения под монтаж систем, электромонтажные работы, изоляцию; – монтаж систем по судну и их испытание; – затяжку магистральных кабелей, производство электромонтажных работ; – окончательный монтаж судовых механизмов и устройств; – монтаж винторулевого комплекса; – полную окраску, изоляцию и зашивку производственных, служебных и жилыx помещений; – подготовку к спуску судна (обеспечение водонепроницаемости наружного контура); – спуск судна на воду. В достроечный период после спуска завершаются монтажные, наладочные и отделочные работы в целом по судну. В сдаточный период осуществляются швартовные и ходовые испытания. Период заканчивается подписанием приемо-сдаточного акта на судно. Изготовление секций Секции, используемые в строительстве блоков корпуса судна, изготавливаются на механизированных поточных линиях завода. Поточные линии, используемые на предприятии, делятся на два типа: линии для изготовления плоскостных секций и линии для изготовления полуобъёмных днищевых секций. 14.4.1 Механизированная поточная линия сборки и сварки плоских секций Механизированная поточная линия включает две независимые друг от друга технологические линии: линию сборки и сварки плоских стальных полотен в составе трех позиций и линию сборки и сварки плоских стальных секций в составе пяти позиций. Каждая линия может монтироваться и работать самостоятельно или же являться продолжением одна другой, т. е. монтироваться в одном пролете цеха в технологической последовательности сборки и сварки плоских секций. В состав позиции I (рисунке 14.1) входят: листоукладчик марки ПЛМК – 4,5×10, предназначенный для поштучного захвата плоских листов из штабеля с помощью электромагнитной траверсы, их транспортирования, ориентирования и укладки на сборочный стенд (грузоподъемность листоукладчика 4,5 т, максимальная длина листа 10 м); сборочный стенд, служащий для сборки стальных полотен из листов, закрепляемых между собой на электроприхватках. Стенд оснащен шлеппером для транспортировки листов и полотен, балкой с электромагнитами для фиксирования положения кромок листов на время их сварки, оборудованием для выравнивания и ориентирования листов (захватами, толкателями, упорными роликами), опорными роликами, по которым перемещаются листы и полотна, пультом управления механизмами. Позиция II включает: сварочный стенд для односторонней сварки стыковых соединений полотен с обратным формированием сварного шва, соединенных на электроприхватках. Стенд включает четыре самоходные балки с автономными пультами управления и насосную станцию; сварочный агрегат, представляющий собой самоходный портал с поворотной балкой, на направляющие которой установлен трехдуговой сварочный автомат. Сварочный агрегат осуществляет одностороннюю сварку полотна и транспортирование его на следующую позицию. Сварочный автомат имеет автономный пульт управления и передвигается по направляющим поворотной балки. В состав позиции III входит приемный стенд, предназначенный для размещения сваренного полотна и разворота его на 90° в горизонтальной плоскости. Приемный стенд оснащен поворотным устройством, опорными роликами и пультом управления. Позиция IV состоит из устройства ориентации полотна, агрегата подачи набора, агрегата установки и приварки набора, оснащенного устройством для обратного выгиба полотна, и кассет для продольного набора. Кроме того, позиция включает пульты и шкафы для электро-, пневмо- и гидроуправления работой оборудования. В состав позиции V входят: стенд с регулируемыми опорными роликами, кассеты для поперечного набора, агрегат полукозлового типа марки МСН-10, служащий для подачи, установки и разворота на 270° балок набора и их прижима к полотну, а также пульты и шкафы электро-, пневмо- и гидроуправления работой оборудования этой позиции.

Рисунок 14.1. Схема механизированной поточной линии сборки и сварки плоских секций. 1 – листоукладчик ПЛМК – 4,5×10; 2 – сборочный стенд; 3 – сварочный стенд; 4 – сварочный агрегат; 5 – приемный стенд; 6 – опорные ролики; 7 – транспортная тележка; 3 – агрегат АПН-10; 9 – перегружатель БН-10; 10 – сборочный агрегат МСН-10; 11 – стрелы ПСО-5; 12 – кантователь; 13 – кассеты для продольного набора; 14 – кассета для поперечного набора; I – VIII – позиции линии.

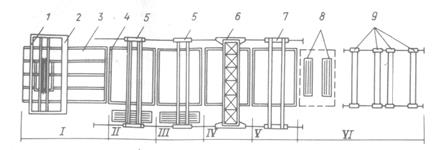

Позиция VI включает шесть поворотных стрел, несущих на себе сварочное оборудование для полуавтоматической сварки перекрестного набора в среде двуокиси углерода. Позицию VII составляют кантователь, подъемные балки с опорными роликами, гидроподъемники, а также пульты и шкафы электро-, гидро- и пневмоуправления работой оборудования. Позиция VIII состоит из двух поворотных стрел марки ПСО-5, конструкция которых аналогична стрелам, расположенным на шестой позиции. Транспортная система линии представляет собой четыре пары тележек, обслуживающих попарно две смежные позиции. Они перемещаются по специальному транспортному каналу, не показанному на рисунке. Секции перемещаются по неподвижным вращающимся опорным роликам, размещенным по всей площади линии. 14.4.2 Механизированная поточная линия сборки и сварки объемных днищевых секций Механизированная поточная линия предназначена для сборки и сварки объемных днищевых секций на плоском настиле второго дна, используемом в качестве сборочной базы, уложенном на плоскую передвижную раму. Плоские подсекции настила второго дна изготовляют на механизированной поточной линии сборки и сварки плоских секций или собирают и сваривают на позиции I поточной линии механизированным способом с приваркой ребер жесткости аналогично способу, применяемому на поточной линии плоских секций. Состав средств механизации и технологического оснащения механизированной поточной линии, включающей позицию I сборки и сварки подсекций второго дна, приведен на рисунке 13.2.

Рисунок 14.2. Схема механизированной поточной линии сборки и сварки объемных днищевых секций.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

, где

, где при

при  , где

, где 0,505;

0,505;

кПа.

кПа. , где

, где , но не более 3,5;

, но не более 3,5; при

при  при

при

при

при  ,

, ;

;

, но не менее

, но не менее  где

где - высота распределения ледовой нагрузки, м;

- высота распределения ледовой нагрузки, м; - угол β в расчётном сечении района А1, для которого величина параметра u максимальна;

- угол β в расчётном сечении района А1, для которого величина параметра u максимальна;

где

где

.

. должен быть не менее определяемого по формуле:

должен быть не менее определяемого по формуле: , где

, где  ;

; ;

;

см. п1.2.

см. п1.2.

Е=1 при

Е=1 при

м;

м; часть длины пролёта

часть длины пролёта  , перекрытая районом ледовых усилений, м;

, перекрытая районом ледовых усилений, м;

фактическая толщина стенки шпангоута;

фактическая толщина стенки шпангоута; для катаного профиля;

для катаного профиля; для балок бортового набора;

для балок бортового набора; предел текучести материала;

предел текучести материала; толщина присоединённого пояска обшивки, принимаемая равной средней толщине обшивки на ширине присоединённого пояска;

толщина присоединённого пояска обшивки, принимаемая равной средней толщине обшивки на ширине присоединённого пояска; высота стенки шпангоута;

высота стенки шпангоута; должна быть не менее определяемой по формуле:

должна быть не менее определяемой по формуле: при наличии несущего стрингера;

при наличии несущего стрингера; высота профиля шпангоута, измеренная от середины толщины присоединённого пояска до середины толщины свободного пояска;

высота профиля шпангоута, измеренная от середины толщины присоединённого пояска до середины толщины свободного пояска; должна быть не менее требуемой площади стенки;

должна быть не менее требуемой площади стенки;

;

; ;

;

;

; определяется по формуле:

определяется по формуле: площадь профиля балки без присоединённого пояска обшивки;

площадь профиля балки без присоединённого пояска обшивки; толщина присоединённого пояска обшивки;

толщина присоединённого пояска обшивки; отстояние ЦТ поперечного сечения профиля без присоединённого пояска от обшивки;

отстояние ЦТ поперечного сечения профиля без присоединённого пояска от обшивки;

;

; при

при  ;

; должна быть не менее большей из следующих величин:

должна быть не менее большей из следующих величин:

фактическая толщина наружной обшивки;

фактическая толщина наружной обшивки; наибольшее расстояние между соседними пересекающими пролёт шпангоута стрингером и опорным сечением;

наибольшее расстояние между соседними пересекающими пролёт шпангоута стрингером и опорным сечением; толщина свободного пояска для балок полособульбового профиля принять:

толщина свободного пояска для балок полособульбового профиля принять:

;

;

должен быть не менее определяемого по формуле:

должен быть не менее определяемого по формуле: , где

, где

коэффициент, принимаемый меньшим из следующих величин:

коэффициент, принимаемый меньшим из следующих величин:

фактическая толщина стенки несущего стрингера;

фактическая толщина стенки несущего стрингера; при

при

для балок бортового набора;

для балок бортового набора; длина распределения ледовой нагрузки;

длина распределения ледовой нагрузки; расстояние между рамными шпангоутами;

расстояние между рамными шпангоутами; число несущих бортовых стрингеров в перекрытии;

число несущих бортовых стрингеров в перекрытии;

;

;

при

при

должна быть не менее определяемой по формуле:

должна быть не менее определяемой по формуле:

число шпангоутов между соседними рамными шпангоутами;

число шпангоутов между соседними рамными шпангоутами; высота стенки несущего бортового стрингера, измеренная от середины толщины присоединённого пояска до середины толщины свободного пояска;

высота стенки несущего бортового стрингера, измеренная от середины толщины присоединённого пояска до середины толщины свободного пояска;

;

; , должна быть не менее определяемой по формуле:

, должна быть не менее определяемой по формуле:

короткая и длинная стороны панелей, на которые разбивается стенка стрингера;

короткая и длинная стороны панелей, на которые разбивается стенка стрингера;

должна быть не менее большей из следующих величин:

должна быть не менее большей из следующих величин:

толщина свободного пояска несущего стрингера;

толщина свободного пояска несущего стрингера; фактический предельный момент сопротивления несущего бортового стрингера;

фактический предельный момент сопротивления несущего бортового стрингера; при

при  ;

;

мм

мм должен быть не менее определяемого по формуле:

должен быть не менее определяемого по формуле: ;

;  ;

;

при

при

при

при

при наличии одного стрингера в перекрытии;

при наличии одного стрингера в перекрытии; при

при  ;

; длина пролёта рамного шпангоута, равная расстоянию между опорными сечениями;

длина пролёта рамного шпангоута, равная расстоянию между опорными сечениями; при

при

фактическая толщина стенки рамного шпангоута;

фактическая толщина стенки рамного шпангоута; ;

;  ;

;

должна быть не менее определяемой по формуле:

должна быть не менее определяемой по формуле:

высота стенки рамного шпангоута, измеренная от середины толщины присоединённого пояска до середины толщины свободного пояска;

высота стенки рамного шпангоута, измеренная от середины толщины присоединённого пояска до середины толщины свободного пояска; см. п.1.1;

см. п.1.1; см. п.3.1;

см. п.3.1; см. п.1.1;

см. п.1.1;

;

;

должна быть не менее большей из следующих величин:

должна быть не менее большей из следующих величин:

толщина свободного пояска рамного шпангоута;

толщина свободного пояска рамного шпангоута; фактический предельный момент сопротивления рамного шпангоута;

фактический предельный момент сопротивления рамного шпангоута; если стенка рамного шпангоута подкреплена рж, установленными в направлении, близком к параллельному наружной обшивке, или если подкрепление отсутствует.

если стенка рамного шпангоута подкреплена рж, установленными в направлении, близком к параллельному наружной обшивке, или если подкрепление отсутствует.