|

|

Глава 2. Инструмент для сборочных операций ППИ

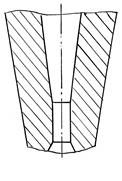

Повышение производительности сборочных операций самым тесным образом связано с материалом и конструкцией микросварочного инструмента. Современные высокопроизводительные сборочные автоматы требуют оснащения высокостойким, дешевым и надежным инструментом. К микросварочному инструменту предъявляются следующие основные требования: обеспечение концентрации энергии в зоне сварки; возможность визуального контроля процесса сборки прибора; высокая механическая прочность; высокая износостойкость; удобство в эксплуатации. Каждый способ монтажа предъявляет к рабочему инструменту свои требования в зависимости от соединяемых материалов. При термокомпрессионной и ультразвуковой сварке широко применяются капилляры с центральным или боковым отверстием. Рабочий торец может быть с плоской, поперечной или фиксирующей канавкой. Конструкции инструментов для монтажа межсоединений в изделиях электронной техники приведены на рис. 2.1.

а) б) в) Рис. 2.1. Инструмент для присоединения электродных выводов; а – для ультразвуковой сварки внахлестку; б – для термокомпрессионной сварки внахлестку; в – для термокомпрессионной сварки встык с образованием шарика При формировании шарика в процессе проволочной сборки на конце проволоки при возникновении электрической дуги наблюдается осаждение мелких капель металла на торце капилляра. Данные покрытия уменьшают возможность осаждения металла на рабочую поверхность сварочного инструмента. Предложена конструкция керамического капилляра, на рабочую поверхность которого нанесено покрытие из оксидов Al или Si толщиной 22-30 нм. Для сборки полупроводниковых приборов ТКС проволокой диаметром 0,010-0,030 мм разработана конструкция сварочного инструмента. Повышение прочности и надежности сварных соединений достигаются за счет формы рабочей площадки капилляра в виде двух цилиндрических полостей. Верхняя полость имеет диаметр на 0,003-0,008 мм больше диаметра проволоки, нижняя – на 0,005-0,01 мм больше диаметра проволоки, а высота нижней полости составляет 0,01-0,05 мм. Разработана конструкция инструмента для термозвуковой сварки кристаллов ИС, имеющих контактные площадки размером 75´75 мкм и шагом 90 мкм, золотой проволокой диаметром 0,025 мм встык. Нижний конец инструмента заострен на 30 ° и имеет рабочую часть выпуклой формы. Капилляр для протяжки проволоки заканчивается полостью, имеющей диаметр несколько меньше диаметра оплавленного шарика. Полость образована двумя или тремя поверхностями с различной конусностью (от 15 до 90 °), что позволяет несмотря на изменения диаметра шарика, получать стабильные по размерам сварные соединения на кристалле. Для образования микросоединений широко используется инструмент из твердых сплавов типа ВК. Следует отметить, что этот сплав не обеспечивает достаточно высокой стойкости при монтаже проволочных соединений. Для изготовления микросварочного инструмента широко применяется керамика и сталь. Керамический материал на основе Al2O3 обладает высокой твердостью и не имеет адгезии с золотом. Стойкость стального инструмента можно повысить в результате упрочнения его поверхности различными методами химико-термической обработки. Износостойкость рубинового инструмента значительно выше инструмента из твердого сплава. На термокомпрессионных установках инструмент из рубина обеспечивает 300-350 тыс. сварных соединений, а инструмент из твердого сплава – 140-150 тыс. сварных соединений. Каждый способ монтажа предъявляет к инструменту свои требования в зависимости от соединяемых материалов. При микросварке широко применяются капилляры с центральным или боковым отверстием. При разработке инструмента с боковым отверстием для автоматических сварочных установок необходимо учитывать условие гарантированного совмещения проволоки с рабочим пазом инструмента и ограничения на ее свободную протяжку. Опытным путем найдены оптимальные соотношения между размерами рабочих элементов инструмента и диаметром привариваемой проволоки, на базе которых предложена конструкция инструмента для автоматической микросварки. Площадь физического контакта проволочных выводов с контактными площадками при сварке может быть увеличена за счет изменения формы торца микросварочного инструмента. Установлено, что при УЗС инструментом с V-образным пазом на торце при одной и той же степени деформации алюминиевой проволоки усилие осадки будет больше, чем для инструмента с плоским торцом. Это приводит к активации контактных поверхностей и увеличению площади физического контакта в зоне проволока – пленка, а, следовательно, и к повышению прочности сварных соединений. Рекомендуется проводить сварку при усилии нагружения инструмента при сварке (Fсв.) меньше оптимального сварочного давления (Fсв.опт.). При сварочном давлении Fсв. > Fсв.опт. возможно снижение прочности соединения. При усилиях Fсв. £ Fсв.опт. получают качественные соединения с деформацией алюминиевой проволоки 30-50 %. Эти режимы обеспечивают максимальную прочность сварных соединений при высокой производительности процесса монтажа. Одним из основных показателей, характеризующих качество проволочного монтажа, является прочность проволочной перемычки на растяжение, которая зависит от площади зон взаимодействия материалов в сварном соединении и от состояния участка перехода проволоки из сварного соединения в вывод, т. е. от прочности «шейки» вывода. Поэтому при выборе режимов микросварки необходимо определять оптимальную степень деформации микропроволоки, при которой не происходит чрезмерного ослабления «шейки». На прочность «шейки» большое влияние оказывают размеры и чистота поверхности капиллярного отверстия, через которое протягивают проволоку в процессе формирования перемычки, т. к. трение проволоки в отверстии сварочного инструмента может ослаблять прочность перемычки. Известно, что максимальная сила трения возникает после сварки на кристалле в начальный момент перемещения инструмента на позицию сварки на траверсе или корпусе. Эта сила не разрушает микросварное соединение, если создаваемое усилие при протягивании проволоки через капиллярное отверстие меньше заданного значения прочности «шейки» вывода. Зная минимальное усилие отрыва для данного сечения проволоки, можно подобрать такое сечение капиллярного отверстия микросварочного инструмента, в котором сила трения при протягивании проволоки не создает усилий отрыва больше допустимых значений. При этом прочность проволочной перемычки должна регистрироваться с помощью специальных датчиков. Следует отметить, что перечисленные выше конструкции микросварочных инструментов используются в установках для сборки маломощных ППИ, в которых перемычка между кристаллом и траверсами корпуса формируется проволокой диаметром до 0,06 мм.

2.1. Технологические особенности изготовления Дня монтажа межсоединений в полупроводниковых приборах и микросборках применяется инструмент из металлокерамических твердых сплавов, керамики, стали и других материалов. Наиболее сложной технологической операцией при изготовлении инструмента является поручение отверстий диаметром 0,015 мм и более для подачи проволоки в зону сварки. При изготовлении твердосплавного микросварочного инструмента капиллярные отверстия диаметром 0,015-0,1 мм можно получать методом литья твердого сплава в металлическую форму. Полученные отверстия при этом не требуют дополнительной обработки. Специально разработанное оборудование обеспечивает требуемую точность геометрических размеров. Получение отверстий малых диаметров в изделиях из твердого сплава возможно методом порошковой металлургии. Для размерной обработки отверстий в сварочном инструменте применяется электроискровой, прошивочный станок модели 04ЭП-10М, с помощью которого изготавливают отверстия диаметром 0,015-0,5 мм со скоростью прошивки 0,5-1,5 мм/мин. Точность обработки на данном станке составляет ±0,002 мм, а шероховатость обработанной поверхности Rа = 0,1-0,4 мкм. Прошивку отверстий малых диаметров в твердосплавном инструменте для микросварки можно осуществлять электрохимическим методом проволочным катодом. Определенную роль в повышении производительности размерной электрохимической обработки играет магнитная обработка электролита. Скорость анодного растворения сплавов ВК2 и ВК20 в хлоридно-щелочном электролите, подвергнутом магнитной обработке, возрастает на 25-28 %. При разработке инструмента с боковым отверстием для автоматических сварочных установок необходимо учитывать гарантированное совмещение проволоки с рабочим пазом инструмента и ограничение на ее свободную протяжку. Опытным путем найдены оптимальные соотношения привариваемой проволоки, на базе которых предложена конструкция инструмента для автоматической микросварки. В процессе микросварки необходима периодическая очистка капиллярного инструмента от различного рода загрязнений. Своевременная и качественная очистка микросварочного инструмента способна значительно продлить срок его службы. Из всех существующих методов очистки капиллярных инструментов считают перспективным способ очистки в низковязких органических растворителях при комнатной температуре на приспособлении с концентрацией ультразвуковых колебаний непосредственно в капиллярном отверстии. Выход годных инструментов с центральным отверстием составляет около 95 %, а производительность труда на операциях очистки повышается в 3-5 раз за счет применения групповой обработки капилляров. Для очистки керамических капиллярных инструментов диаметром 0,02-0,07 мм рекомендуется состав на основе серной кислоты и перекиси водорода с добавлением хлорфторзамещенного углеводорода и антистатика. В этом случае капиллярные инструменты загружаются в приспособление для групповой обработки и помещаются в ванну с указанным составом при температуре 50-70 °С при воздействии ультразвука.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|