|

|

ВЫБОР И РАСЧЕТОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН МЕЖДУНАРОДНАЯ ОБРАЗОВАТЕЛЬНАЯ КОРПОРАЦИЯ ЕспаеваА.С. ТЕХНОЛОГИЯ ПЛИТНЫХ МАТЕРИАЛОВ Учебное пособие По выполнению курсового и дипломного Проектирования Алматы 2011 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН МЕЖДУНАРОДНАЯ ОБРАЗОВАТЕЛЬНАЯ КОРПОРАЦИЯ ЕспаеваА.С. ТЕХНОЛОГИЯ ПЛИТНЫХ МАТЕРИАЛОВ Учебное пособие По выполнению курсового и дипломного Проектирования Алматы 2011 УДК 674.8-41 (07)

ББК

А.С.ЕСПАЕВА к.т.н., акад. проф.

Технология плитных материалов: Учебное пособие по выполнению курсового и дипломного проектирования для студентов вузов, обучающихся по специальности «Технология деревообработки» - Алматы: КазГАСА, 2011. – 81с.

ISBN…

Учебное пособиеотражает технологию древесных плитных материалов таких, как ДСтП, ДВП, OSB, MDF. Приведены основные свойства и области их применения. Описаны современные технологические режимы выполнения операций и пути интенсификации процессов плитных производств. Учебное пособие содержит задание на курсовое и дипломное проектирование, необходимые сведения по расчетам сырья, материалов и основного технологического оборудования для производства древесных плит, а также рекомендации по составлению технологических схем и планировочных решений.

Библиограф.6 назв. УДК ББК

Печатается по плану издания Казахской головной архитектурно-строительной академии на 2010-2011 уч.год.

Рецензенты: Жакипбеков Ш.Кд.т.н Тишакова Н.И гл. технолог ТОО «BMGEngineering» ISBN…

©Казахская головная архитектурно-строительная академия, 2011 Введение Дисциплина «Технология плитных материалов» включает в себя, как составную часть, курсовой и дипломный проекты. Цель курсового проекта – закрепить и расширить знания, полученные студентами при изучении общеинженерных и специальных дисциплин, а так же привить навыки по разработке и проектированию технологических процессов производства древесных плит. Выполнение курсового проекта дает возможность студенту самостоятельно решать комплекс инженерных задач, связанных с выбором технологического процесса, подбором и расчетом соответствующего технологического оборудования и его размещения в цехах по производству ОСП, МДФ, ДСтП, ДВП и других плит. Настоящее учебное пособие предназначается для оказания помощи студентам в выполнении проекта. В нем конкретизировано содержание проекта, указана учебная и дополнительная литература, необходимая для его выполнения. При выполнении курсового проекта следует учитывать, что, несмотря на высокую механизацию и автоматизацию производства древесных плит, имеются значительные резервы по совершенствованию технологического процесса и оборудования. Это дает возможность реконструировать старые предприятия без значительных капитальных вложений, увеличить их производительность, а так же проектировать новые предприятия на базе современных технологий, более производительного автоматизированного оборудования как отечественного, так и зарубежного производства.

Задание на курсовой проект

1.1 Задание

Студенту______________________________ Курса__________________группы_________ Выдано«____»____________________200__г. Срок окончания«____»_____________200__г.

1.2 Виды производств

Цех(завод) по производству древесностружечных плит(ДСтП). Цех(завод) по производству древесноволокнистых плит(ДВП). Цех(завод) по производству (OSB). Цех(завод) по производству (MDF).

1.3 Характеристика выпускаемой продукции

по маркам,____________________________________ плотность, кг/м3_________________________________ по толщине, мм __________________________________ влажность, % ___________________________________ размеры, мм____________________________________ вид обработки(шлифованные),___________________

1.4 Производственная мощность цеха ________________________________________________ ________________________________________________

1.5 Способ производства

_____________________________________________________

1.6 Тип пресса

_____________________________________________________ 1.7 Характеристика древесного сырья и его размеры

состав сырья по виду, %___________________________ круглая древесина для технологических нужд ________ ________________________________________________ технологическая щепа ____________________________ отходы лесопиления и деревообработки______________ другие виды сырья _______________________________ ________________________________________________ ________________________________________________ породный состав сырья, %_________________________ сосна ___________________________________________ береза___________________________________________ осина ___________________________________________ тополь___________________________________________ клен_____________________________________________ ель______________________________________________ липа_____________________________________________ бук______________________________________________ кедр_____________________________________________ дуб______________________________________________ лиственница________________________________________ пихта____________________________________________ ольха____________________________________________

1.8 Вид связующего и химикаты

Синтетическая смола(связующее)___________________ Отвердитель_____________________________________ Гидрофобизирующие средства, 1% парафина _________ Эмульсирующие вещества_________________________ Осадители ______________________________________ Вещества для придания специальных свойств _________ _______________________________________________

1.9 Дополнительные данные для выполнения курсового проекта________________________________ ________________________________________________ ________________________________________________

Роспись студента и дата выдачи______________________

СОСТАВ КУРСОВОГО ПРОЕКТА Курсовой проект состоит из расчетно–пояснительной записки и графической части. Расчетно–пояснительная записка пишется на одной стороне листа с оставлением полей на левой стороне 35мм (для подшивки) и 15мм – с правой стороны (для заметок при проверке проекта). Рекомендуемый формат бумаги А4. Чертежи выполняются на ватмане или на масштабно–координатной бумаге (миллиметровке) или на бумаге форматаА3. Структура проекта приведена в табл. 1.1.

РЕКОМЕНДАЦИИ

1. Характеристика продукции дается по материалам ГОСТа или технических условий на продукцию. 2. Расчет производительности цеха осуществляется поголовному агрегату – горячему гидравлическому прессу. Остальное оборудование должно обеспечить эту производительность. 3. Расчет сырья и оборудования проводится по рекомендуемой методической литературе. 4. Трудозатраты, потребность в паре, воде, электроэнергии, сжатом воздухе определяются по укрупненным показателям (на 1 м3 или 1 м2 продукции), взятым из справочного материала. 5. Планировочное решение цеха решается по аналогии с планировками подобных цехов (по материалам кафедры). 6. Рекомендуемая для выполнения литература выдается преподавателем при изучении дисциплины. 7. Перед выполнением курсового проекта необходимо детально ознакомиться с технологическим процессом, изучить новые технологии и оборудования, критически проанализировать технологический процесс с целью улучшения его и наметить основные направления в разработке курсового проекта по заданной теме.

Структура курсового проекта Таблица 1.1

Продолжение таблицы 1.1

ВЫБОР И РАСЧЕТОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Объем выпускаемой продукции определяется по производственной мощности предприятия (цеха). Это обоснованный годовой выпуск, приведенный к определенному виду продукции. Производная мощность определяется по головному агрегату. В производстве древесных плит головным агрегатом является горячий гидравлический пресс или сушилка. В общем виде производственная мощность М определяется по формуле М=П xФ где П – производительность головного агрегата. Ф – фонд времени работы головного агрегата. Годовой фонд времени работы предприятия (цехов) по производству древесных плит, включенных в перечень производств с непрерывным процессом работы, приведен в таблице 2.1

Таблица 2.1Годовой расчетный фонд рабочего времени цехов древесных плит

Приведенное число дней (суммарное время). Остановки на профилактический ремонт устанавливаются графиком, утвержденным на предприятии. Например, через каждые 5….10 дней – остановка потока.

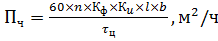

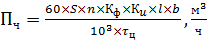

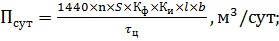

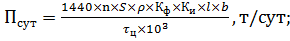

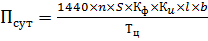

Следует отметить, передовые предприятия сокращают продолжительность капитального ремонта, тем самым увеличивают годовой фонд времени работы предприятия. Расчетное число рабочих часов в году при 304 рабочих днях составляет 304 x 3 x 8=7296, где 3 – число работающих смен в сутки; 8 – продолжительность рабочей смены, ч. Расчетный фонд времени работы головного агрегата по различным техническим и организационным причинам полностью не используется, поэтому для корректировки этого вводится коэффициент использования оборудования Ки, значение которого установлено: при производстве ДВП по мокрому способу производства 0,915; при производстве ДСтП,OSB – 0,85; при производстве ДВП, MDF по сухому способу производства – 0,825. Часовая производительность головного агрегата (пресса) выражается следующими формулами:

где 60 - число минут в ч; b - ширина готовой плиты после обрезки; l - длина готовой плиты после обрезки; s - толщина готовой плиты; ρпл - плотность плиты, кг/м; n - число этажей пресса; Кф - коэффициент, учитывающий потери плит, связанный с физико-механическими испытаниями. Его принимают равным: для твердых ДВП Кф= 0,996; для других плит Кф = 0,997.

Определяется в зависимости от характеристики исходного сырья, выпускаемых плит и технического состояния гидравлического пресса;

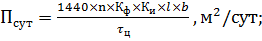

Исходя из вышеизложенного, суточная производительность составит:

Продолжительность цикла прессования определяется по нормативным данным или расчетным путем. При прессовании древесностружечных плит продолжительность прессования

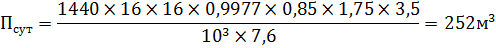

где τуд- удельная продолжительность прессования в минутах на 1 мм толщины получаемой в прессе плиты (см.табл.2.2); S - толщина готовой плиты, мм; ∆S - припуск толщины плиты на шлифование, мм. Пример расчета. Вид продукции: плиты Р3, по EN312 плотностью 700 кг/м3, размером 1570x3500x16мм; пресс марки ПР-6Б с числом этажей 16, температура плит пресса 170°С. Из табл. 2.2 определяем удельную продолжительность прессования τпр, а затем вычисляем продолжительность теплового цикла:

тогда:

Годовая мощность М = 252 х 304 = 76608 м3 При одно- или двухэтажных прессах цикл прессования древесностружечных плит значительно сокращается. Эти данные приведены в рекомендованной литературе [5].

Таблица 2.2 Удельная продолжительность горячего прессованиядревесностружечных плит, ДСтП

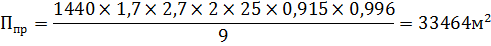

Продолжительность цикла прессования древесноволокнистых плит по мокрому способу производства определяется характеристиками исходного сырья, выпускаемых плит и техническими параметрами гидравлического пресса. Основные технические данные наиболее распространенных на отечественных предприятиях марок прессов представлены в работах [1,5,6]. Общие режимные показатели процесса горячего прессования древесноволокнистых плит (ДВП) по мокрому способу производства, продолжительность цикла процесса горячего прессования с учетом толщины готовых плит, ширины нагревательных плит пресса и породного состава сырья устанавливаются по [3,6]. Пример. Вид продукции: твердые плиты (ДВП) размером 2700 x 1700 x 3,2мм;породный состав исходного сырья – хвойных – 50%, лиственных 50%; пресс РН–р–5325, число этажей – 25, размеры плит пресса 5700 x 1830 x 63мм. Расчетная плотность плиты ρпл= 1000кг/м3. τц для древесноволокнистых плит (ДВП) толщиной 3,2мм, при ширине нагревательных плит пресса 1830 мм, принимаем по [6] равным 8 мин. Две плиты указанного формата получают в одном промежутке пресса. Время, затрачиваемое на выгрузку и загрузку плит внутри одного цикла для современных прессов, составляет 1 мин. τц=8+1=9мин. Суточная производительность технологической линии по производству твердых плит в данном случае будет равна:

Годовая производительность:

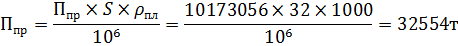

Ппр=33464 Производительность, выраженная в тоннах, будет, соответственно, равна:

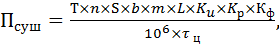

При изготовлении мягких плит (ДВП) головным агрегатом технологической линии является сушилка. Производительность роликовой сушилки Псуш. в производстве мягких древесноволокнистых плит (ДВП) определяют по следующей формуле:

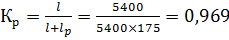

где Т – продолжительность работы, мин. обычно определяется суточная производительность (24 * 60=1440мин); n – число этажей сушилки; m– количество плит по ширине сушилки; b – ширина готовой плиты, м; L – полная рабочая длина сушилки, м; ρпл - плотность изготовляемой плиты, кг/ м3. В расчетах принимают ρпл =250 кг/ м3; Ки– коэффициент использования сушилки, К и =0,915; Кр – коэффициент разрывов, учитывающий наличие разрывов между плитами, находящимися на одном этаже сушилки;

где l –длина плиты, мм; lр - длина разрыва, мм; Кф– коэффициент, учитывающий потери плит на испытания; Кф= 0,9976; τц –время прохождения плитой рабочей длинны сушилки, мин. τцзависит от режима сушки. Обычно сушку ведут в многоэтажной роликовой сушилке при температуре 170 –120 0C с уменьшением температуры по зонам, относительная влажность древесноволокнистого полотна 70%, готовой плиты – 2%. τц =f(S). Для расчетов ориентировочно можно принимать τц =550 ÷112 мин. для S=25÷8мм. τцдля плит толщиной 16мм. составляет 350 мин. Характеристика сушилки должна быть представлена в исходных данных. В случае самостоятельного выбора следует ориентироваться на современную высокопроизводительную сушилку, технические данные которой приведены в табл.2.3

Таблица 2.3Технические данные роликовой сушилки фирмы Полимекс - Цекоп (ПНР) для производства мягких древесноволокнистых плит (ДВП).

Пример. Вид продукции: мягкие плиты длиной 5,4 м, шириной 2,44 м, толщиной 16 мм, р пл= 250 кг/м2; сушилка фирмы Полимекс-Цекоп: 14 этажей, рабочая ширина 5 м, длина сушилки 100м. Суточная производительность технологической линии в данном случае будет равна:

Годовая производительность Прессование древесноволокнистых плит сухого способа производства ведут в многоэтажных прессах периодического действия [3,6]. При прессовании в гидравлическом 22-этажном прессе фирмы Диффенбахер плиты прессуют по циклограмме с однократным подъемом давления до максимального значения Сброс давления до Р2должен быть не менее 30 с, что исключает повреждение древесноволокнистых плит выходящей из них парогазовой смесью и образование пузырей на поверхности. Давление прессования устанавливается на 0,8 - 1,0 МПа меньше, чем давление пара, соответствующее температуре прессования. Ниже приведена эта зависимость:

После выдержки при давлении Р2 следует медленное снижение давления и размыкание плит пресса.

Таблица 2.4Циклограмма прессования твердых древесноволокнистых плит (волокно из смеси пород, влажность волокна 8 ± 1%, температура прессования220-225°С).

При прессовании плит в гидравлическом 25-этажном прессе ПР-10М прессование плит осуществляют, как и в прессе фирмы Диффенбахер, по циклограмме с однократным подъемом давления (табл.2.5). Выдержка плит в прессе производится при максимальном давлении Р1 = 5,5 МПа. Продолжительность сброса давления от Р1 до Р2 должна быть не менее 30 с. Величина удельного давления Р2 определяется следующей зависимостью:

После выдержки при давлении Р2следует медленное снижение давления до нуля. Время сброса давления до нуля составляет в зависимости от толщины плиты 30-60 с. При увеличении влажности волокна выше 9% производится сокращение продолжительности выдержки при максимальном давлении на 10-20 с, увеличение продолжительности "сушки" на 1 мин, снижение давления Р2 до 0,5-1,0 МПа. При влажности волокна менее 7% необходимо увеличить продолжительность выдержки при максимальном давлении на 30 с. При сухом способе производства прессование полутвердых плит необходимо осуществлять с использованием дистанционных планок, как это делается при изготовлении древесностружечных плит. Толщина дистанционных планок должна быть равна толщине выпускаемых плит плюс припуск на шлифование поверхности, т.е. при толщине 10 мм -10,7 мм, при толщине плит 12 мм -12,7 мм. Тепловой цикл для толстых плит ориентировочно должен быть увеличен в сравнении с данными для плит 8 мм, соответственно на 20 и 40%.

Таблица 2.5Технологические режимы прессования твердых древесноволокнистых плитв прессе ПР-10М (влажность волокна 8±1%,температура прессования - 205° С)

Пример: Вид продукции: твердые плиты Тс - 350 размером 6500x1200x6; породный состав сырья - береза; пресс марки ПР-10 с числом этажей 25. Расчетная плотность плиты - 850 кг/м3. Из [6] определяем τц= 344 с = 57 мин. Тогда суточная производительность технологической линии будет равна:

Годовая производительность:

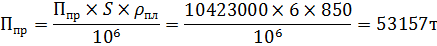

Ппр=34286 x 304=10423036м2 , V=10,4млн. м2

Производительность, выраженная в тоннах, будет соответственно равна:

При прессовании древесноволокнистых и древесностружечных плит на установках непрерывного прессования [5]:

Пч=60 xvxbxKиxKв, м2/ч (10)

где v –скорость конвейера пресса, обеспечивающая требуемый цикл прессования в зависимости от толщины изготовляемой плиты и других факторов, м/мин.

L –длина участка горячего прессования в прессе, м; b – ширина ковра, м; Кв -коэффициент, учитывающий выход товарной продукции при форматной резке плитного полотна (0,95); Ки –коэффициент использования пресса. Принимается как в производстве ДВП сухим способом и производстве ДСтП.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

(1)

(1) (2)

(2) (3)

(3) - продолжительность полного цикла прессования

- продолжительность полного цикла прессования пр+

пр+  - продолжительность прессования плит в прессе.

- продолжительность прессования плит в прессе. - вспомогательное время на загрузку и выгрузку плит (для мокрого способа производства ДВП Тв= 1мин, для сухого -0,78 мин, для ДСтП, OSB, MDF– 1,2 - 2 мин)

- вспомогательное время на загрузку и выгрузку плит (для мокрого способа производства ДВП Тв= 1мин, для сухого -0,78 мин, для ДСтП, OSB, MDF– 1,2 - 2 мин) (4)

(4) (5)

(5) (6)

(6) ;

;

304=10173056 м2

304=10173056 м2

(8)

(8) (9)

(9)

, равного 6,5 МПа, с кратковременной выдержкой и ступенчатым сбросом до нуля.

, равного 6,5 МПа, с кратковременной выдержкой и ступенчатым сбросом до нуля.