|

|

Износ осевого инструмента

В процессе резания износу подвергаются в той или иной мере все лезвия режущей части сверла. Первоначальный износ сверла может быть обнаружен по резко скрипящему звуку. При работе изношенным сверлом температура резко возрастает, и сверло еще больше изнашивается, разбивая отверстие. Виды износа приведены в таблице 8.

Таблица 8 – Износ осевого инструмента

Окончание таблицы 8

Применение СОЖ при обработке

Образование стружки с формой и размерами, позволяющими легко удалить ее из отверстия, является первоочередным вопросом при рассмотрении любой операции сверления. Без удовлетворительной эвакуации стружки работа сверла станет невозможной, вследствие забивания стружечных канавок и закупоривания сверла внутри отверстия. Высокопроизводительная обработка отверстий современными сверлами возможна только при обеспечении непрерывного отвода стружки посредством использования достаточного количества охлаждающей жидкости. Современный инструмент позволяет осуществлять подвод СОЖ по внутренним каналам в сверле, через которые она поступает непосредственно в зону резания, уменьшая действие сил трения и вымывая стружку из отверстия (рисунки 27, 28).

Рисунок 27 – Сверло с внутренним подводом СОЖ

Стружкообразование зависит от типа обрабатываемого материала, геометрии инструмента, режимов резания и, в некоторой степени, от выбранной охлаждающей жидкости. Обычно более мелкая стружка образуется при увеличении подачи и/или уменьшении скорости резания. Длина и форма стружки считаются удовлетворительными, если они позволяют гарантированно удалять ее из отверстия.

Рисунок 28 – Обработка отверстия с применение СОЖ

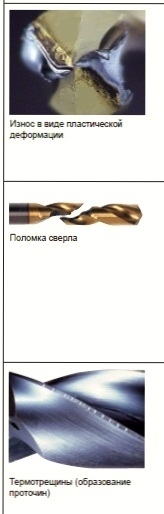

При внутреннем подводе СОЖ к вращающемуся сверлу ее давление должно быть выше. Это необходимо для компенсации влияния центробежной силы. В этом случае рекомендуется компенсировать недостаток давления дополнительным объемом жидкости. Минимальное значение расхода и давления СОЖ рекомендуется в соответствии с типом и диаметром сверла. Классификация сверл Наиболее простыми по конструкции являются перовые сверла (рисунок 29). Они применяются при обработке твердых поковок, а также ступенчатых и фасонных отверстий. Рабочая часть этих сверл выполняется в виде пластинки, снабженной у торца режущей частью.

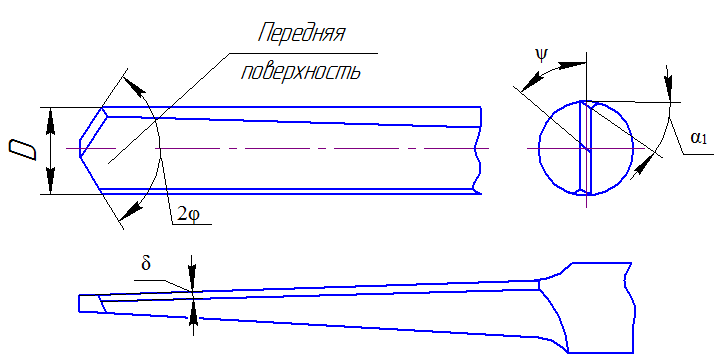

Рисунок 29 – Перовое сверло К недостаткам перовых сверл относятся большие отрицательные передние углы, плохое направление сверл в отверстии, затруднительные условия отвода стружки, малое число переточек. Для облегчения процесса резания у сверл больших диаметров на режущих кромках делают стружкоразделительные канавки. Многие детали имеют отверстия, длина которых превышает диаметр сверла в 5-10 раз. Сверление таких отверстий связано с большими трудностями, вызываемыми затруднительными условиями отвода стружки и подвода смазывающе-охлаждающей жидкости в зону резания, необходимостью обеспечения более точного направления сверла при работе и т.п. Выполнение этих требований к глубокому сверлению обеспечивается применением специальных сверл. К ним относятся так называемые пушечные, ружейные и другие сверла. Рабочая часть пушечного сверла (рисунок 30)представляет собой полукруглый стержень, плоская поверхность которого является передней поверхностью. На торце стержня создается режущая кромка, перпендикулярно оси сверла. Задняя торцевая плоскость сверла затачивается под углом α, равным 10°-20°.

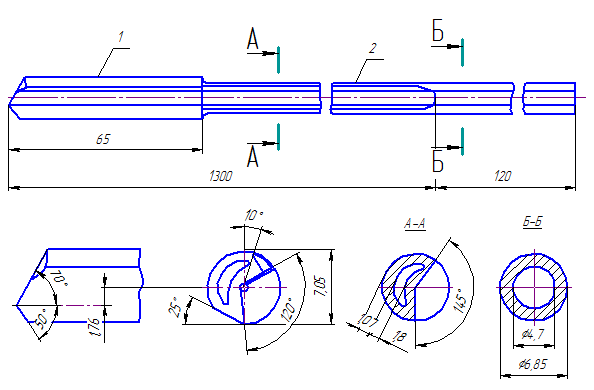

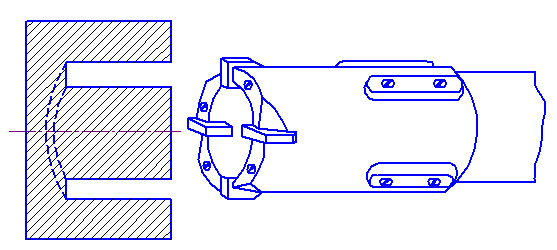

Рисунок 30 – Пушечное сверло Пушечное сверло работает в тяжелых условиях, имеет неблагоприятную геометрию передней поверхности, не обеспечивает непрерывного процесса резания, так как для удаления стружки приходится периодически выводить сверло из отверстия. Ружейные сверла (рисунок 31) имеют рабочую часть 1 и стебель 2. Рабочая часть представляет собой трубку с продольным прямолинейным пазом. Через отверстие в трубку подводится к режущей части сверла смазывающе-охлаждающая жидкость, которая выходит по продольному пазу наружу, увлекая при этом и стружку. Для облегчения резания и лучшего направления вершина сверла смещена относительно оси на 0,25 диаметра сверла.

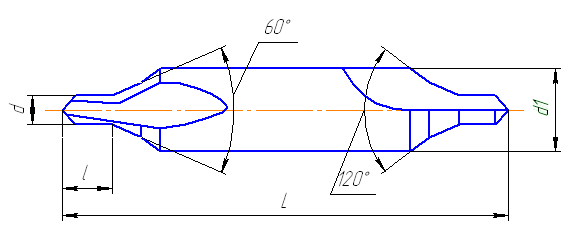

Рисунок 31 – Ружейное сверло Шнековое сверло (рисунок 32) применяется для обработки отверстий глубиной 300–400 мм в чугуне. В отличие от стандартных сверл шнековые имеют больший угол наклона винтовых канавок ω = 60°. Стружечные канавки имеют в осевом сечении прямолинейный треугольный профиль, имеющий закругление во впадине. Увеличенный угол наклона винтовых канавок и их соответствующий профиль обеспечивают при глубоком сверлении надежное удаление стружки из зоны резания без вывода сверла из отверстия.

Рисунок 32 – Шнековое сверло При обработке глухих отверстий сравнительно больших диаметров применяют сверла для кольцевого сверления. Кольцевое сверло (рисунок 33) представляет собой полый цилиндр, на торце которого закреплены режущие зубья, с числом от трех до двенадцати. Отведение стружки происходит во взвешенном состоянии в потоке охлаждающей жидкости, подаваемой под давлением в зону резания. Применение кольцевых сверл обеспечивает по сравнению со сплошным сверлением значительное повышение производительности труда.

Рисунок 33 – Сверло для кольцевого сверления Центровочные сверла (рисунок 34) предназначены для обработки центровых отверстий в различных заготовках.

Рисунок 34 – Центровочное сверло

Для сверления отверстий в заготовках из чугуна, цветных металлов, таких неметаллических материалов, как стекло, мрамор, гранит, пластмассы, - применяют сверла оснащенные твердым сплавом (рисунок 35).

Рисунок 35 – Сверло с механическим креплением

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|