|

|

Инструментальные материалыС. И. Моднов, Е. Н. Щекина

МЕТАЛЛОРЕЖУЩИЙ ИНСТРУМЕНТ

Ярославль 2011 Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Ярославский государственный технический университет» Кафедра «Профессиональное обучение»

С. И. Моднов, Е. Н. Щекина

МЕТАЛЛОРЕЖУЩИЙ ИНСТРУМЕНТ

Ярославль 2011 УДК 621.9.02 ББК 34.63-5 М74

Моднов, С. И. М74 Металлорежущий инструмент: учебное пособие / С. И. Моднов, Е. Н. Щекина. – Ярославль, Изд-во ЯГТУ, 2011. - 180 с.

ISBN 978-5-9914-0214-9

Рассматриваются общие понятия процесса резания металлов, классификация, конструктивные и геометрические параметры инструментов; приведен порядок проектирования с необходимыми формулами и пояснениями; имеются примеры проектирования инструментов и их изображения в соответствии со стандартом. В процессе работы с учебным пособием можно воспользоваться альбомом металлорежущего инструмента, который содержит фотографии инструментов и их подробное описание. Предназначено для студентов, выполняющих расчетные, курсовые и дипломные работы, связанные с обработкой конструкционных материалов резанием. Ил. 69. Табл. 46. Библиогр. 24. УДК 621.9.02 ББК 34.63-5

Рецезенты: кафедра технологии и предпринимательства ЯГПУ им. К.Д. Ушинского; А.Н.Мищенко, канд. техн. наук, начальник ЦЗЛ ОАО ЯЗДА.

ISBN 978-5-9914-0214-9

© Ярославский государственный технический университет, 2011

Введение

Изучение технических дисциплин связано с большими трудностями для студентов. В связи с этим, для облегчения понимания процессов резания и проектирования металлорежущего инструмента авторами было разработано электронное учебное пособие, в котором собрана и обобщена информация по основному порядку проектирования металлорежущего инструмента. Учебное пособие состоит из четырех основных разделов: общие сведения о резании металлов, токарный инструмент, инструмент для осевой обработки и фрезы. В каждом разделе содержится общее понятие о процессе соответствующей обработки, классификация, конструктивные и геометрические параметры инструмента; приведен порядок проектирования с необходимыми формулами и пояснениями. Также в каждом разделе имеются примеры проектирования соответствующего инструмента и их изображения в соответствии со стандартом. С помощью пособия можно производить не только полный расчет металлорежущего инструмента, но и определение отдельных его параметров. В этом состоит дополнительное преимущество, которое заключается в экономии времени учащихся на поиск необходимой информации. В процессе работы с учебным пособием можно воспользоваться альбомом металлорежущего инструмента, в котором содержатся фотографии инструментов и их подробное описание: размеры, материал и область применения, что обеспечивает большую наглядность расчетов. Электронное учебное пособие включает в себя видеофрагменты с токарной обработкой, обработкой осевым инструментом и фрезами. Каждый видеофрагмент иллюстрирует сущность той или иной обработки. Для контроля знаний предусмотрены задания, представленные в тестовой форме, а также в конце изучения курса учащиеся могут получить задачи для курсового проектирования металлорежущего инструмента. Задания приведены в пособии.

ОБЩИЕ СВЕДЕНИЯ О РЕЗАНИИ МЕТАЛЛОВ Инструментальные материалы

История развития обработки металлов показывает, что одним из эффективных путей повышения производительности труда в машиностроении является применение новых инструментальных материалов. Например, применение быстрорежущей стали, вместо углеродистой инструментальной, позволило увеличить скорость резания в 2-3 раза. Это потребовало существенно усовершенствовать конструкцию металлорежущих станков, и прежде всего, увеличить их быстроходность и мощность. Аналогичное явление наблюдалось также при использовании в качестве инструментального материала твердых сплавов на основе карбидов вольфрама, титана и других металлов. Инструментальный материал должен иметь высокую твердость. Это обеспечит работу инструмента в течение длительного времени без повторных переточек. Повышенная твердость инструментального материала по сравнению с твердостью обрабатываемой заготовки должна сохраняться и при нагреве инструмента в процессе резания. Способность материала сохранять свою твердость при высокой температуре нагрева называется красностойкость (теплостойкость). Режущая часть инструмента должна иметь большую износостойкость в условиях высоких давлений и нагрева. Важным требованием также является достаточно высокая прочность инструментального материала, так как при недостаточной прочности происходит выкрашивание режущих кромок либо поломка инструмента, особенно при его небольших размерах. Инструментальный материал должен обладать хорошими технологическими свойствами, т.е. легко обрабатываться в процессе изготовления инструмента и его переточек, а также быть сравнительно дешевым. В настоящее время для изготовления режущих элементов инструментов применяют следующие материалы: - инструментальные стали; - твердые сплавы; - минералокерамика и керметы; - сверхтвердые материалы на основе нитрида бора; - синтетические алмазы. Инструментальные стали разделяют на углеродистые, легированные и быстрорежущие. Режущие инструменты, изготовленные из углеродистых инструментальных сталей, обладают достаточной твердостью, прочностью и износостойкостью при комнатной температуре, однако их теплостойкость невелика. При температуре 200-250 °С их твердость резко уменьшается. Поэтому они применяются для изготовления ручных и машинных инструментов, предназначенных для обработки мягких металлов с низкими скоростями резания, таких как напильники, мелкие сверла, развертки, метчики, плашки и т.п. С целью улучшения свойств углеродистых сталей были разработаны легированные инструментальные стали, которые отличаются высокой прокаливаемостью и закаливаемостью, меньшей чувствительностью к перегреву. Однако по теплостойкости легированные инструментальные стали незначительно превосходят углеродистые. Они сохраняют высокую твердость при нагреве до 200-260 °С. Поэтому эти стали непригодны для резания с повышенной скоростью, а также для обработки твердых материалов. В углеродистых инструментальных сталях массовая доля углерода составляет от 0,7 % и выше. Они обозначаются буквой "У", за которой следует цифра, означающая массовую долю углерода в стали в десятых долях процента, например, в стали У10 массовая доля углерода 1 %. Марка высококачественной стали с пониженным содержанием примесей содержит в своём обозначении букву "А", например У10А. В обозначении инструментальных легированных сталей первая цифрой означает массовую долю углерода в десятых долях процента (если цифра отсутствует, это означает, что массовая доля углерода £1 %), далее идут буквы, соответствующие легирующим элементам: Х – хром; С – кремний; Г – марганец; В – вольфрам; Ф – ванадий. За буквами следуют цифры, характеризующие массовую долю элемента в целых единицах процентах. В таблице 1 приведены основные характеристики углеродистых и легированных инструментальных сталей и область их применения. Таблица 1 – Характеристика углеродистых и легированных инструментальных сталей

Быстрорежущие инструментальные стали – это высоколегированные стали, применяемые, главным образом, для изготовления режущего инструмента, работающего на скоростях в 3-5 раз больших, чем инструмент из углеродистой инструментальной стали. Такая скорость обусловлена большей износостойкостью стали. В настоящее время быстрорежущие инструментальные стали практически полностью вытеснили углеродистые и легированные стали. Быстрорежущие стали обозначаются буквами, соответствующими карбидообразущим и легирующим элементам: Р – вольфрам; М – молибден; Ф – ванадий; А – азот; К – кобальт; Т – титан; Ц – цирконий. За буквой следует цифра, обозначающая среднюю массовую долю элемента в процентах (массовая доля хрома до 4 % в обозначениях не указывается). Например, сталь марки Р6М5 содержит 6 % вольфрама и 5 % молибдена. Цифра, стоящая в начале названия марки стали, указывает содержание углерода в десятых долях процента. Применяемые быстрорежущие стали делятся на две группы: нормальной и повышенной производительности. Стали нормальной производительности предназначены для обработки углеродистых и низколегированных сталей, серого чугуна и цветных металлов. Стали повышенной производительности, легированные кобальтом или ванадием, предназначены для обработки труднообрабатываемых сталей и сплав. В таблице 2 приведены основные характеристики быстрорежущих инструментальных сталей и область их применения. Таблица 2 – Технологические свойства и области применения быстрорежущих сталей

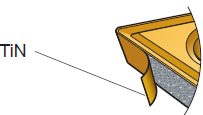

В настоящее время для производства режущих инструментов широко используются твердые сплавы (рисунок 1). Они состоят из карбидов вольфрама, титана и тантала. В качестве связки используется кобальт. Карбиды вольфрама, титана и тантала обладают высокой твердостью, износостойкостью и теплостойкостью. Инструменты, оснащенные твердым сплавом, хорошо сопротивляются истиранию сходящей стружкой и материалом заготовки и не теряют своих режущих свойств при температуре нагрева до 750-1100 °С. Недостатком твердых сплавов по сравнению с быстрорежущей сталью является их повышенная хрупкость, которая возрастает с уменьшением содержания кобальта в сплаве. Скорости резания инструментами, оснащенными твердыми сплавами, в 3-4 раза превосходят скорости резания инструментами из быстрорежущей стали. Твердосплавные инструменты пригодны для обработки закаленных сталей и таких неметаллических материалов, как стекло, фарфор и т.п. Производство твердых сплавов относится к области порошковой металлургии. Порошки карбидов смешиваются с порошком кобальта. Из этой смеси прессуются изделия требуемой формы и затем подвергаются спеканию при температуре плавления кобальта. Таким способом изготавливают пластины твердого сплава различных размеров и форм, которыми оснащаются резцы, фрезы, сверла, зенкеры, развертки и др.

Рисунок 1 – Твердый сплав Обозначение твёрдых сплавов включает буквы, характеризующие карбидообразующие элементы: В – вольфрам; Т – титан; ТТ – (второе "Т") тантал; К – кобальт, и цифры, обозначающие массовые доли карбидов элементов, выраженные в процентах, сумма которых составляет 100 %. Например, марка ВК8 (однокарбидный сплав) содержит 8 % кобальта и 92 % карбидов вольфрама; марка Т5К10 (двухкарбидный сплав) содержит 5 % карбидов титана, 10 % кобальта и 85 % карбидов вольфрама; марка ТТ8К6 (трёхкарбидный сплав) содержит 6 % кобальта, 8 % карбидов титана и тантала, 86 % карбидов вольфрама. Таблица 3 – Свойства и области применения твердых сплавов

Сравнительно недавно для изготовления режущих инструментов стали применять минералокерамические материалы. Наиболее широкое распространение получил минералокерамический материал ЦМ-332, состоящий в основном из оксида алюминия Al2O3 с небольшой добавкой (массовая доля 0,5-1,0 %) окиси магния MgO, которая препятствует росту кристаллов во время спекания и является хорошим связующим средством. Минералокерамические материалы более дешевые, чем твердые сплавы, т.к. в их состав не входят дорогостоящие элементы - кобальт и вольфрам. Минералокерамика ЦМ-332 обладает высокой красностойкостью, которая достигает 1200 °С, и достаточной твердостью, что позволяет вести обработку стали, чугуна и цветных сплавов при высоких скоростях резания. Однако минералокерамика отличается низкой прочностью и большой хрупкостью, что приводит к частым выкрашиваниям и поломкам пластинок при работе. С целью улучшения свойств минералокерамики проводят работы по созданию керамико-металлических материалов (керметов), состоящих из минералокерамики и металлических добавок в виде карбидов вольфрама и молибдена. Введение в состав данных карбидов улучшает физико-механические свойства минералокерамики, увеличивает производительность обработки в результате повышения скорости резания. Для обработки закаленных сталей, высокопрочных чугунов и твердых сплавов применяют инструмент, режущая часть которого изготовлена из сверхтвердых материалов на основе нитрида бора и алмазов. При обработке деталей из закаленных сталей и высокопрочных чугунов применяют инструмент, изготовленный из крупных поликристаллов на основе кубического нитрида бора (эльбора Р). Твердость эльбора Р приближается к твердости алмаза, а его температуростойкость в два раза выше температуростойкости алмаза. Эльбор Р химически инертен к материалам на основе железа. Из других сверхтвердых материалов, применяемых для обработки резанием, следует отметить синтетические алмазы (балас, марка АСБ) и карбонадо (марка АСПК). Карбонадо химически более активен к углеродсодержащим материалам, поэтому его используют при точении деталей из цветных металлов, высококремнистых сплавов, твердых сплавов и неметаллических материалов. Стойкость резцов из карбонадо в 20-50 раз выше стойкости резцов из твердых сплавов. В разных странах количество видов и марок выпускаемых инструментальных материалов велико, что послужило причиной их классификации и систематизации. В таблице 4 приведено соответствие марок твердых сплавов международной классификации ISO. В зависимости от обрабатываемого материала и типа снимаемой стружки твердые спеченные сплавы подразделяются на три основные группы резания: Р, М и К. В зависимости от видов и режимов обработки резанием основные группы резания подразделяются на группы применения.

Таблица 4 – Соответствие марок твердых сплавов международной классификации

Окончание таблицы 4

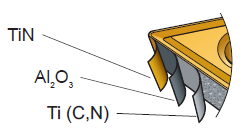

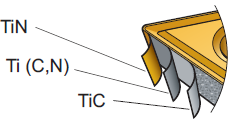

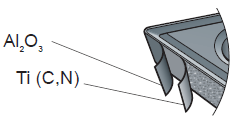

Группы применения обозначаются буквой основной группы резания и числовым индексом, который характеризует изменение вида обработки, режима резания и свойств твердого сплава. Чем выше число индекса в обозначении труппы применения, тем ниже износостойкость твердого сплава и допускаемая скорость резания, но выше прочность твердого сплава и допускаемые подача и глубина резания при обработке резанием. На современном этапе, на производстве все чаще применяют инструмент, оснащенный неперетачиваемыми пластинами с износостойкими покрытиями. Существует два основных метода нанесения износостойких покрытий: химический (CVD) и физический (PVD). CVD (Chemical vapor deposition) – износостойкие покрытия получаемые путем химического процесса осаждения при высоких температурах 950- Хорошие эксплуатационные качества износостойких CVD покрытий обеспечили их широкое распространение в промышленности (таблица 5).

Таблица 5 – Неперетачиваемые пластины с покрытием CVD

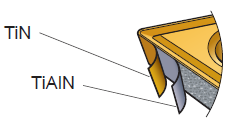

PVD (Physical vapor deposition) или КИБ (конденсация с ионной бомбардировкой) – износостойкие покрытия получаемые путем физического осаждения. Данное покрытие наилучшим способом улучшает свойства тех режущих инструментов, где технология CVD неэффективна или бесполезна (таблица 6). Во-первых, PVD реализуется при более низких температурах, не превышающих 500 °С, что позволяет покрывать как твердосплавные пластины, так и инструменты из быстрорежущей стали. Во-вторых, покрытие PVD может быть нанесено на острую кромку и вследствие равномерного характера осаждения не вызывает ее притупления. Таблица 6 – Неперетачиваемые пластины с покрытием PVD

Несмотря на все достоинства покрытия PVD, оно не может соперничать с более мощными покрытиями CVD, суммарная толщина слоев которых может достигать 22-25 мкм, поэтому по сей день уступает им долю рынка сменных неперетачиваемых пластин. Большинство покрытий в настоящий момент выпускаются многослойными с целью создания требуемого уровня защиты инструментальной основы от механических и химических факторов износа за счет комбинации свойств различных частей своей слоистой структуры. Известно, что первопричиной разрушения материалов стандартной структуры с размерами зерен свыше 1 мкм является формирование трещин, возникающих вследствие внутренних деформаций. В наноструктурированных материалах с размерами зерен менее 80-100 нм проявляется иной механизм разрушения. Материал покрытия в наноразмерных зернах практически идеален. Разрушения зерен вследствие внутренних деформаций практически не встречаются, а если они и происходят, то они быстро и эффективно тормозятся на границах зерен. В наноматериалах наблюдается препятствование ветвлению и движению трещин вследствие упрочнения границ зерен. Ведущие разработчики покрытий для режущего инструмента, получаемых методами физического осаждения PVD, разработали гамму наноструктурированных покрытий для нанесения на режущие инструменты, которые предлагаются потребителям для широкого применения. Наибольшее распространение пока получили покрытия (Ti, Al)N, где нанослои нитридов титана и алюминия постоянно меняются местами, создавая градиент концентрации составных элементов. Такие покрытия называют наноградиентными (рисунок 2).

Рисунок 2 – Наноградиентное покрытие Таким образом, создание покрытий для режущего инструмента нового поколения наиболее эффективно осуществляется при использовании инновационной концепции многослойно-композиционных покрытий с нанометрической структурой и чередующимися слоями наноразмерной толщины различного композиционного состава и функционального назначения. Одним из направлений совершенствования покрытий PVD является создание комбинаций структур позволяющих использовать концевой и размерный инструмент для работы без смазывающей и охлаждающей жидкости (СОЖ). Стружкообразование

Оптимизация процесса точения происходит не только в направлении повышения скорости снятия металла, но и с целью повышения контролируемости процесса, что, в конечном итоге, сказывается на качестве обрабатываемых деталей и надежности всей работы. Отделение стружки от заготовки происходит в соответствии с выбранными параметрами резания, которые определяют ее форму и размер.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|