|

|

Расчет основных параметров и устойчивости кранов

Эксплуатационная производительность кранов (т/ч), работающих циклично:

где Gi - сила тяжести поднимаемого груза, кН; nц - число циклов за смену;

где Тсм - длительность смены, ч; Тц- длительность цикла, с; kг- коэффициент использования грузоподъемности; kв - коэффициент использования машины по времени, kв = 0,6-0,75; Длительность цикла определяется по формуле:

где Н - высота подъема (опускания) груза, м;

tП - время поворота крана, с; LП - путь перемещения крана с грузом, м; tp - время установки и расстроповки груза, с.

Лекция 4.Погрузчики 4.1 Автопогрузчики, штабелеры и грузовые тележки

В этих случаях используются специальные машины - автопогрузчики (см. рисунок 22, 23, 24, 25, 26) и погрузчики (см. рисунок 27), смонтированные на тракторах.

Для осуществления рабочего процесса погрузчик подъезжает к перемещаемому предмету, устанавливает раму в вертикальное положение, опускает вилы до уровня места захвата груза и, включив первую передачу переднего хода, вдвигает вилы под груз, откидывает основную раму назад и системой гидроцилиндра, цепью и роликом поднимает груз. Затем производятся доставка и разгрузка в обратной последовательности. Такие погрузчики широко используются для погрузочно-разгрузочных работ на строительстве, а также при выполнении различных монтажных операции и в складских помещениях.

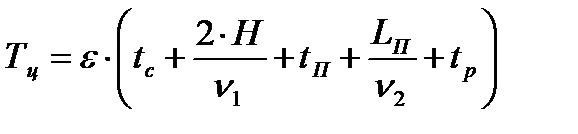

Рисунок 23. Автопогрузчик с гидроприводом: 1 - вилочный подъемник; 2 - колеса спаренные; 3 - кабина; 4 - двигатель; 5 - противовес; 6 - шасси колесное; 7 - цепь; 8 - ролик; 9 - рама основная; 10 - гидроцилиндр поворота; 11 - гидроцилиндр подъема; 12 - рама подъемная; 13 - каретка грузовая

На рисунке 23 представлен автопогрузчик с гидроприводом: 1 - вилочный подъемник; 2 - колеса спаренные; 3 - кабина; 4 - двигатель; 5 - противовес; 6 - шасси колесное; 7 - цепь; 8 - ролик; 9 - рама основная; 10 - гидроцилиндр поворота; 11 - гидроцилиндр подъема; 12 - рама подъемная; 13 - каретка грузовая. В настоящее время широко используются автопогрузчики грузоподъемностью 2 - 10т с высотой подъема груза до 4 - 6м, с ковшом до 7,2 м3 и скоростью передвижения с грузом до 15км/ч, а без груза до 40км/ч. Малое расстояние между осями (короткая база) повышает маневренность автопогрузчиков. Радиус их поворота составляет 1,6 - 4,8м, масса 2,0 - 13,3т. При работе в закрытых помещениях в особо стесненных условиях или на складах мелкой штучной продукции применяют специальные малогабаритные погрузчики.

Они аналогичны по устройству и принципу действия, однако их колеса обычно имеют литые шины, механизм подъема вил - цепной, а двигатели и трансмиссия имеют специальную конструкцию. Кроме вышеописанного оборудования применяются ручные и механические штабелеры, грузовые тележки и электророкла (см. рисунки 24, 25, 26).

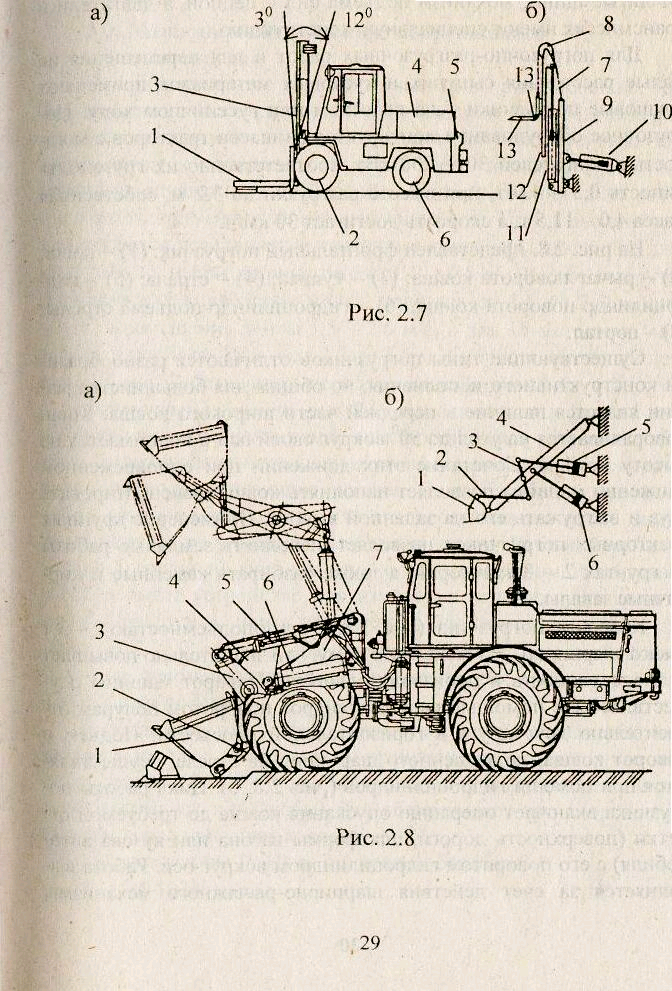

4.2 Одноковшовые фронтальные погрузчики

Одноковшовые фронтальные колесные погрузчики представляют собой погрузочное навесное рабочее оборудование, базирующееся на двухосных колесных тягачах со всеми ведущими колесами. Заполнение ковша таких погрузчиков происходит за счет использования силы тяги колесного движителя тягача.На рисунке 6 представлен фронтальный погрузчик: 1 - ковш; 2 - рычаг поворота ковша; 3 - кулиса; 4 - стрела; 5 - гидроцилиндр поворота ковша; 6 - гидроцилиндр подъема стрелы; 7 - портал. Существующие типы погрузчиков отличаются разнообразием конструктивного исполнения, но общим для большинства машин является наличие в передней части широкого ковша. Ковш поворачивается на угол до 50° вокруг своей оси и поднимается на высоту до 4 м. Сочетание этих движений при одновременном движении машины позволяет наполнять ковш, транспортировать груз и выгружать его на заданной высоте. Применение крупных тракторных погрузчиков позволяет выполнять земляные работы на грунтах 2-3 категорий, а также разбирать каменные и кирпичные завалы. Колесные погрузчики (см. рисунок 27 - а) грузоподъемностью 2 - 3 т имеют шарнирно - сочлененную раму, что значительно повышает их маневренность и производительность. Поворот машины осуществляется с помощью гидроцилиндров поворотом полурам относительно друг друга в горизонтальной плоскости. Подъем и поворот ковша, подвешенного шарнирно на стреле, осуществляются при помощи гидроцилиндров (см. рисунок 27 – б).

Работа выполняется за счет действия шарнирно-рычажного механизма, осуществляющего подъем ковша, транспортирование материала и опрокидывание ковша над местом разгрузки.

Главный параметр погрузчиков — номинальная грузоподъемность. В настоящее время грузоподъемность одноковшовых фронтальных погрузчиков составляет ряд: 2, 3, 4, 6 и 10т.

4.3 Технические характеристики погрузчиков

Эксплуатационная производительность погрузчика при выполнении погрузочно-разгрузочных работ определяется по формуле:

где QH- номинальная грузоподъемность, т; kВ - коэффициент использования рабочего времени (0,8 - 0,9); Тц - продолжительность цикла, мин;

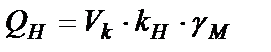

где Vk - геометрический объем ковша нормальной емкости, м3; kн - коэффициент заполнения ковша, kн = 1,25;

где lk, l2, l3 - пути внедрения ковша в штабель (глубина днища ковша), отхода погрузчика для разгрузки и возвращения к штабелю, км; vд ср - средняя действительная скорость внедрения ковша в штабель, км/ч; vт1 ср и vт2 ср - средние теоретические скорости отхода для разгрузки и возвращения к штабелю, км/ч; S1 и S2 - ход штока гидроцилиндра ковша из положения внедрения до запрокинутого положения и полный ход, м; vшт - скорость перемещения штока гидроцилиндра, м/мин; tп- время переключения передач и золотников гидрораспределителя, с; tм - время маневрирования транспорта (при челночном способе работы tм = 5 - 6с, при работе с поворотом tм = 0); kз

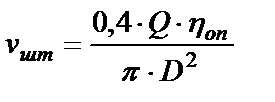

где Q - теоретическая подача гидравлических насосов, см3/мин; D - диаметр гидроцилиндра, см;

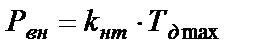

Усилие внедрения ковша в штабель (сила напора погрузчика) определяется по эмпирической зависимости:

где с - коэффициент, учитывающий крупность кусков и степень разрыхленности материала (см. таблицу); Вк - ширина ковша, см; kф - коэффициент формы ковша,kф = 0,8 - 1,0; n - показатель степени,n = 1,25. В зависимость (5) значения lk необходимо подставлять в см. Полагая, что внедрение ковша в штабель осуществляется на первой рабочей передаче и режиме наибольшей допустимой силы тяги Тдmax соответствующей коэффициенту буксования колес-ногo движителя

при этом kнт = 0,85—0,95, а транспортные операции осуществляются на второй и третьей передачах и при этом Т = 0, по тяговой характеристике одноковшового фронтального погрузчика для соответствующих передач определяем значения vд1 ср, vт2 ср и vт3 ср . Таблица 3. Коэффициент, учитывающий состояние материалов

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

, (16)

, (16) , (17)

, (17) , (18)

, (18) - коэффициент совмещения операций,

- коэффициент совмещения операций,  = 0,7— 0,9 - время строповки груза, с;

= 0,7— 0,9 - время строповки груза, с; -, скорость подъема груза, м/с;

-, скорость подъема груза, м/с; - скорость перемещения крана с грузом, м/с;

- скорость перемещения крана с грузом, м/с; При ремонте, эксплуатации зданий и сооружений, осуществлении различных работ по подъему и перемещению грузов, их установке в требуемое место в складских помещениях, а также погрузке и разгрузке штучных грузов, контейнеров, оборудования, строительных изделий и материалов, наибольшее применение получили специальные машины автопогрузчики и погрузчики, смонтированные на тракторах.

При ремонте, эксплуатации зданий и сооружений, осуществлении различных работ по подъему и перемещению грузов, их установке в требуемое место в складских помещениях, а также погрузке и разгрузке штучных грузов, контейнеров, оборудования, строительных изделий и материалов, наибольшее применение получили специальные машины автопогрузчики и погрузчики, смонтированные на тракторах.

, (19)

, (19) , (20)

, (20) - средняя объемная масса материала,

- средняя объемная масса материала,  = 1,6 т/м3.

= 1,6 т/м3. , (21)

, (21) 2 - коэффициент заполнения ковша.

2 - коэффициент заполнения ковша. , (22)

, (22) - объемный к. п. д. гидравлической объемной передачи,

- объемный к. п. д. гидравлической объемной передачи,  = 0,94 - 0,98.

= 0,94 - 0,98. , (23)

, (23) = 30%, т. е.

= 30%, т. е. , (24)

, (24)