|

|

Продукты растительного происхождения

Многие плоды и овощи удается замораживать без существенного нарушения вкусовых свойств. Замороженные плоды и овощи можно употреблять после размораживания как десерт, использовать для приготовления салатов и вторых блюд, а также как сырье для производства мороженого, кондитерских изделий, варенья, джемов и других пищевых продуктов. Чтобы избежать большого вымерзания воды и до некоторой степени защитить растительные клетки от разрушительного действия низких температур, придать приятный вкус ягодам, предназначенным для употребления в качестве десерта, к ним до замораживания добавляют сахар или сахарный сироп. Замораживанию подвергают большинство садовых и дикорастущих ягод. Плоды, предназначенные для замораживания, должны быть потребительской зрелости, доброкачественными. Перед замораживанием плоды сортируют, моют, режут, бланшируют, охлаждают и фасуют в тару, в которой их замораживают и хранят до употребления. Плоды, фасованные в мелкую тару, замораживают в морозильных аппаратах. Режимы замораживания плодов с сахаром или сиропом, а также без сахара могут быть одинаковыми. Замораживают плоды в аппаратах при температуре –30 °С и ниже и интенсивном отводе теплоты. Хорошие результаты были получены при замораживании и хранении фруктового пюре, смешанного с сахаром. Пюре используют главным образом при производстве мороженого и кондитерских изделий. Концентрирование соков замораживанием осуществляется более успешно, чем выпариванием. Для концентрирования соков применяют специальные аппараты, в которых из сока вымораживаестя вода, причем образующийся лед отделяется от сока центрифугированием или прессованием. Эти операции обычно повторяются последовательно от 2 до 3 раз. В результате получается концентрированный сок, который отличается от сока, полученного методом выпаривания, лучшим ароматом, вкусом и большим содержанием биологически активных веществ. Техника замораживания овощей после соответствующей сортировки и обработки не отличается от той, которую применяют для замораживания плодов. Практикуется также замораживание смесей, состоящих из отдельных овощей, пригодных без дополнительной обработки для приготовления первых блюд.

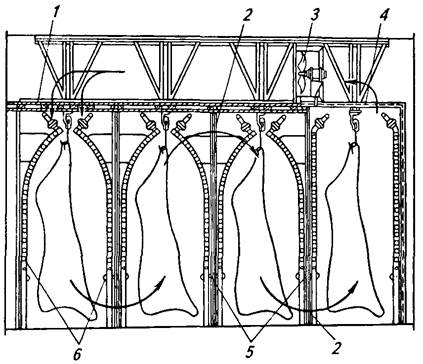

Продукты животного происхождения Замораживание мяса В технологии замораживания мяса различают два способа:двухфазный,когда замораживают предварительно охлажденное мясо, иоднофазный,когда замораживают парное мясо. Мясо большей частью замораживают в тушах, полутушах и четвертинах. В таком виде мясо удобнее замораживать в подвешенном состоянии в морозильных камерах и туннелях. Мясо в тушах и полутушах после охлаждения или в парном состоянии направляют на замораживание в морозильные камеры. Ранее этот процесс осуществляли в морозильных камерах с естественной циркуляцией воздуха. Продолжительность замораживания в таких камерах при температуре до –25 °С (в конце замораживания) составляла в среднем3 сут. Такие камеры имеют существенные недостатки: неравномерная температура внутри камеры и большая продолжительность замораживания. Впоследствии была осуществлена интенсификация морозильных камер, которая достигалась снижением температуры охлаждающего воздуха до –30-–35 °С и созданием по всему объему камеры (и особенно около мясных туш) принудительного движения воздуха со скоростью 1-2 м/с. Кроме того, охлаждающие батареи были приближены к замораживаемым тушам, с тем чтобы создать благоприятные условия для теплообмена и использовать передачу теплоты излучением. В современных морозильных камерах продолжительность замораживания мяса резко уменьшилась — в среднем до 24 ч. Усушка сократилась примерно на 20..25 %. Значительно сократить продолжительность замораживания позволяют морозильные камеры с эжекторной системой охлаждения. При эжекторном охлаждении в морозильных камерах кроме охлаждающих батарей устанавливают воздухоохладители (из оребренных труб) с распределением циркулирующего воздуха в камере эжекторами (системы А. П. Шеффера). В такой морозильной камере продолжительность замораживания по сравнению с продолжительностью процесса при естественной циркуляции сокращается на 20-25 %. Недостаток эжекторной системы — неравномерное распределение циркулирующего воздуха и соответственно различная скорость замораживания мясных туш в разных местах камеры. Интенсивность работы морозильной камеры в большой мере зависит от конструкции и размещения охлаждающих батарей в помещении. Так, взамен двухрядных пристенных и четырехрядных потолочных батарей в морозильной камере были установлены более эффективные однорядные батареи. Последние размещены не только под потолком и по стенам, но и по высоте камеры между нитками подвесных путей. При таком расположении охлаждающих батарей замораживаемые туши оказались в зоне усиленной циркуляции воздуха в непосредственной близости от батарей. Значительно улучшился конвективный и особенно лучистый теплообмен. Выровнялся температурный режим в камере. Применение воздухоохладителей вдоль камеры между колоннами позволило интенсифицировать работу охлаждающих батарей и уменьшить их поверхность. Продолжительность замораживания при температуре кипения хладагента –40 °С и циркуляции воздуха в верхней зоне со скоростью около 2 м/с составила 20-25ч. Некоторые холодильники для замораживания мясных полутуш и четвертин оборудованы туннельными морозильными камерами с интенсивным движением воздуха. Туннели расположены в грузовом пространстве морозильной камеры (рисунок 3.2). На площади 6×6 м2 имеются четыре туннеля, в каждом из которых есть один подвесной путь. Туннели разделены перегородками с отверстиями для прохода воздуха. Вдоль туннелей смонтированы однорядные пристенные оребренные батареи непосредственного охлаждения. Воздух, нагнетаемый вентиляторами, последовательно проходит через туннели со скоростью 3-3,5 м/с. Благодаря хорошему лучистому и конвективному теплообмену продолжительность замораживания с учетом времени на загрузку и выгрузку мяса составляет 14 ч при температуре воздуха –35 °С. Проектная производительность морозильной камеры 10 т в сутки, что дает съем замороженной продукции с 1 м2 в 2,8 раза больше, чем при медленном замораживании.

Рисунок 3.2 –Морозильная камера с межрядными батареями 1 – нагнетательное окно; 2 – окно перегородки; 3 – вентилятор; 4 – всасывающее окно; 5 – перегородка; 6 – межрядные батареи

Загрузка и разгрузка туннелей механизированы. Каждый морозильный отсек оборудован индивидуальным цепным конвейером с толкателями, которые перемещаются вдоль подвесного пути и увлекают ролики с подвешенным мясом. Целесообразно также разделять мясные туши на отрубы и замораживать их в морозильных аппаратах, где вследствие меньшей толщины продукта, лучшего распределения приборов охлаждения и скорости движения воздуха продолжительность замораживания значительно сокращена. При замораживании субпродуктов и мускульной ткани, снятой с костей, из них формируют блоки правильной формы. При толщине блока не менее 100 мм замораживание в среднем осуществляется за 3 ч. В этих условиях замораживания естественные потери практически отсутствуют. Замораживание птицы Обычно его осуществляют в воздушной среде. Перед замораживанием снимают крышки с ящиков, в которых находится птица, и подвертывают бумагу так, чтобы воздух свободно омывал тушки. Ящики устанавливают в шахматном порядке в морозильную камеру. Режим в морозильной камере аналогичен режиму при замораживании мяса крупного рогатого скота. Естественно, что лучший эффект получается при замораживании в интенсифицированных морозильных камерах туннельного типа [1-3, 9-13, 18,19, 24, 25,26]. За последние годы в связи с наличием влаго- и паронепроницаемых искусственных упаковочных материалов и освоением операции по вакуумированию (удалению воздуха, находящегося между тушкой и оболочкой) появилась возможность замораживать битую птицу в жидких охлаждающих средах. Для этого используют специальные морозильные аппараты, где операции замораживания механизированы и автоматизированы. При таком способе замораживания отсутствуют потери от усушки, а продолжительность процесса по сравнению с воздушным сокращается в 7-8 раз. При бесконтактном замораживании в жидкости тушки приобретают равномерную светлую окраску, интенсивность которой повышается с понижением температуры охлаждающей среды. На замораживание может поступать птица как в охлажденном, так и в парном состоянии.

Замораживание яиц Целые яйца в скорлупе вследствие нарушения скорлупной оболочки из-за расширения содержимого замораживанию не подвергают. С успехом замораживают и хранят в замороженном состоянии яичные белки и желтки раздельно или смесь их, называемую меланжем. Замораживание разделенных белков и желтков, а также меланжа обычно осуществляют в жестяной таре с использованием различных средств замораживания. При камерном воздушном замораживании качество продукта хуже, чем при быстром замораживании. Кроме того, применяют замораживание жидких яичных продуктов в синтетических оболочках, позволяющих не только заменить металлическую тару, но и придать наиболее рациональные для замораживания форму и размеры упаковываемому продукту. Заметим, что хранение продуктов в жестяных банках или в синтетических оболочках, упакованных в ящики, обычно осуществляют при температуре –18 °С, но для лучшего сохранения свойств яичных продуктов указанную температуру в зависимости от продолжительности хранения можно повышать до –8-–10 °С.

Замораживание рыбы

Перед замораживанием рыбу осматривают и сортируют. У крупной рыбы обычно удаляют внутренности, а возможные загрязнения и образовавшуюся на поверхности рыбы слизь смывают чистой водой. Допускается замораживать только рыбу высокого качества, не имеющую признаков порчи и внешних дефектов. Замораживают рыбу преимущественно в воздухе, а в некоторых случаях в рассоле. Воздушное замораживание рыбы осуществляется в морозильных камерах. В зависимости от размеров и характера оборудования камер замораживание проводят враскладку, навалом или в формах на стеллажах (стационарных или переносных), а также в подвешенном состоянии на подвесных путях или на вешалах. Температура воздуха при замораживании рыбы –30 °С и ниже. Для ускорения процесса создается побудительная циркуляция воздуха вентиляторами. Для жирных пород рыбы (например, сельдевых) температуру замораживания следует понижать и стремиться интенсифицировать замораживание. Крупную рыбу ценных пород рекомендуется после замораживания покрыть глазурью (тонкой ледяной корочкой). Для этой цели замороженную рыбу вначале погружают в чистую холодную воду на насколько секунд, затем вынимают из воды и оставляют в холодном воздухе морозильной камеры или камеры хранения. При погружении и извлечении рыбы на ее поверхности образуется тонкий слой льда. Повторные погружения позволяют получить равномерную ледяную корочку толщиной 3-4 мм. При хранении рыбы ледяное покрытие предохраняет продукт от усушки, а содержащийся в ней жир от окисления. Внешний вид глазированной рыбы по сравнению с неглазированной более привлекателен. Из-за большой трудоемкости указанной операции в промышленности продолжают создавать специальные механизированные аппараты, предназначенные для глазирования рыбы. В рыбной промышленности, особенно на судах различных типов, широко применяют для замораживания морозильные аппараты. Компактность этих аппаратов, их механизация, быстрое замораживание (2-3 ч), хорошее качество получаемого продукта и высокая экономическая эффективность обусловили замену морозильных камер на морозильные аппараты на всех действующих предприятиях рыбной промышленности, где проводится холодильная обработка рыбы. Из-за больших трудностей по созданию хороших санитарных условий, а также из-за отрицательного влияния применяемых рассолов на поверхностный слой замораживаемого объекта замораживание рыбы в рассоле (мокрое замораживание) применяют в промышленности реже, чем воздушное. Принципиально этот способ замораживания прогрессивен, учитывая большую интенсивность теплообмена при мокром замораживании и отсутствие потерь продукта, но, все же, он требует усовершенствований. Мясо рыбы, отделенное от костей, внутренностей, освобожденное от чешуек, а иногда и от кожи, сформированное в прямоугольные бруски, называют рыбным филе. Все операции по производству рыбного филе на судах, а также на береговых предприятиях осуществляются на специальных механизированных устройствах. Филе крупных рыб, например трески и морского окуня, формируют обычно в виде блоков массой в несколько килограммов. Такие бруски филе толщиной не более 50 мм, обернутые в пергамент, целлофан или в другой упаковочный материал, замораживают в морозильных аппаратах, преимущественно плиточных, а затем упаковывают в коробки из гофрированного картона. Уложенное в ящики замороженное филе транспортируют обычно при температуре –18-–20 °С. При замораживании мелкой рыбы и рыбы средних размеров практикуется плотная укладка их в металлическую тару с заливкой пресной водой. В результате вытеснения воздуха водой поверхностные слои рыбы лучше сохраняются и создаются хорошие условия для теплообмена. Стремясь к более полному использованию мелкой рыбы для пищевых целей, ее перерабатывают на фарш. Получаемый по специальной технологии фарш замораживают в фасованном виде в блоки. Блоки замороженного фарша могут поступать в торговую сеть для реализации, а также на перерабатывающие предприятия для изготовления полу-фабрикатов и готовых рыбных изделий.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|