|

|

Общие сведения об оборудовании для нанесения тонких пленок.

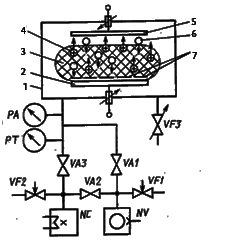

В производстве ИС вакуумным нанесением тонких пленок можно получать проводники и контактные площадки, диэлектрические покрытия, полупроводниковые структуры ИС. В качестве материалов пленки используются металлы, диэлектрики, полупроводниковые соединения. Основными характеристиками тонких пленок является их структура, размер зерна, чистота, адгезия к подложке, механические напряжения,которые определяются параметрами технологического процесса и оборудования для нанесения пленок. Существуют два вакуумных метода нанесения тонких пленок, различающихся по способу генерации потока частиц: -метод термического испарения; -метод распыления материалов ионной бомбардировкой. Сущность метода термического испарения (Рис.10.1) состоит в нагреве материала в специальном испарителе 2 до температуры, при которой начинается заметный процесс испарения и последующая конденсация паров материала в виде тонкой пленки на поверхности подложек 5, расположенных на подложкодержателе 4 на некотором расстоянии от испарителя 2. Для управления началом и окончанием процесса осаждения служит заслонка 6, которая может перекрывать поток испаренных частиц 3.

Рис. 10.1Методтермического испарения. 1-Вакуумная камера,2-испаритель,3-поток частиц,4-подложкодержатель, 5-подложки,6-заслонка Сущность методаионного распыления (Рис.10.2) состоит в бомбардировке быстрыми частицами (обычно положительно заряженными ионами инертных газов) 4 мишени 5, изготовленной из осаждаемого материала. Выбиваемые в результате бомбардировки с поверхности мишени атомы или молекулы 6 покидают ее и осаждаются в виде тонкой пленки на поверхности подложек 7, расположенных на некотором расстоянии напротив мишени. Положительно заряженные ионы отбираются из плазмы 3 за счет ускоряющего напряжения, приложенного к мишени 5. На подложкодержатель 2 может подаваться напряжение смещения для очистки пленки «медленными» ионами.

Рис.10.2Метод распыления материалов ионной бомбардировкой 1-вакуумная камера,2-подложкодержатель,4-ионный поток,5-мишень,6-моллекулы распыляемого материала,7-подложки,VF1,2,3-натекатели,VA1…VA3-клапаны,NC-криогенераторный насос,NV-плунжерный насос,PA,PT-вакууметры.

Газовый разряд зажигается в пространстве вакуумной камеры 1 при напуске через натекатель VF3 рабочего газа до давления (10…5 ×10-2) Па и подаче высокого (несколько киловольт) напряжения на мишень 5. Для повышения качества пленок, получаемых методом ионного распыления, также желателен без масляный вакуум. Для получения невысокого, но без масляного вакуума наиболее перспективен криосорбционный насос на основе криогенератора, который может работать стабильно в диапазоне давлений (10…10-2)Па, необходимых для устойчивого горения газового разряда. Всхеме в качестве насоса окончательной откачки применен криогенераторный насос NC. Для предварительной откачки используется механический без масляный насос NV поршневого типа. Управление работой вакуумной системы осуществляется клапанами VA1...VA3, натекателями VF1 и VF2, вакуумметрами РА и РТ. Каждому из этих методов присущи свои преимущества и недостатки. В методе термического испарения по способу нагрева различают следующие типы испарителей: -резистивные, электронно-лучевые, индукционные, дуговые и лазерные. Самыми простыми по конструкции и доступными являются испарители резистивного типа (10.3).По конструктивным признакам резистивные испарители разделяют на проволочные, ленточные и тигельные.

Рис. 10.3Испарители термического испарения. 1-Нагреватель,2-навеска,3-тигель4-индуктор,охлаждаемый,5-шихта,6-держатель,7-отверстие,8-контейнер.9-электронный пучок,10- электронно-лучевой испаритель.

С помощью электронных пучков 9 (Рис.10.3 ) можно получить поток энергии с большой плотностью мощности на сравнительно небольшой поверхности испарения-до 5*108 Вт/см2. Практически точечная фокусировка пучка позволяет получить очень высокую температуру, что дает возможность испарять любые, даже самые тугоплавкие, материалы с достаточно большой скоростью испарения. К недостаткам метода следует отнести наличие высокого напряжения (~10 кВ), что требует соблюдения условий безопасной работы. Процесс формирования пленок при ионном распылении характеризуется тем, что скорость осаждения, как правило, ниже, чем при термическом испарении, осаждение пленок происходит в разряде, распыление производится в низком вакууме. Методами ионного распыления возможно получение пленок такого же сложного состава, как и исходный материал, даже тогда, когда коэффициенты распыления отдельных компонентов различаются между собой.

Рис. 10.4Способыионного распыления для осаждения тонких пленок 1-Корпус,2,12-экран,3,13-мишень,4-подложки,5-подложеодержатель,6-натекатель,7-электромагнит,8-электрод,9-анод,10-термокатод,11,14-подложкодержатель с подложками,15- магнит.

При распылении диодным методом (Рис.10.4) с постоянным напряжением между катодом (мишенью) 3 и анодом 5-носителем подложек 4 устанавливается или постоянное, или переменное высокочастотное (ВЧ) напряжение. После зажигания плазмы из-за различной подвижности носителей зарядов в высокочастотном поле катод заряжается отрицательно. В диодных системах распыления газовый разряд поддерживается в объеме камеры 1 за счет ионизации рабочего газа, подаваемого через натекатель 6, вторичными электронами, выбитыми из мишени (катода). Устойчивое горение этого разряда возможно только при низком вакууме (1..100 Па), что ухудшает качество осаждаемых пленок. Для получения оптимальных условий распыления подбирают соответствующее соотношение между тремя величинами: расстоянием между катодом и анодом, приложенным напряжением и давлением газа. Для ионного распыления диэлектриков требуется применение ВЧ электрических полей с частотой (1... 20 ) МГц, прикладываемой к металлической пластине, расположенной непосредственно за непроводящей мишенью. При отрицательной полуволне напряжения на диэлектрической мишени происходит обычное катодное распыление. В этот период поверхность мишени заряжается положительными ионами, из-за чего прекращается бомбардировка мишени. При положительной полуволне напряжения происходит бомбардировка мишени электронами, которые нейтрализуют положительный заряд на поверхности мишени, позволяя производить распыление в следующем цикле. Для предотвращения распыления внутрикамерных устройств используется экран 2. В триодной схеме распыления (Рис.10.4 ) газовый разряд может устойчиво гореть при более высоком, чем в диодной схеме, вакууме (5*10-2 Па), так как поддерживается с помощью электронов, эмиттерованных раскаленным катодом 10. Использование магнитного поля катушек 7 для увеличения траектории движения электронов от термокатода 10 к аноду 9, перемещающихся по спирали, позволяет еще больше снизить давление и уменьшить загрязнение пленок. Однако триодная система имеет недостатки, заключающиеся в наличии термокатода, имеющего низкую долговечность при реактивном распылении. Из-за сильного разогрева стенок камеры, прилегающих к термокатоду, возможно выделение неконтролируемого количества адсорбированных газов. Наибольшее распространение в настоящее время находят магнетронные системы распыления (Рис. 10.4). Принцип действия магнетронной системы распыления основан на повышении плотности газового разряда в скрещенных электрическом и магнитном полях. Дополнительное магнитное поле от постоянного магнита 15 заставляет электроны двигаться в небольшом пространстве над мишенью 13 из распыляемого материала по спиралеобразной траектории, в магнитной ловушке, образованной скрещенными электрическим и магнитным полями. Это приводит к увеличению столкновений электронов с молекулами газа и увеличению плотности газового разряда. Использование магнетронной распылительной системы повышает производительность процесса осаждения, повышает чистоту пленок за счет снижения рабочего давления, подложки, расположенные на держателе 14, подвергаются небольшим температурным нагрузкам. Экран 16 способствует локализации плазмы. На держатель 14 может подаваться напряжение смещения. При распылении диэлектриков на мишень 13 подается ВЧ-напряжение. Структурно-компоновочные схемы установок для нанесения тонких пленок, несмотря на многообразие их назначений и конструктивного оформления, содержат следующие основные системы, устройства и приборы: -вакуумную систему, включающую рабочую камеру и средства откачки, которые обеспечивают требуемые вакуумные условия для проведения технологического процессе; -источники испарения или распыления, создающие атомарный или молекулярный поток осаждаемых материалов; -транспортирующие устройства, обеспечивающие ввод изделий в рабочую камеру и зону осаждения, их вывод, крепление изделий (подложек) и их ориентацию относительно потока частиц осаждаемого материала; -систему электропитания, обеспечивающую работу испарителей и устройств распыления, а также других систем установки; -систему контроля и управления, позволяющую осуществить поддержание требуемых параметров технологического процесса и режимов работы. Первые промышленные установки с ТВИ для изготовления тонкопленочных элементов ИС представляют собой установки колпакового типа, созданные на базовой модели УВН-70А-1.Вакуумная система, обеспечивающая разрежение 10-4…10-5 Па, построена на базе паромасляного насоса Н-2Т или Н-2Т-3, управление процессом откачки ручное или полуавтоматическое. Установка вакуумного напыления тонких пленoк с ТВИ (Рис.10.5) состоит из основания, колпака (рабочей камеры) с механизмом для его подъема и подколпачным устройством, вакуумной системы, системы охлаждения и пульта управления с электрическим блоком.

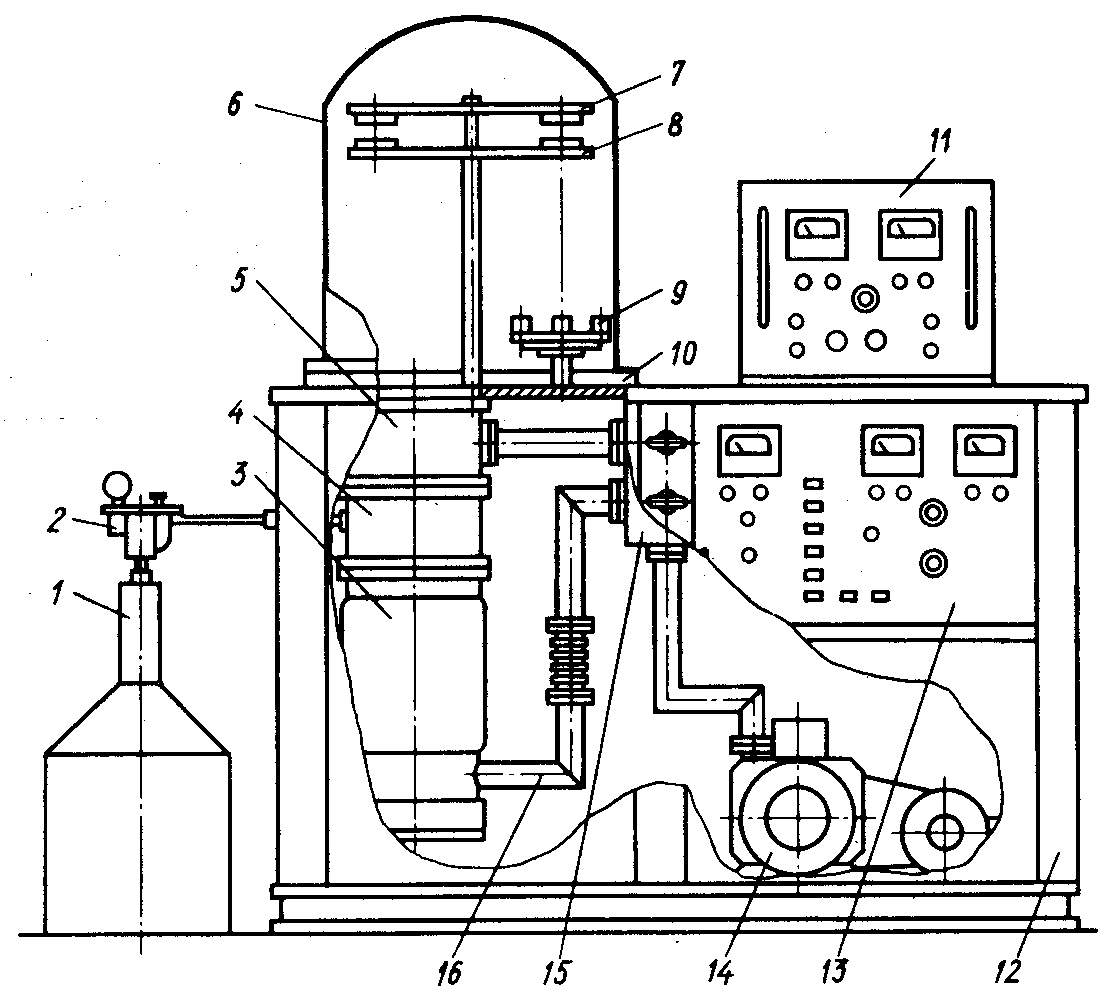

Рис.10.5Установка вакуумного напыления тонких пленок. 1-Сосуд Дьюара, 2-автоматический питатель жидкого азота, 3-паромасляный насос, 4- азотная ловушка, 5- вакуумный затвор, 6-колпак (рабочая камера), 7, 8 - карусели подложек и масок, 9 - испаритель, 10-резиновое уплотнение, 11-переносные приборы, 12 - сварной стальной каркас, 13-пульт управления, 14-вращательный механический насос, 15 - блок клапанов, 16 - трубопроводы

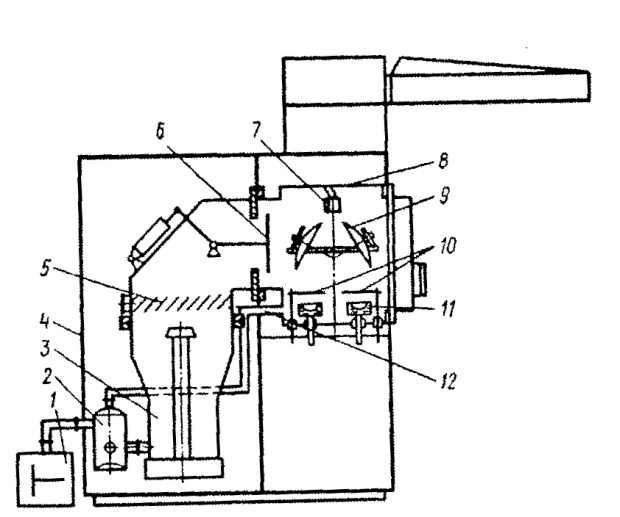

Каркас 12, закрыт металлическими панелями и панелями пульта управления 13.Колпак 6 с подколпачным устройством расположен на верхней панели (столешнице) и представляет собой герметичную, из нержавеющей стали конструкцию, которая через кольцевое уплотнение 10 из вакуумной резины ,помещенное в кольцевой паз базовой плиты, образует рабочую камеру. Для наблюдения за процессом напыления в колпаке имеются смотровые окна. Под колпаком на базовой плите размещен поворотный механизм с вращающимися каруселями 7 и 8 подложек и масок, а также испаритель 9. Механизм подъема колпака обычно представляет собой винтовую пару (или винтовые пары), гайка которой неподвижно закреплена на колпаке, а винт-на каркасе установки. Находясь в гайке, винт при вращении в одну или другую сторону поднимает либо опускает колпак. Привод винта производится электродвигателем через редуктор. Вакуумная система установки предназначена для создания разрежения под колпаком и состоит из вращательного механического 14и паромасляного 3насосов, вакуумного затвора 5, блока клапанов 15,трубопроводов 16,а также спиральной азотной ловушки 4,в которую автоматическим питателем 2подается из сосуда Дьюара 1 жидкий азот. Все вакуумные системы имеют одинаковый порядок включения на откачку. Вначале включают механический насос, который откачивает систему до давления 1,3•10-1 Па, а затем паромасляный, который создает давление до 10-3 Па. Для создания более высокого вакуума используют азотную ловушку, пропуская через нее жидкий азот. В системе охлаждения паромасляного насоса, колпака и испарительного устройства проточной водой предусмотрено гидравлическое реле, отключающее установку при недостаточном давлении воды и сигнализирующее об этом. Для прогрева подколпачного устройства и колпака с целью обезгаживания и устранения конденсации паров воды при его подъеме в установке имеется специальный нагреватель. На пульте управления сосредоточены контрольные приборы и приборы управления (кнопки, сигнальные лампы, предохранители), которые соединены проводами с низковольтными и высоковольтными источниками питания, предназначенными для нагрева испаряемого вещества, зажигания тлеющего разряда и очистки подложек. В зависимости от назначения-установки вакуумного напыления оснащают электронно-лучевыми испарителями и устройствами программного управления (температурой нагрева испарителя и подложек, скоростью испарения, давлением в рабочей камере, сопротивлением осаждаемых пленок и др.). Установка вакуумного напыления тонких пленoк с электронно-лучевым испарителем “Оратория -9”(Рис.10.6)

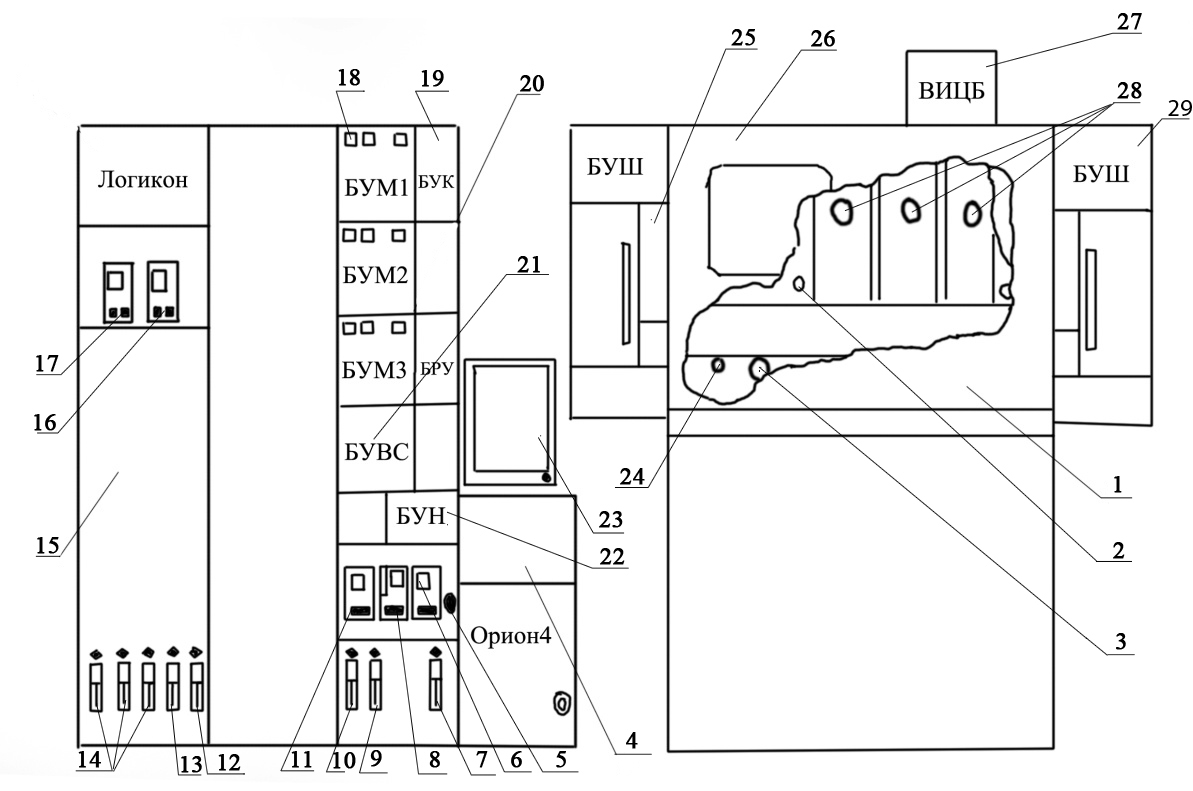

Рис.10.6Установка вакуумного напыления тонких пленoк с электронно-лучевым испарителем “Оратория -9”. 1-Форвакуумный насос,2,5-ловушка,3-диффузионный насос,4-корпус,6-затвор,7-датчик измерения толщины наносимой пленки.8-рабочая камера,9-подложкодержатель,10-заслонки,11-контейнер,12-электронно-лучевой испаритель(ЭЛИ). Назначение. Установка предназначена для напыления тонких пленок путем испарения распыляемого вещества в вакууме с помощью электронно-лучевого испарителя с последующей конденсацией испаряемого вещества на нагреваемые подложки. Установка состоит из основания ,на котором размещается рабочая камера 8 и средства создания и контроля вакуума, стойки питания и управления и двух стоек управления магнетронами. В рабочей камере расположены два электронно-лучевых испарителя12 с охлаждаемыми контейнерами 11 и три сферических подлжкодержателя 9,две заслонки10, нагреватель и датчики контроля температуры и измерения толщины наносимой пленки 7. В корпусе 4 установки находится вакуумная система установки ,состоящая из форвакуумного насоса 1 и паромасляного диффузионного насоса 3,ловушек 2,5 и затвора 6. Система охлаждения рабочей камеры выполнена в виде трубок по наружной стороне камеры ,по которым подается холодная вода в процессе напыления и горячая вода при обезгаживании и при напуске воздуха. Роторно-планетарное подколпачное устройство в процессе напыления вращается, обеспечивая равномерность напыления, заслонки открываются с помощью электромагнитного привода. Установка может работать как в ручном режиме нажимая соответствующие кнопки на пульте управления, так и в автоматическом режиме по реле времени .Общее управление осуществляется блоком УСУПМ-1 Установка вакуумного напыления тонких пленoк непрерывного действия“Оратория -29”.(Рис.10.7) Назначение. Установка вакуумного напыления предназначена для напыления в вакууме тонких пленок путем бомбардировки ионами распыляемого вещества с помощью магнетронных распылительных устройств с последующим осаждением вещества на нагреваемые подложки. Установка состоит из двух шлюзовых 25 и одной рабочей камер 26, системы транспортных устройств для перемещения полупроводниковых пластин между кассетами 3, трех магнетронных распылительных устройств (магнетронов) 28 и микропроцессорной системы управления с дисплеем на основе “Орион-4” 4. Шлюзовые камеры 25,предназначенные для загрузки и выгрузки кассет с полупроводниковыми пластинами, откачиваются агрегатом АВР-50 с азотной ловушкой в течение определенного времени. При этом в них для очистки напускается аргон. Работа шлюзовых камер так взаимосвязана, что при разгерметизации шлюзовой камеры давление аргона в рабочей камере почти не изменяется.

Рис.10.7Установка вакуумного напыления тонких пленoк непрерывного действия с магнетронной системой распыления “Оратория – 29”.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|