|

|

МАТЕРИАЛ ДЛЯ БАЗОВЫХ ДЕТАЛЕЙ

Основными материалами базовых деталей, удовлетворяющими условиям стабильности, жесткости и виброустойчивости, являются чугун и низкоуглеродистая сталь. Значительно реже применяют бетон, да и то в качестве материала для оснований или станин. Чугун наиболее распространенный материал для изготовления базовых деталей. Чаще всего применяют чугун СЧ 15. Он обладает хорошими литейными свойствами, мало коробится, но имеет сравнительно низкие механические свойства (модуль продольной упругости Е = 80-М50 кН/мм2). Применяют для изготовления оснований большинства станков, салазок, столов, корпусов задних балок, тонкостенных отливок с большими габаритными размерами небольшой массы и других деталей сложной конфигурации при недопустимости большого коробления и невозможности подвергнуть их старению. При повышенных требованиях к износостойкости направляющих, выполненных как одно целое с базовой деталью, применяют также чугун СЧ 20. Его также широко используют при изготовлении станин и других ответственных корпусных деталей прецизионных станков. Значительно реже применяют чугуны СЧ 30 и СЧ 35. Обладая высокой прочностью и износостойкостью, они имеют плохие литейные качества, поэтому их не рекомендуют для изготовления базовых деталей сложной формы и крупногабаритных. Эти чугуны применяют для изготовления блоков и плит многошпиндельных станков, станин токарных, револьверных станков, базовых деталей станков-автоматов и других интенсивно нагруженных станков. Для изготовления базовых деталей станков применяют легированные чугуны с присадками никеля, хрома, магния, ванадия и других элементов. Следует помнить, что в деталях из литых чугунов образуются остаточные напряжения, которые могут привести к короблению базовых деталей и нарушению точности станка. Для снятия этих напряжений в станкостроении применяют различные методы старения: естественное, тепловую обработку, метод термоударов, отжиг, вибрационное старение, статическую перегрузку и др. Углеродистую сталь применяют при изготовлении сварных базовых деталей простой формы. Сварными базовые детали делают при мелкосерийном и единичном характере производства; их широко применяют в станках, работающих при ударных и очень больших нагрузках. По сравнению с литыми, сварные конструкции значительно легче при той же жесткости, поскольку модуль упругости стали в 2—2,4 раза выше модуля упругости чугуна. Кроме того, сварные конструкции имеют более совершенные формы с точки зрения жесткости, возможности исправления дефектов конструкции, менее трудоемки. При этом используют в основном листовую сталь СтЗ или Ст4 сравнительно большой толщины (8—12 мм). Тонкостенные базовые детали имеют толщину стенок 3—6 мм, что позволяет получить максимальную экономию металла, но технологически они сложнее из-за большого числа перегородок и ребер. В последнее время широко применяют конструкционные фасонные профили в сварных станинах, что позволяет существенно снизить трудоемкость их изготовления.

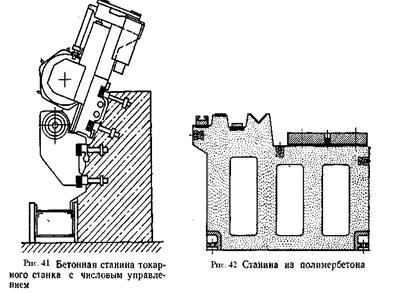

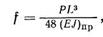

Вместе с тем необходимо учитывать, что бетон после схватывания поглощает влагу, что влечет за собой объемные изменения, а попадание масла на бетон повреждает его. Необходимы меры по защите бетона от влаги и попадания масла. В бетонной станине станка (рис.41) силовое замыкание между направляющими станка и деталями крепления передней бабки проходит непосредственно через бетон, обеспечивая эффективное гашение вибраций Для изготовления станин тяжелых станков иногда применяют железобетон. Обеспечивая такую же жесткость, как и чугунная станина, железобетон дает экономию металла примерно на 40—60 %. Как у нас в стране, так и за рубежом разрабатывают новые материалы для базовых деталей. Перспективным считают применение полимербетона для станин и оснований станков (рис.42). Обладая сравнительно высоким модулем упругости (Е ≈ 40 кН/мм2), полимербетон лишен недостатков обычного бетона. РАСЧЕТ БАЗОВЫХ ДЕТАЛЕЙ

Базовые детали станков рассчитывают на жесткость и температурные деформации с точки зрения точности. Жесткость базовых деталей во многом определяет погрешности обработки и характеризуется величиной смещения инструмента относительно заготовки из-за деформаций базовых деталей. Она определяет также работоспособность механизмов станка, которая зависит от распределения давлений в сопряжениях. Жесткость отдельных базовых деталей определяется собственной их жесткостью на изгиб, кручение, сдвиг и т. п., а жесткость соединений элементов характеризуется отношением нагрузки Р к соответствующему относительному перемещению δ в стыке:

изгибная и крутильная жесткость

где f — вызываемая силой деформация; М—крутящий момент; θ1 — угол закручивания на единицу длины. Расчет на жесткость носит приближенный характер, вместе с тем все чаще применяют сложные, но более точные расчеты на основе метода конечных элементов с использованием современных электронно-вычислительных машин, по мере совершенствования которых доля точных расчетов будет возрастать. Даже приближенный метод расчета полностью рассмотреть в ограниченном объеме учебника невозможно. Приближенный технический расчет на жесткость в своей основе имеет следующие допущения: все силовые факторы сводятся к сосредоточенным силам, т. е. распределенные нагрузки заменяют равнодействующими силами; базовые детали имеют стенки постоянного сечения; все рассчитываемые детали рассматривают как брусья, пластины или коробки соответствующей приведенной жесткости. Нагрузку, действующую на элементы базовых деталей, представляют в виде составляющих, действующих в плоскости стенок, образующих основной контур сечения элемента, и в перпендикулярной к ним плоскости. Деформации элементов с жестким контуром сечения от нагрузки, действующей в плоскости стенок, относятся к так называемым общим деформациям, а от нагрузки, действующей в плоскости, перпендикулярной к стенкам — к местной. При рассмотрении деформаций деталей типа станин, стоек, поперечин, рукавов, хоботов и т. п. учитывают общие деформации изгиба, сдвига и кручения, как для сплошных брусьев, или, в случае необходимости, деформации, связанные с искажением контура сечения, а также местные деформации направляющих или фланцев. Для деталей типа плоских столов, плит, суппортов и т. п. определяют главным образом деформации от нагрузки, действующей перпендикулярно их плоскости, рассматривая детали как однородные пластины (если в деталях коробчатой формы нагрузка приложена в плоскости перегородок). Для деталей типа коробок рассматривают главным образом деформации стенок коробки в плоскости меньшей жесткости. При определении деформаций деталей, перемещаемых по направляющим (суппортов, столов, ползунов и т. п.), их рассматривают как балки на упругом основании, которым являются поверхностные слои направляющих. Влияние конструктивного оформления элементов (окон, ребер, переменности сечений по длине и т. п.) учитывается введением некоторых приведенных параметров: приведенной толщины стенок, приведенной жесткости и т. д. Для расчета базовых деталей составляют расчетную схему (рис.43) с действующими нагрузками.

а прогиб свободного конца балки с заделанным концом (5.11)

Угол закручивания балки от действия крутящего момента

где Мк — крутящий момент, Н•см; (GJp)пp — приведенная крутильная жесткость. Приведенную жесткость элемента на изгиб или кручение определяют из условия равенства перемещений элемента, рассматриваемого как брус или пластина и как пространственная система, при выбранном частном виде нагружения только изгибающими силами или только крутящими моментами. Она зависит от конструктивного оформления базовой детали, расположения перегородок, толщины стенок и т. п.

Приведенная жесткость на изгиб станины из двух основных боковых стенок и перпендикулярных связующих перегородок в направлении, перпендикулярном боковым стенкам (рис.44, а),

а при диагональных перегородках (рис. 44, б) (8.11)

Перегородки практически не оказывают влияния на жесткость при изгибе в плоскости боковых стенок, и в этом случае момент инерции в выражении (EJ)пр берут относительно нейтральной линии Y—Y.

Приведенная крутильная жесткость этой же базовой детали с перпендикулярными перегородками

где В — ширина детали (расстояние между боковыми стенками), см; J'ст — момент инерции сечения боковой стенки на изгиб в вертикальной плоскости; G — модуль сдвига материала базовой детали, Н/см2. При наличии диагональных перегородок

(10.11)

где k3 — коэффициент, учитывающий форму и число перегородок. Для станин с замкнутым контуром сечения приведенную крутильную жесткость определяют, как для полых труб:

(11.11)

где S — площадь замкнутого сечения по осевым линиям стенок* см2; δ — толщина стенки, см; L — периметр сечения, см. Базовые детали типа пластин (основания, плоские столы, суппорты, салазки) рассчитывают на перекос при изгибе пластины под действием внешних нагрузок (см. рис. 43, б):

(12.11)

Рассматривая пластину как балку на упругом основании, каждую составляющую угла перекоса можно представить в следующей виде:

(13.11)

где b— ширина плиты, см; m = коэффициент жесткости плиты; k — коэффициент жесткости упругого основания, приблизительно k = 1256 Н/см2; J — момент инерции поперечного сечения; kql, kq2, kM — коэффициенты, определяемые в зависимости от геометрических параметров плиты и длины приложения распределенной нагрузки. Расчет на жесткость базовых деталей типа коробок сводится к определению перемещения стенки в точках приложения внешних сил в направлении, перпендикулярном к плоскости стенки,

где nl, ,n2 ,n3, n4 — коэффициенты, учитывающие связь рабочей, стенки с остальным корпусом, влияние ребер, бобышки, отверстий; a — половина наибольшего габаритного размера стенки; μ— коэффициент Пуассона. Толщина стенки существенно влияет на величину деформации, поэтому стенки шпиндельных бабок, воспринимающие осевую силу, делают утолщенными. Полученные в результате расчета базовых деталей упругие перемещения пересчитывают на соответствующие относительные перемещения инструмента и обрабатываемой заготовки в направлении, определяющем точность обработки. Для токарных станков таким перемещением будет перемещение резца перпендикулярно к обрабатываемой поверхности в точке резания; для сверлильных станков — перекос оси сверла относительно поверхности обрабатываемой детали; для фрезерных — перекос оси инструмента и относительные смещения детали и инструмента перпендикулярно к обрабатываемой поверхности Температурные деформации отдельных элементов и всей детали определяют при допущении, что эти смещения пропорциональны средней температуре:

где ε — коэффициент линейного расширения, для чугуна ε ≈ 10-5 К-1. Общее температурное перемещение рабочих органов станка получают суммированием отдельных температурных деформаций. Суммарные температурные смещения необходимо ограничивать исходя из допустимых погрешностей обработки. Основные способы уменьшения температурных деформаций сводятся к следующему. 1. Уменьшение теплообразования в двигателях, опорах и передачах в результате применения жидкостной смазки и трения качения. Совершенствование системы смазывания строгим нормированием количества подаваемого смазочного материала, что способствует уменьшению тепловыделения и сокращению потерь. 2. Тепловая изоляция источников тепла от основных деталей несущей системы и интенсивный отвод образующейся в них теплоты, минуя несущую систему. 3. Целесообразное расположение источников тепла, как правило, в верхней части станка, а наиболее мощных источников теплообразования (двигателя главного привода, резервуаров систем смазывания, охлаждения и гидропривода) вынесением на достаточное удаление за пределы станка, как это делают в современных прецизионных станках. 4. Взаимная компенсация температурных деформаций за счет внесения целесообразных изменений в конструкцию базовых деталей для улучшения баланса температурных деформаций. Для регулирования величины температурной деформации иногда используют специальные материалы с коэффициентом линейного расширения, отличным от обычного литейного чугуна. Так, легированный никелем чугун (36 % Ni) имеет коэффициент линейного расширения в 5 раз меньший, чем серый чугун, а у сплавов типа инвар этот коэффициент меньше в 10—12 раз. Компенсация температурных деформаций возможна также при искусственном подогреве отдельных частей несущей системы, например, теплым воздухом от двигателей. 5. Автоматическая компенсация температурных смещений путем измерения деформаций наиболее важных узлов и внесения поправок в их расположение от специального привода микроперемещений.

Требования, предъявляемые к направляющим .Устойчивость движения исполнительного механизма по направляющим.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

Бетон хорошо гасит вибрации, что увеличивает динамическую жесткость станка. Кроме того, большая, по сравнению с чугуном, тепловая инерция делает бетон менее чувствительным к колебаниям температуры. Модуль упругости бетона меньше, чем чугуна; и ту же жесткость бетонной станины можно достичь, увеличивая толщину стенок. Увеличение массы детали при этом остается в допустимых пределах, так как удельный вес бетона составляет только треть удельного веса серого чугуна.

Бетон хорошо гасит вибрации, что увеличивает динамическую жесткость станка. Кроме того, большая, по сравнению с чугуном, тепловая инерция делает бетон менее чувствительным к колебаниям температуры. Модуль упругости бетона меньше, чем чугуна; и ту же жесткость бетонной станины можно достичь, увеличивая толщину стенок. Увеличение массы детали при этом остается в допустимых пределах, так как удельный вес бетона составляет только треть удельного веса серого чугуна. (2.11)

(2.11) (3.11)

(3.11) Определяют деформации с использованием приближенных формул. Например, прогиб в середине пролета двухопорной балки

Определяют деформации с использованием приближенных формул. Например, прогиб в середине пролета двухопорной балки (4.11)

(4.11) где Р — поперечная сила соответственно в середине пролета или на конце заделанной балки, Н; L — длина рабочего участка балки, см; (EJ)пр — приведенная жесткость балки на изгиб.

где Р — поперечная сила соответственно в середине пролета или на конце заделанной балки, Н; L — длина рабочего участка балки, см; (EJ)пр — приведенная жесткость балки на изгиб. (6.11)

(6.11) (7.11)

(7.11) где k1, k2 — коэффициенты, зависящие от числа п и расположения перегородок (табл.14); Jст — момент инерции сечения боковой стенки, см4; Е — модуль упругости материала станины, Н/см2; SCT — площадь сечения боковой стенки, см2.

где k1, k2 — коэффициенты, зависящие от числа п и расположения перегородок (табл.14); Jст — момент инерции сечения боковой стенки, см4; Е — модуль упругости материала станины, Н/см2; SCT — площадь сечения боковой стенки, см2.

(9.11)

(9.11)

(14.11)

(14.11) (15.11)

(15.11)