|

|

КОНСТРУКТИВНЫЕ ФОРМЫ И ОСНОВНЫЕ РАЗМЕРЫНаибольшее распространение имеют следующие типы сечений направляющих: прямоугольные, треугольные, трапециевидные ("ласточкин хвост") и круглые. Эти сечения могут иметь охватывающую или охватываемую формы. Для горизонтальных направляющих станины при надежной защите направляющих от загрязнения отходами обработки целесообразнее охватывающая форма сечения (с буртами), образующая масляную ванну. Эта форма сечения дает возможность наиболее эффективно применять циркуляционную систему смазки, обеспечивающую обильную смазку. Наличие буртов позволяет смазывать направляющие по всей ширине граней.

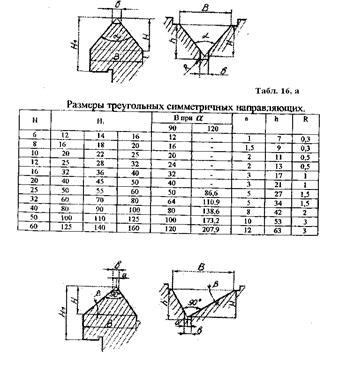

Основными критериями оценки типа сечения являются: 1) сохранение начальной точности (компенсация износа); 2) жесткость; 3) трудоемкость изготовления и ремонта; 4) габариты (высота); 5) удержание смазки; 6) возможность повреждения отходами обработки; 7) удобство регулирования; 8) потери на трение. Направляющие должны быть ориентированы относительно сил резания и тягового усилия так, чтобы опрокидывающие моменты, действующие на стол, салазки и другие перемещаемые узлы, были малыми, а давление распределялось по длине направляющих более равномерно. По обработке отдельных поверхностей заготовки давление должно восприниматься одними и теми же гранями направляющих во избежание повышенного влияния зазоров на точность. Различные формы направляющих по приведенным выше критериям характеризуются следующим образом: 1. Треугольные, в том числе V- образные (рис.45,а). Обеспечивают повышенную точность вследствие некоторого саморегулирования и дольше сохраняют точность, особенно по прямолинейности в горизонтальной плоскости благодаря частичной компенсации износа. Целесообразны при симметричном нагружении обеих направляющих. Охватывающие - только для горизонтальных направляющих. Углы > 90° обычно в тяжелых станках. На направляющих охватываемых меньше задерживаются отходы обработки. Работают с прижимными планками и без них. Охватывающие применяют для направляющих станины продольно-строгальных станков, иногда (при хорошей защите) для станин токарных станков, охватываемые - для направляющих станины токарных, револьверных, иногда - координатно-расточных и других станков. 2. Комбинированные треугольные - прямоугольные (рис.45,б). Сохраняют значительную часть преимуществ описанных выше форм, но менее трудоемки в изготовлении. Треугольная направляющая обычно симметричной формы, в токарных станках часто несимметричной. Охватывающая - основная форма направляющих станин шлифовальных и координатно-расточных станков, часто применяется для станин продольно - строгальных и фрезерных станков; охватываемая форма наиболее распространена для станин токарных станков. 3.Прямоугольные (рис.45,в). Наиболее просты в изготовлении, удобны при сборке благодаря независимости перемещений в горизонтальной и вертикальных плоскостях. Для регулировки требуют три планки или клина - больше, чем другие формы. Целесообразны, когда нагрузка воспринимается в основном несущими гранями, а боковые осуществляют направление. Применяют чаще в станках нормальной точности, в тяжелых станках, а также при гидростатической смазке направляющих (отсутствие износа). Охватывающая форма имеет ограниченное применение (направляющие станины некоторых строгальных станков), охватываемая - основная форма направляющих станин тяжелых токарных, протяжных и агрегатных станков; вертикальных направляющих стоек; направляющих консольно-фрезерных станков и т.д. 4.Трапециевидные ("ласточкин хвост") (рис.45.г).Малые габариты по высоте и простая регулировка - одним клином или планкой. Плохо работают на отрыв при больших опрокидывающих моментах (особенно охватывающие). Имеют увеличенные потери на трение, поэтому редко применяют при повышенных скоростях скольжения. Рабочими гранями (кроме боковых) могут быть горизонтальные нижние либо верхние грани (аналогично у следующей формы). Охватывающая – основная форма направляющих пары салазки - стол консольно-фрезерных станков, применяется для станин поперечно-строгальных станков. Охватываемая - основная форма направляющих для поперечных и верхних салазок токарных станков. 5. Комбинированные трапециевидные - прямоугольные (рис.45.д). Применяют при односторонних опрокидывающих моментах, когда необходима высокая жесткость планок или клиньев со стороны, подверженной отрыву, - для направляющих боковых суппортов многорезцовых и карусельных станков. 6. Круглые (рис.45,е). Распространены значительно меньше указанных выше. Охватываемые - чаще используют при коротких ходах. Применяют при осевом симметричном по отношению к направляющим нагружению; охватывающие в продольно-фрезерных станках; охватываемые - иногда в горизонтально-расточных (для шпиндельной бабки), протяжных, хонинговальных, многорезцовых, болто-, винто- и трубонарезных станках и др. В большинстве станков для перемещения столов, салазок и др. служат две направляющие. При стесненных габаритах применяют одну направляющую с замкнутым контуром. Она может быть круглой - наиболее трудоемкая в изготовлении (пиноли, гильзы, колонны); с плоскими гранями - при необходимости предотвращения поворачивания под действием больших моментов (ползуны карусельных и других станков, пиноли). В тяжелых станках иногда применяют три и более направляющих, например, для столов уникальных продольно - строгальных и продольно-фрезерных станков используют тройные направляющие. Для широких коротких салазок (длина L) агрегатных станков при габаритной ширине направляющих A1>1,2L также применяют тройные направляющие - прямоугольные с боковым центрированием по средней направляющей. В станках с задними бабками, с несколькими суппортами, делают отдельные направляющие для задних бабок, передних и задних суппортов и т.д., чтобы эти узлы при перемещении не мешали друг другу, а также с целью снижения износа. "Узкое" боковое направление (по одной направляющей) в сравнении с "широким" (по двум направляющим) облегчает точное изготовление и измерение, способствуя повышению точности; влияние температурных деформаций на точность также меньше. В ряде случаев при "узком" направлении уменьшается момент, стремящийся повернуть суппорт в основной плоскости направляющих, а следовательно, и необходимое тяговое усилие на рейке, ходовом винте, штоке и т.д. Поэтому, например, при необходимости получить высокую начальную точность и при наличии существенных температурных деформаций применение комбинированных направляющих, реализующих принцип "узкого" направления, предпочтительнее в сравнении с двумя треугольными. Этим объясняется преимущественное применение комбинированных направляющих, например, в плоскошлифовальных станках. Отношение длины столов и салазок к габаритной ширине направляющих в ответственных сопряжениях должно быть не менее 1,5 при "узком" боковом направлении и не менее 2 при "широком". Для большинства станков длина направляющих станины больше суммы длины направляющих стола (салазок и др.) и длины хода. Необходимо указать, что приведенные выше рекомендации по применению направляющих носят ориентировочный характер. Выбор того или иного типа направляющих для конкретного исполнительного органа станка зависит от необходимой точности перемещения; жесткости, массы узла; габаритов направляющих; величины, характера и направления нагрузок; расположение направляющих, направление схода стружки и других факторов.

НАКЛАДНЫЕ НАПРАВЛЯЮЩИЕ

Накладные направляющие на станинах (стойках) подвергают объемной закалке, либо поверхностному упрочнению, для повышения износостойкости, особенно при абразивном изнашивании. Их выполняют в виде массивных планок - в подавляющем большинстве случаев (рис. 46,а): врезанных и вклеенных пластин толщиной порядка 4-5 мм (рис.46, б) - для тяжелых станков; точных лент - толщиной 0,2-0,3 мм, закрепленных на окончательно обработанных направляющих в натянутом состоянии (рис46, в) - в отдельных случаях. Накладные направляющие также изготавливают из пластмасс и цветных сплавов для получения более благоприятных характеристик трения, предотвращения скачкообразного движения и задиров; пластмассовые направляющие - в виде наклеиваемых частично врезанных в корпус пластин (рис.47,б) длиной 800-100 мм, толщиной 1,5-3 мм и лент толщиной 1,5-2мм. Пластины из цветного сплава толщиной 4-10 мм приклеивают клеем на основе эпоксидных смол без дополнительного крепления (по типу рис.47, а) либо с дополнительным креплением винтами (рис.47, в). Накладные направляющие крепят к базовой детали по всей длине. При креплении винтами шаг между ними во избежание искривления и коробления должен быть не больше двукратной высоты накладной планки. Необходимо предусматривать фиксацию накладных планок в поперечном направлении центрирующими выступами, буртами. Это также необходимо для разгрузки винтов крепления от поперечной силы. Чтобы не повредить рабочую поверхность направляющих, крепление винтами производят с обратной стороны (рис.46,а). При невозможности такого расположения винтов допускается крепление с рабочей стороны, но после завинчивания винты закрывают пробками, изготовленными из бронзы или того же материала, что и планка. При креплении лент из пластмасс для повышения прочности крепления к обоим торцам стола больших габаритов приклеивают текстолитовые планки, которые дополнительно крепят винтами. Если планки расположить не удается, тогда расстояние от края ленты до торца стола должно быть 5 мм. Для защиты боковых кромок ленты от СОЖ и смазочного масла используют антифрикционные пастообразные эпоксидные компаунды.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

Направляющие выполняют накладными, прикрепляемыми к станине и другим корпусным деталям обычно в следующих случаях: а) при необходимости увеличить износостойкость либо получить более благоприятные характеристики трения; б) при сварных станинах; в) когда по условиям изготовления нельзя доступными на данном заводе средствами обеспечить необходимую точность, при выпуске станков малыми сериями и отсутствия оборудования для поверхностной закалки чугунных направляющих; г) когда по конструктивным соображениям нужно разместить устройство для защиты направляющих в виде лент, проходящих в сквозных продольных пазах в столе над его направляющими; д) с целью упрощения ремонта путем замены изношенных направляющих без обработки после крепления.

Направляющие выполняют накладными, прикрепляемыми к станине и другим корпусным деталям обычно в следующих случаях: а) при необходимости увеличить износостойкость либо получить более благоприятные характеристики трения; б) при сварных станинах; в) когда по условиям изготовления нельзя доступными на данном заводе средствами обеспечить необходимую точность, при выпуске станков малыми сериями и отсутствия оборудования для поверхностной закалки чугунных направляющих; г) когда по конструктивным соображениям нужно разместить устройство для защиты направляющих в виде лент, проходящих в сквозных продольных пазах в столе над его направляющими; д) с целью упрощения ремонта путем замены изношенных направляющих без обработки после крепления.