|

|

Регулировка предварительного натяга.Радиальные и радиально-упорные шарикоподшипники, как правило, монтируют попарно. Некоторые зарубежные фирмы выпускают радиально-упорные шарикоподшипники для установки попарно не в комплектах, а поштучна, то есть в виде единичных подшипников, которые можно устанавливать в паре с любым таким же подшипником в любой комбинации. Такие подшипники устанавливают либо вплотную, либо между наружными и внутренними кольцами устанавливает дистанционные втулки, имеющие строго одинаковую высоту (для точных шпиндельных узлов допуск на длину таких втулок ±0,5 + 1,0 мкм). Во многих случаях радиально-упорные шарикоподшипники для попарной установки (дуплексирование) подбирают на станкостроительных заводах. При этом необходимый предварительный натяг в подшипниках создается разностью высот дистанционных втулок, устанавливаемых между наружными и внутренними кольцами подшипников. На рис. 12. показаны приспособления для определения величины разности длин дистанционных втулок. Посадки подшипников на оправки и в диски должны соответствовать посадкам на шпиндель, и в корпус. Определение разности длин втулок производится следующим образом: приспособление с установленными на нем подшипниками устанавливают под прессом и прикладывают нагрузку, равную выбранному значению предварительного натяга А0 . После этого измеряют расстояние в между торцами наружным колец подшипников. Разность между величиной В (расстояние между торцами внутренних колец подшипников, равное расстоянию между буртами оправки) и ВI будет искомой разностью длин дистанционных втулок

Регулировка зазора-натяга по нагреву опор. Температуру подшипников измеряют с помощью термопар, устанавливаемых в отверстиях корпуса шпиндельной бабки так, что они непосредственно касаются наружных колец подшипников, либо с помощью термометров, устанавливаемых в отверстиях в корпусе бабки (отверстия заполняют маслом). Нагрев опор не должен превышать известных границ, но и не должен быть ниже известного уровня. Если указанное условие не выполнено - проводится регулировка подшипников. Такой метод регулировки возможен лишь при том условии, что показатели точности подшипников и сопряженных сними деталей имеют малое рассеяние. Регулировка зазора-натяга по моменту трения. По результатам исследования прототипа станка устанавливают допуск на величину момента трения покоя или движения (при медленном) вращении. Изменяют момент трения с помощью рычага с грузом, гибкой тяги с пружинным динамометром или с помощью рычага и манометра. Достоинство описанного метода - измерение очень простое и кратковременно. Однако еще в большей мере, чем при испытаниях на нагрев, стабильность регулировки подшипников зависит от постоянства точностных параметров подшипников. На основе вышеизложенного материала рассмотрим примеры конструкций, позволяющие увидеть способы создания предварительного натяга. На рис. 13 (а,б) натяг в подшипнике создается подбором ширины кольца В. Ширина кольца подбирается методом дуплексирования. Размер кольца подбирается с точностью 0,5+1,0 мкм. На рис.13(г) натяг обеспечивается за счет тандем-дуплексации. Перемещение по конической шейке. На рис.13(д) натяг обеспечивается методом дуплексации. Кольца подбираются на заводе. На рис.14 натяг обеспечивается смещением колец внутреннего и наружного за счет гайки

Рис. 13(г)

Конструкции шпинделей, материалы шпинделей, Защита, эксплуатация.

Конструкция шпиндельного узла. Конструкция шпиндельного узла зависит от типа и размера станка, класса его точности, предельных параметров процесса обработки (максимальной частоты вращения, мощности привода). Факторы, определяющие конструкцию, перечислены ниже. Конфигурацию переднего конца шпинделя выбирают в зависимости от способа крепления инструмента или заготовки. Так как для их крепления применяют стандартные приспособления, то передние концы шпинделей для большинства станков стандартизированы (табл. 9) Назначение диаметров D и D1 (табл. 8) и других размеров конца шпинделя производится с учетом силовых и скоростных характеристик станка. Статистические данные позволяют практически однозначно связать размеры переднего конца шпинделя с основным размером станка

Табл. 8

Диаметры шеек под подшипники назначаются конструктором с учетом быстроходности и статической жесткости. Верхнее значение диаметра ограничено максимальной частотой и нагревом, а нижнее — жесткостью. Межопорное расстояние b поддается оптимизации с позиции статической жесткости. Ориентировочно может выбираться из соотношений

(1.3) Конфигурация внутренних поверхностей определяется конструкцией зажимного устройства, встраиваемого в шпиндель. Тип опор назначают на основании требований по точности вращения быстроходности с учетом условий эксплуатации. По комплексу эксплуатационных показателей (жесткость, точность потери на трение, надежность, стоимость, условия обслуживания и т.п.) подшипники качения превосходят другие типы опор, и им слеует отдавать предпочтение. Применение гидростатических опор целесообразно в точных (с погрешностью около 2 мкм) и тяжелых станках, а также в машинах, где требуется высокое демпфирование (шлифовальные, зубообрабатывающие станки). Гидродинамические подшипники применяют в станках, где частот вращения шпинделя меняется редко (шлифовальные, специальные). Аэростатические подшипники применяют в станках особо высокой точности, например, для обработки оптических изделий, где требуется обеспечить высокую точность вращения и малые тепловыделения. Электромагнитные опоры находятся на стадии создания и предназначены для сверхскоростной (со скоростью свыше 300 м/с) обработки. Шпиндели изготавливают из высокопрочных износостойких сталей, с обработкой базовых поверхностей до (6-1) квалитетов, в зависимости от назначения станка

Табл. 9

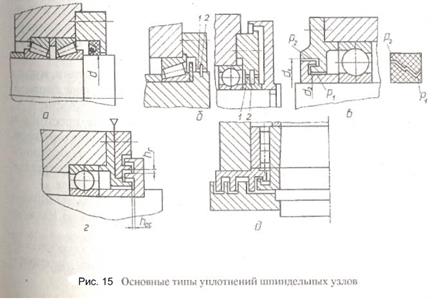

Уплотнения шпиндельных узлов служат для защиты подшипников от проникновения в них грязи, пыли и охлаждающей жидкости, а также препятствуют вытеснению смазочного материала из подшипников. На рис. 15 приведены основные типы уплотнений. Контактные уплотнения (схема 15,а) применяют при скорости на шейке менее 10 м/с из-за большего нагрева. Наиболее часто используют бесконтактные уплотнения (схема 15, б—д).

Действие лабиринтных уплотнений (схема 15,б) основано на торможении (завихрении) воздуха в узкой кольцевой щели 0,05… 0,1 мм (в лабиринте 1) с последующим расширением в смежной камере 2 большого объема. В кольцевой щели давление преобразуется в скоростной напор. Потери напора обеспечивают уплотнение. Часто в лабиринтных уплотнениях используют эффект центробежных сил (схема 15,б), которые различны на разных диаметрах лабиринтного уплотнения. На большем диаметре d1 (рис. 15,в, I) эти силы больше чем на d2 , и происходит изменение давления р1 >р2 , благодаря чему и осуществляется уплотнение. По такому же принципу работают защитные шайбы (рис. 15,б, II) шпинделей. При необходимости получения большой надежности к лабиринту подводят воздух (схема 15, г). Особые трудности возникают при уплотнении вертикальных шпинделей, в которых используют различные сочетания лабиринтных уплотнений (схема 15, д) и продувку воздухом. Для повышения герметичности радиальный hr и осевой hoc зазоры выбирают (рис. 15, г): hr≈ (1, ..., 1,5)dл, мкм; hoc ≈10 dл, мкм, где dл — диаметр лабиринтной щели, в мм. При эксплуатации шпиндельных узлов на опорах качения необходимо следить за нормальной работой смазки, во время ее менять. Периодически проверять жесткость шпиндельных опор, т.е. своевременно производить подрегулировку натяга в подшипниках, т.к. от этого зависит жесткость и виброустойчивость шпиндельного узла. При проведении ремонтных работ проверить базовые поверхности на точность, т.к. они изнашиваются в процессе эксплуатации даже в местах посадки подшипников за счет усталостного износа. При необходимости провести восстановление изношенных поверхностей. Подшипники выбирать, не меняя расчетной точности, а лучше более высокой, т.к. это оправдается при эксплуатации. Повышенные радиальные биения опор приводят к повышенным нагрузкам на опоры. Подшипники устанавливать при монтаже так, чтобы радиальные биения их были направлены в одной плоскости и в одну сторону. Это повышает точность вращения шпинделя. Жесткость шпиндельного узла на опорах качения значительно зависит от создаваемого предварительного натяга в подшипниках. Жесткость растет с увеличением натяга до определенного значения с дальнейшим увеличением, которого жесткость опоры практически не изменяется, а резко возрастают внутренние нагрузки, что приводит к перегреву в процессе эксплуатации и снижению ресурса. По этому необходимо проверять правильность создаваемого натяга, особенно опасна установка роликовых подшипников с переносом. Рекомендуется следует следующим правилам проверки опор качения шпинделя: 1. Освободить шпиндель от кинематических связей, вручную раскрутить его, шпиндель должен останавливаться плавно без резкого торможения 2. Прокручивая шпиндель прослушать опоры через стетоскоп Не должны прослушиваться поскрипы и посвистывания, их наличие указывает на перетяг или перенос подшипников. 3. Проверка по нагреву: шпиндель включают на 2/3 от максимального числа оборотов и проверяют установившуюся температуру, она должна соответствовать классу точности станка. Затем проверить на максимальных оборотах, при это следить за смазкой опор.

Табл. 10

Температура опор шпинделя станка нормального класса точности может достигать (60-70)°С (рекомендации различных фирм), если температура мала, т.е. недотяг, если выше перенатяг, необходимо сделать перерегулировку. Натяг подшипников высокоточных станков можно проверить по моменту трогания шпинделя Окончательную регулировку натяга необходимо осуществлять при установившейся температуре. Если это выполняется вне станка, то предварительно нагреть до рекомендуемой температуры детали узла шпинделя. При переменном режиме работы узда и высоким требованиям и точности, необходимо применять искусственное охлаждение опор. В последнее время применяют конструкции подшипников с управляемым натягом, в зависимости от режима работы шпинделя.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|