|

|

Понятие о резании, движении резания и его элементах. Кинематические схемы и траектории резания.Резанием наз. обработка мат-ала, заключающаяся в образ. новых пов-тей путем механич. или какого-либо другого возд-я и последующего отделения части мат-ла (стружки).

Движение резания – общее (результирующее) относит. дв-е ин-та и загот. в пр-се резания. Оно может быть как простым, так и сложным. Сложное движение резания воспроизвести рабочим органом бывает затруднительно, поэтому его расчленяют на простые движения. Простейших движений в составе движения резания может быть несколько и их разделяют на гл. дв-е Dг, дв-е подачи Ds и касат. дв-е Dк. Гл. дв-е– прямолин. поступат. или вращат. дв-е РИ или загот., происход. с наиб. скоростью в пр-се резания. Дв-е подачи– прямолин. поступат. или вращат. дв-е РИ или загот., скор. кот-го меньше скор. гл. дв-я резания, предн. для того, чтобы распростран. отделение слоя мат-ла на всю обрабатыв. пов-ть. Касат. дв-е– дв-е РИ или загот., скор. кот-го меньше скор. гл. дв-я и направлена по касат. к реж. кромке в рассматрив. точке, предн. для того, чтобы сменять контактирующие с загот. участки реж. кромки. Скорость главного движения

где Скорость движения подачи

где Движение подачи не следует путать с установочным движением, предназначенным для установки инструмента в новое рабочее положение вне процесса резания. Скорость касательного движения

Кинематич. сх. резания наз. условное графич. изображ. кол-ва, вида и взаимного располож. всех элементарных дв-ий резания. Условимся изображ. кинематич. сх. в определ. сист. коорд. ХУZ. ОХ направл. вдоль оси гл. вращат. дв-я, ОУ – по радиусу гл. вращат. дв-я, ОZ – по направл. вектора скорости гл. дв-я. Эта коорд. сист. общая для всех видов резания.

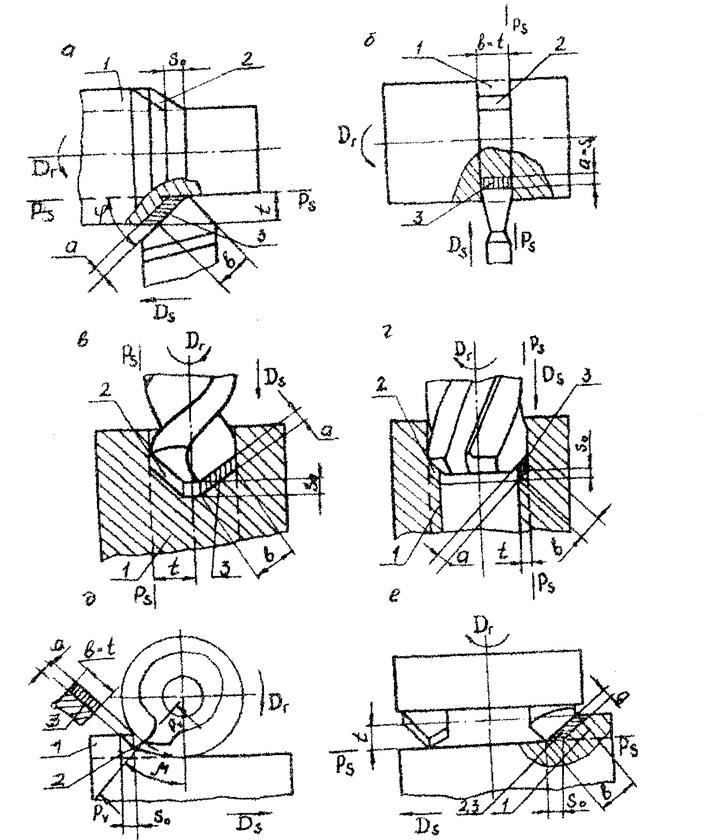

Одно- и двухэлемент. кинематич. сх. резания:

Трехэлемент. кинематич. сх. резания: а – обтач. конуса, затылов. червяч. фрез, копировальное фрезер.; б – затылов. круговых протяжек; в - копировальное фрезер.; г – круговое фрезер., вихревое резьбонарез., круглое шлиф.; д – зубофрезер. червяч. фрезой, ротацион. точение; е – ротацион. точение, шлиф. торцом круга.

Траект. резания - кривая, описываемая точкой реж. кромки в дв-ии резания. Все траектор. можно раздел. на плоские и пространственные, на одно-, двух- и трехэлементные. Примеры траект. резания: а – прямая при долб., строг., протягив.; б – окружн. при круговом протягив. с остановл. дет.; в – кривая линия при строг. по копиру; г – спираль Арх. при отрез., подрез.; д – циклоида при фрезер.; е – винтовая линия при точ., осевой обработке. 2. Поверхность резания связана с рядом других не менее важных для понимания процесса резания поверхностей и геометрических элементов заготовки: обрабатываемой и обработанной поверхностями, припуском на обработку, снимаемым и срезаемым слоями и их параметрами. Обрабатываемой поверхностью называется исходная поверхность заготовки, частично или полностью удаляемая в процессе обработки. Обработанной поверхностью называется поверхность, получаемая в результате обработки. Обрабатываемая поверхность определяет величину припуска, длительность процесса обработки, производительность. Обработанная поверхность определяет качество и долговечность детали. Для отдельных видов обработки, например, для строгания и протягивания поверхность резания совпадает с обработанной поверхностью. Припуск – это весь подлежащий удалению слой материала заготовки за один или несколько проходов инструмента в движении подачи с целью получения готовой детали. Снимаемым слоем называется часть объема заготовки, удаляемая за один проход инструмента в движении подачи. Снимаемый слой имеет длину 1. Глубина резания – это расстояние между обрабатываемой и обработанной поверхностями, измеренное в направлении нормали к обработанной поверхности. 2. Глубина резания – это размер снимаемого слоя, измеряемый в направлении перпендикуляра к рабочей плоскости. Рабочая плоскость – это плоскость, проходящая через направления скоростей главного движения и движения подачи. Первое определение глубины резания не является универсальным и, например, при отрезании, подрезании, сверлении, фрезеровании и других видах обработки неприемлемо. Чаще всего это определение глубины резания используется при разработке технологических процессов и характеризуется толщиной слоя припуска, который может быть срезан за один проход инструмента. Второе определение является универсальным и применяется в теории резания для характеристики размера рабочего участка режущей кромки, находящегося в контакте с заготовкой. Представим, что режущая кромка I произвольной формы участвует в движении резания, описывая в пространстве некоторую траекторию 2 и образуя поверхность резания (рис. 1). За один виток в главном движении режущая кромка за счет подачи срежет слой материала 3, называемый срезаемым слоем. Срезаемый слой – это часть объема снимаемого слоя, удаляемая за один оборот или двойной ход главного движения. Фигура, образованная при рассечении срезаемого слоя основной плоскостью, называется сечением срезаемого слоя. Сечение срезаемого слоя характеризуется длиной

Рассмотрим эти понятия на примерах некоторых. видов обработки резанием ( рис .3). При обтачивании:

Независимо от формы режущей кромки площадь срезаемого слоя всегда будет определяться произведением подачи на глубину резания. При фрезеровании толщина срезаемого слоя переменна и зависит от угла контакта зуба фрезы с заготовкой

Рис.3. Снимаемый, срезаемый слой и сечение срезаемого слоя при: а – обтачивании; б – отрезании; в – сверлении; г – зенкеровании; д – периферийном фрезеровании; е – торцовом фрезеровании; 1 – снимаемый слой; 2 – срезаемый слой; 3 – сечение срезаемого слоя

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

Общая сх. обраб. резанием: 1 - РИ; 2-заг.; 3-стружка; 4-реж. кромка.

Общая сх. обраб. резанием: 1 - РИ; 2-заг.; 3-стружка; 4-реж. кромка. –скорость перемещения инструмента или заготовкив главном движении.

–скорость перемещения инструмента или заготовкив главном движении.  , об/мин и число двойных ходов

, об/мин и число двойных ходов  , дв.х/мин:

, дв.х/мин: ,

, – диаметр инструмента или заготовки;

– диаметр инструмента или заготовки;  – длина пути инструмента или заготовки.

– длина пути инструмента или заготовки. – скорость перемещения инструмента или заготовки в движении подачи за каждый цикл главного движения или его часть. Различают подачу на один оборот главного движения

– скорость перемещения инструмента или заготовки в движении подачи за каждый цикл главного движения или его часть. Различают подачу на один оборот главного движения  , мм/об или на один двойной ход

, мм/об или на один двойной ход  , мм/дв.х, подачу на один зуб

, мм/дв.х, подачу на один зуб  , мм/зуб, минутную подачу

, мм/зуб, минутную подачу  , мм/мин:

, мм/мин: ,

, – число зубьев инструмента.

– число зубьев инструмента. – это скорость рассматриваемой точки режущей кромки или заготовки в касательном движении. Она не является режимной характеристикой и задаётся в виде соотношения

– это скорость рассматриваемой точки режущей кромки или заготовки в касательном движении. Она не является режимной характеристикой и задаётся в виде соотношения  .

.

а – строг., долб., протяг.; б – круговое протяг. с остановл. дет.; в – строг. или долб. по копиру; г – круговое фрезер., круглое шлиф.; д – зубофрезер. червяч. фрезой; е – круговое фрезер., шлиф. торцом чашеч. круга; ж – обтач., осевая обраб., резьбонарез., хонингование; з – плоское шлиф., фрезер.; и – отрез., подрез., фрезер.

а – строг., долб., протяг.; б – круговое протяг. с остановл. дет.; в – строг. или долб. по копиру; г – круговое фрезер., круглое шлиф.; д – зубофрезер. червяч. фрезой; е – круговое фрезер., шлиф. торцом чашеч. круга; ж – обтач., осевая обраб., резьбонарез., хонингование; з – плоское шлиф., фрезер.; и – отрез., подрез., фрезер.

Геометрические элементы и поверхности заготовки. Припуск, срезаемый слой, сечение срезаемого слоя и их параметры.

Геометрические элементы и поверхности заготовки. Припуск, срезаемый слой, сечение срезаемого слоя и их параметры. и толщину

и толщину  . Наряду с этими размерами снимаемого слоя для оценки нагруженности режущей кромки вводится понятие глубины резания

. Наряду с этими размерами снимаемого слоя для оценки нагруженности режущей кромки вводится понятие глубины резания  . Существует два понятия глубины резания:

. Существует два понятия глубины резания: , шириной

, шириной  и толщиной

и толщиной  . Длина

. Длина  – это размер сечения срезаемого слоя, измеряемый по поверхности резания (линейный размер наибольшей стороны сечения срезаемого слоя).Толщинa

– это размер сечения срезаемого слоя, измеряемый по поверхности резания (линейный размер наибольшей стороны сечения срезаемого слоя).Толщинa  – это линейный размер сечения срезаемого слоя в рассматриваемой точке режущей кромки в направлении нормали к поверхности резания. При точных расчетах этих параметров сечение среза рассматривают в основной плоскости перпендикулярной вектору скорости резания. Толщина и ширина среза являются важнейшими характеристиками процесса резания и наряду с технологическими параметрами

– это линейный размер сечения срезаемого слоя в рассматриваемой точке режущей кромки в направлении нормали к поверхности резания. При точных расчетах этих параметров сечение среза рассматривают в основной плоскости перпендикулярной вектору скорости резания. Толщина и ширина среза являются важнейшими характеристиками процесса резания и наряду с технологическими параметрами  ,

,  и

и  .

. Различают номинальное (abcd) и действительное (abed) сечения срезаемого слоя, отличающиеся на величину так называемого "гребешка" bce, определяющего шероховатость обработанной поверхности (рис. 2).

Различают номинальное (abcd) и действительное (abed) сечения срезаемого слоя, отличающиеся на величину так называемого "гребешка" bce, определяющего шероховатость обработанной поверхности (рис. 2). ,

,  ;

;  .

. :

: .

.