|

|

Комплексный анализ условий труда

Целью анализа является выявление опасных и вредных производственных факторов, а также количественная их оценка. Исследование условий труда проводилось комплексно с учетом количественных и качественных характеристик факторов производственного процесса. Анализ условий труда проводился в соответствии с последовательностью выполнения технологических операций (на основании разработанной технологии).

1) Первым этапом в любом технологическом процессе всегда является проверка входящих деталей на соответствие чертежу и спецификации. На этом этапе вредные производственные факторы (ВПФ) и опасные производственные факторы (ОПФ) отсутствуют. 2) Слесарная операция в данном технологическом процессе заключается в прокатке припоя СИЛ-1С в специальном станке для раскатки. ВПФ и ОПФ на этом этапе технологического процесса также отсутствуют. Однако при работе на станке для раскатки следует соблюдать технику безопасности и использовать средства индивидуальной защиты (напр. перчатки). 3) При операции отжига припоя в камерной печи возможно образование облака пыли, возникающие при открывании и закрывании печи. Эта пыль представляет собой адсорбирововшиеся на внутренних стенках камеры печи частички металлов, и оксидов, образующиеся во время работы печи, и частички уплотнительного слоя из асбестового шнура. Так же во время загрузки и выгрузки отжигаемого припоя возможно воздействие высоких температур. Поэтому необходимо строго соблюдать технику безопасности при работе и использовать средства индивидуальной защиты: защитная маска, перчатки брезентовые, несгораемый костюм паяльщика. Так же необходимо использование вентиляционных вытяжек для уменьшения запыленности рабочего места. 4) Для получения качественного паяного шва перед пайкой необходимо произвести травление соединяемых деталей. Во время этой операции выделяются вредные пары кислот и гидроксидов поэтому на этом этапе технологического процесса изготовления корпуса из алюминиевого сплава АМц важно использовать вытяжную вентиляцию, подведенную к ванне с растворами для травления. Расчет параметров вытяжного зонта представлен в пункте 3.3.2. Так же во избежание попадания растворов кислот и щелочей на открытые участки кожи следует использовать средства индивидуальной защиты — специальную одежду, защитные перчатки и очки. 5) Слесарно-сборочная операция не сопровождается какими либо опасными или вредными производственными факторами. 6) На этапе лазерной прихватки, вследствие высокой мощности сварочной установки, опасным производственным фактором является возможное поражение электрическим током. Вследствие этого перед работой на лазерной установке необходимо проверить наличие заземляющего контакта, а так же целостность изолирующей обмотки проводов. Всвязи с этим предлагается использование предупреждающих плакатов. Вредными производственными факторами являются аэрозоли металлов и высокая яркость светового излучения лазерного луча. Для уменьшения влияния на организм оператора аэрозолей металлов необходимо применение вытяжной вентиляции, подведенной к рабочей зоне лазера. Основным вредным производственным фактором при эксплуатации лазерной установки является высокая яркость лазерного излучения, поэтому важным требованием к работе на данном этапе технологического процесса является использование защитных очков со специальным светофильтром, а так же защитного экрана. В процессе прихватки возможны выплески жидкого металла, что может привести к поражению открытых участков кожи. Для предотовращения получения травм, связанных с выплесками металла следует использовать импульсы небольшой энергии, достаточной для расплавления металла, и использовать СИЗ. 7) Процесс пайки проводится в камере электропечи. Основными опасными и вредными производственными факторами связанными с работой на данной установке являются: -наличие токоведущих элементов; -повышенная температура воздушной среды и поверхностей камеры; -наличие паров флюса; -асбестовая пыль. В качестве мероприятий по уменьшению и устранению факторов, связанных с поражением эл.током предлагается использование предупреждающих плакатов, соблюдение правил электробезопасности. В целях предупрежения получения травм, связанных с воздействием высоких температир на оператора печи необходимо использование средств индивидуальной защиты, в качестве которых выступают брезентовые костюм, перчатки, и защитные очки. Так же с этой целью при загрузке и выгрузке изделий в печь используются клещи. В процессе пайки выделяются вредные пары флюса, применяемого для удаления оксидной пленки алюминия. Потому в применяемой печи предусмотрен эжектор, предназначенный для удаления данных паров. Оставшиеся пары вместе с асбестовой пылью улавливаются вытяжным зонтом, расположенным над 8) Для отмывки изделия от флюса используется УЗВ ванна, при работе которой возникает вибрация. В качестве защиты от вибрации следует применять вибродемпфирование (вибропоглощение), которое представляет собой превращение энергии механических колебаний системы в тепловую, что достигается использованием в конструкциях вибрирующих агрегатов специальных материалов (пластмассы, дерева, резины). 9) Осветление производится путем обработки поверхности изделия раствором HNO3. Этот процесс сопровождается выделением паров азотной кислоты, которая негативно воздействует на дыхательные пути оператора. Вследствие этого необходимо использование вытяжного зонта. Аналогично пункту 4 требуется использование средств индивидуальной защиты. 10) Заключительной операцией любого технологического процесса является контроль изделия. В данном технологическом процессе контроль заключается в соответствии изделия чертежу. Поэтому ВПФ и ОПФ отсутствуют. Результаты исследования условий труда сведены в таблицу 3.6. Также, для получения данных о механических свойствах паянного соединения, проводят механическое испытание образцов, изготовленных по данной технологии. Эти испытания проводят на разрывной машине WDW-300E, при работе на которой следует соблюдать ряд указаний по мерам безопасности: 1. Контроль заземления корпуса машины; 2. Не работать на машине без ограждения; 3. Ремонтировать машину во время её работы, менять плавкие вставки, чистить и устранять неисправности электрооборудования, когда машина под напряжением, категорически запрещается; 4. Не испытывать образцы, требующие нагрузки большей, чем указано в технических характеристиках; 5. Неразорвавшийся образец вынимать из захватов только при разгруженной машине. Расчетная часть

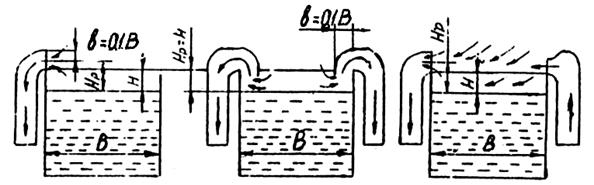

Исходя из оценки опасных и вредных производственных факторов (таблица 3.6), пришли к выводу, что -испарение кислот и щелочей в процессе проведения операции обработки поверхности (травление перед пайкой и осветление); -пары флюса, выделяющиеся в процессе пайки; являются наиболее опасными факторами технологического процесса изготовления отсека корпуса ТПК в случае не проведения мероприятий по уменьшению их влияния на рабочий персонал. Следовательно, необходимы меры по защите воздушной среды производственного помещения. Для этого проведем расчет бортовых отсосов травильной ванны и расчет вытяжного зонта, устанавливаемого над электропечью. Расчет бортовых отсосов По конструктивному исполнению бортовые отсосу подразделяются на однобортные, у которых щель отсоса расположена вдоль одной из длинных сторон, и двубортные, у которых щель расположена у двух противоположных сторон (рис. 3.1). Бортовые отсосы могут быть простыми, т. е. расположенными в вертикальной плоскости, и опрокинутые, т.е. расположенными в горизонтальные плоскости, параллельной зеркалу ванн. Бортовые отсосы могут также иметь поддув.

Расчет бортовых отсосов заключается в определении расхода воздуха, удаляемого бортовыми отсосами с поверхности ванн. Для улавливания паров кислот и щелочей в процессе проведения операции обработки поверхности используются двубортовые отсосы без поддува. Порядок расчета для одно- и двубортовых отсосов без поддува

Таблица 3.1 - Исходные данные

К1 = 1 - для двубортового отсоса без поддува и однобортового отсоса с поддувом; К1 = 1,8- для однобортового отсоса без поддува; К1 = 0,7- для двубортового отсоса с поддувом; КТ = 1 - для отсосов с поддувом. КТ -для отсосов без поддува по табл. 3.2.

Так как химическая обработка поверхности комплектующих изделий из сплава АМц перед пайкой включает травление в растворе щелочи (5% водном растворе NaOH) при t,°С < 100 (60-70°С), то значение коэффициента учета токсичности вредных веществ из таблицы 3.2 КТ = 1,5. Цеховая температура при изготовлении отсека корпуса ТПК поддерживается для холодного периода в пределах + 18 ±2 °С и теплого +20 ±2°С. Значит разность температур раствора в ванне и воздуха в помещении будет составлять 40 °С – соответственно значение коэффициента учета температуры раствора электролита в ванне КΔt =1,63. Таблица 3.2 - Коэффициент учета токсичности вредных веществ КТ, выделяющихся с поверхности электролита

Таблица 3.3 - Коэффициент учета температуры раствора электролита в ванне Кδt

Примечание: По конструктивным и технологическим соображениям длину ванны l следует принимать от 800 до 2000 мм и более. Ширину ванн В следует принимать от 600 до 1200 мм. Ширину высоту всасывающего отверстия щели следует принимать в пределах 60-120 мм , т.е. в=0,1 В Из соображений экономии расхода воздуха, управляемого отсосом, глубина уровня раствора Н для одно- и двубортовых опрокинутых и однобортовых простых отсосов должна приниматься не более 120-200 мм, а для двухбортовых простых отсосов – не более 80-100 мм. При выборе коэффициента учета температуры электролита в ванне необходимо задавать температуру электролита и температуру воздуха рабочей зоны в °С. Расчеты вытяжного зонта

Вытяжные зонты применяются для улавливания и удаления вредных веществ непосредственно у источников выделения и для предотвращения их распространения по производственному помещению. Зонты устанавливаются над ванными различного назначения, электро- и индукционными печами при проведении техпроцессов: литья, сварки, пайки, термообработки и др. На рисунке 3.2 представлен вытяжной зонт. Эффективность его работы зависит от высоты подвеса, габаритов и угла раскрытия зонта: чем больше габариты и ниже зонт над местом выделения при угле его раскрытия менее 600 , тем он эффективней. Размер прямоугольного зонта: A = a + 0,8h (3.2) B = в + 0,8h (3.3) где а и в –стороны перекрываемого зеркала вредных выделений, м h –расстояние от зеркала вредных выделений при сварке до низа зонта, м

Приводится расчет прямоугольного открытого зонта, используемого для удаления токсичных выделений при пайке изделия. Расчет заключается в определении размеров зонта и объема удаляемого воздуха по формуле: L = F · V · 3600, м3/ч, (3.4) где: L –объем удаляемого воздуха, м3/ч; F –площадь зонта, м2; V –скорость воздуха в горизонтальном сечении зонта, м/с. Порядок расчета вытяжного зонта представлен в виде алгоритма: A→B→F→L L = (0,5 + 0,8 · 1)·(1,5 + 0,8 · 1) · 0,7 · 3600 = 7534, м3/ч Таблица 3.4 - Исходные данные

Таблица 3.5 - Скорость воздуха в зонте

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|