|

|

Взаимодействие припоя с паяемым металломПолучение паяных соединений основано на взаимодействии расплавленных припоев с поверхностными слоями соединяемых металлов. Характер и степень их взаимодействия во многом определяют качество паяных соединений. Механизм взаимодействия припоя и паяемого металла определяется рядом факторов, главным из которых — химический состав соединяемых металлов, припоя и флюса, температура и время пайки, тип диаграмм состояния компонентов припоя и паяемого металла, соотношение количества жидкой и твердой фаз при температуре пайки. В процессе взаимодействия жидкой и твердой фаз при пайке могут происходить растворение основного металла в припое, диффузия атомов компонентов припоя в основной металл, химические реакции между жидким припоем и твердым металлом, приводящие к образованию химических соединений на границе жидкой и твердой фаз. При повышенной температуре значительной величины достигает растворимость сплава АМц в припое эвтектического силумина. Особенно сильно развивается эрозия в галтельных участках швов, где скопляются большие количества жидкого припоя. В этом случае образуются более развитые и грубые галтельные участки шва. Припой СИЛ-1С в жидкой фазе в контакте с основным металлом растворяет в себе алюминий: из диаграммы состояния А1 — Si (см. рис. 1.4) видно, что при температуре пайки 615° С насыщенный раствор алюминия с кремнием образуется при содержании в припое ~ 93% А1. Учитывая, что в эвтектическом силумине содержится 88,3% А1, при 615° С в припое произойдет растворение еще ~ 5% А1. Растворение паяемого металла в припое в капиллярных зазорах в большинстве случаев не представляет опасности для паяных изделий. После затвердевания жидкой фазы в шве образуется качественное паяное соединение. Вытекания жидкой фазы из капилляров практически не происходит. Помимо растворения паяемого металла в припое при взаимодействии твердого и жидкого металлов между ними развиваются диффузионные процессы, в связи с чем изменяется химический состав поверхностного слоя твердой фазы. Диффузия компонентов припоя в основной металл приводит к формированию диффузионных зон паяного шва, структура которых может иметь решающее значение для механических свойств паяного соединения.[5]

Выводы из оценки паяемости сплава АМц

1. Основным затруднением при пайке сплава АМц является наличие тугоплавкой оксидной пленки на его поверхности, которая препятствует образованию физического контакта между жидким припоем и паяемым металлом; 2. На поверхности сплава помимо оксидных пленок присутствует адсорбированная влага, которая при нагреве может служить причиной образования пор; 3. Припой СИЛ-1С хорошо смачивает алюминиевые сплавы, удовлетворительно растекается по поверхности основного металла, хорошо затекает в зазор и поднимается на значительную высоту под действием капиллярных сил;

Исследовательская часть Механические испытания паяных соединений

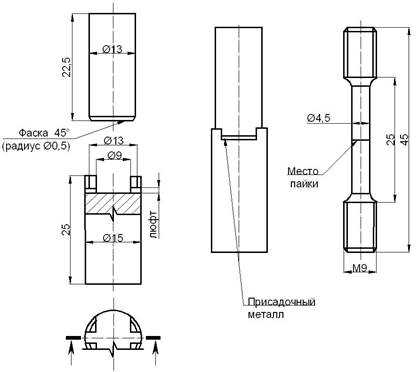

Одним из требований, предъявляемых к изделию, является достаточная прочность, которое распространяется в том числе и на паяный шов конструкции. Для получении информации о прочности паяного соединения, выполненного припоем СИЛ-1С и флюсовой пастой ФПА-1, проводятся механические испытания. Данное испытания осуществляется согласно требованиям ГОСТа 28830-90. Этот стандарт устанавливает основы и методику испытаний, предназначенные для определения стандартных механических характеристик паяных соединений при высокотемпературной пайке, предлагает метод обработки полученных результатов. Типы образцов Для определения стандартного предела прочности используют торцевые соединения двух цилиндрических образцов с заранее заданным зазором в пределах допуска. Размеры образца для испытания на растяжение приведены на рисунке 1.8. Требования к заготовкам Заготовки для образцов вырезают механическим способом. Допускается применение других способов резки, при этом должен быть предусмотрен припуск, обеспечивающий удаление зоны термического влияния или наклепа. При пайке заготовок марка паяемого материала, подготовка поверхности, припой, среда или флюс, зазор между паяемыми заготовками, способ и режим пайки должны быть такими, как в разрабатываемом технологическом процессе. Ширину зазора при пайке рекомендуется обеспечивать с помощью соответствующих приспособлений. Допускается обеспечение зазора с помощью прокладок. Прокладки рекомендуется изготавливать из паяемого материала. Участок паяного шва с прокладками должен быть удален в процессе изготовления образцов.

Выбор паяемого металла и зазора Материал образцов и зазор в паяном соединении должны соответствовать реальным условиям эксплуатации. Паяемый металл и зазор в паяном соединении указывают в протоколе испытаний. Подготовка поверхностей Поверхности перед пайкой должны быть очищены от пыли, окислов, смазки, масла, краски и т. д. В зависимости от свойств паяемого материала устанавливают методы очистки и отмывки. В протоколе испытаний приводят метод очистки и очищающее вещество, а также состояние поверхности в месте соединений.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|